重油清洗剂的研发及其在炼厂催化裂化装置清洗中的工业应用

周 波,尹燕博,梅永芹,赵文兰,杜章森

(1.吉林石化催化裂化一车间,吉林 132022,2.济南惠成达科技有限公司,山东 济南 250101)

工业石油化工生产中,炼油生产主要采用常减压蒸馏装置和深度加工的后续装置,如乙烯裂解、催化裂化、延迟焦化、芳烃联合、加氢精制等装置。这些设备在大气、环境、生产原料、介质、产品、机械油等接触过程中,由于发生物理、化学、电化学或生物学的作用[1],在其表面残留、沉积和生成各种对生产运行、产品质量或人身健康有害的污染物或覆盖层,这就是工业污垢。因而石化生产中普遍存在油垢和焦垢问题。包括原油罐中沉积淤垢、输油管道壁黏附油垢、空压机油路系统等的油泥、结炭结焦等现象[2]。

油垢和焦垢的产生,可使管壁传导热阻增加,设备运行过程能耗增加,设备使用寿命缩短,同时,垢层也使设备中的管道内径变小,物料流动压降增大,收率降低,操作周期缩短,严重影响生产,为此必须进行清洗除垢。清洗技术对保证石化设备安全、正常、高效运转具有重要现实意义。

1 应用研究背景

吉林石化催化裂化一车间Ⅰ催化装置重油系统包括原料油系统、回炼油系统、分馏塔底系统和油浆换热系统,往催化停工过程中重油系统退油、置换工作均是难点,退油需要大量的时间,而且需要反复启停机泵,吹扫置换难度很大,需要反复停汽、给汽,且易造成跑油、窜油等环保事故。该系统组分复杂且重组分高、换热流程长且复杂、换热设备多、停工吹扫难度大、蒸汽消耗量大等问题,在长周期运行后常规的清洗方法将系统中残存挂在管壁和沉积在死角的重组分、焦粉等杂物清理干净的难度较大,因此,在停工检修过程中存在很大的安全隐患。

根据我们对系统的了解,结合济南惠成达科技有限公司的处理经验,采用合适的清洗剂对该系统进行重油清洗,有效脱除系统中的重组分及杂物,消除存在的安全隐患,大大降低停工检修的工作量。和传统停工检修相比,采用重油清洗技术可缩短停工时间,且清洗时温度和压力较低,对设备的损害小,清洗后排放的废液通过常减压、焦化装置回炼,即可回收重油成分,避免了污油排放污染环境。

2 重油清洗剂的研发

2.1 油垢类型

油垢主要由蜡质、胶质、焦质、沥青、碳化物、炭分、硫化铁、氧化铁、无机盐、有机聚合物、催化剂等组成。实际上根据形态与组成可分为轻油垢、重油垢、胶油垢、焦油垢、焦炭垢、含硫化铁油垢、含催化剂油垢等。根据上述组成配比的不同,形成不同类型的油垢,油垢属于憎水型有机混合物膜状污垢。实际上石化装置不同设备中生成的油垢,并不总是上述单一类型油垢,很多是两种以上类型油垢组成的,如高温换热器管壁外层是重油垢,中层是焦油垢,内层是焦炭垢。

2.2 清洗原理

目前针对油污垢常用的清洗剂有碱性水溶液,但对矿物油污垢清除能力大多较差,只能做日常除油剂;有机溶剂,常用石油类溶剂、卤代烃溶剂与醇类溶剂等,虽对油垢溶解性好,但易燃、易挥发且有毒,应慎用。表面活性剂溶液[3],具有减少表面张力、润湿渗透、乳化分散与增溶等独特作用,对液态油垢有良好清除能力,但对固态油垢去除能力差。且随着环保要求的日益提高,常规清洗剂由于需要排放一定量的含油污水、而这部分含油污水需要破乳后才能外送,难度较大。油基清洗剂只需将污油送入污油罐,等待回炼即可。因此越来越多的炼厂选择油基全清洗方案。油基清洗剂以表面活性剂为主要成分,添加助剂、稳定剂、缓蚀剂、增溶剂等复合而成。但是目前现有的油基清洗剂存在清洗时间长、清洗不彻底、能源消耗大等问题。

为克服目前现有技术的缺点,济南惠成达科技有限公司的重油清洗剂是一种高效、无污染、操作工艺简单、并且清洗后的废油可重复利用的、无废水废液产生的油基清洗剂。并且与现有石化设备装置兼容,清洗运行费用更低。

2.3 重油清洗剂研发试验

2.3.1 重油清洗剂除油污垢试验

将配制的清洗剂倒入1000 mL的烧杯中,将涂有油污垢的挂片(挂片及涂垢后分别称重)浸入清洗剂中,用搅拌器搅动清洗剂,继续搅拌清洗5 h。取出挂片,称重,计算除垢率。

除垢率=(挂片涂油后质量-清洗后质量)×100/挂片涂油质量

表1 重油清洗剂除油污垢效果

由表1可以看出,配方3除油污垢率最高。

2.3.2 重油清洗剂缓蚀效果试验

根据国标GB/T 18175-2014 《水处理剂缓蚀性能的测定 旋转挂片法》,配制一定浓度的清洗剂溶液,待溶液达到指定温度时,挂入试验用挂片——20#碳钢挂片和304不锈钢挂片,启动旋转系统,使挂片按规定旋转转速转动,试验开始计时。达到指定时间时,停止旋转,取出试片并进行后处理。再做未加水处理剂的空白试验。最后计算腐蚀速率和缓蚀率。

表2 重油清洗剂缓蚀率

由表2可以看出,配方3对20#碳钢和304不锈钢的缓蚀率都是最高的。综合重油清洗剂配方的选择试验,最终选择除油污垢率和缓蚀效果最好的配方3作为重油清洗剂,应用于工业设备的检修清洗。

2.3.3 重油清洗剂的使用方法

重油清洗剂的具体使用方法如下:

(1)退出设备内物料。

(2)隔离与待洗设备(塔、罐、换热器等)相连而又不清洗的系统。

(3)向待清洗设备中引入足量FCC柴油,置换系统。

(4)系统逐步升温至130℃±10℃。

(5)置换结束后,建立系统闭路循环。

(6)经过临时管线,向药剂注入点注入清洗剂,循环清洗10~16h,中途每隔1h进行取样。

(7)通过测定清洗液中铁离子含量及密度的变化来确定清洗是否完成。当铁离子含量和密度变化趋于稳定,变化率小于等于0.1%时,表示清洗结束。

(8)清洗残液排入污油罐,待后续回炼回收FCC柴油。

3 工业应用情况

3.1 重油清洗过程

吉林催化裂化一车间Ⅰ催化裂化装置在2018年停工大检修[4]过程中,首先,合理利用现有流程,在停工前配备临时管线,做好收油流程的准备。利用装置柴油油运线配DN80收油线至常压热蜡线(一常热蜡流量计前,便于收油过程有流量显示)。装置于5月11日14∶00切断进料,在反应切断进料,系统重油基本退净后,于5月12日14∶30开始重油清洗过程,通过临时线引柴油进入原料系统。初期控制收油量较小,约20 t/h,人随油走,确认沿线无漏项后,加快收油速度,收油量约80 t/h,建立塔内三路循环(开路循环),以最大能力用柴油置换油浆、回炼油、原料油系统。同时采取连续监测密度的方式,直至系统油品密度不发生变化,确保重油置换合格。

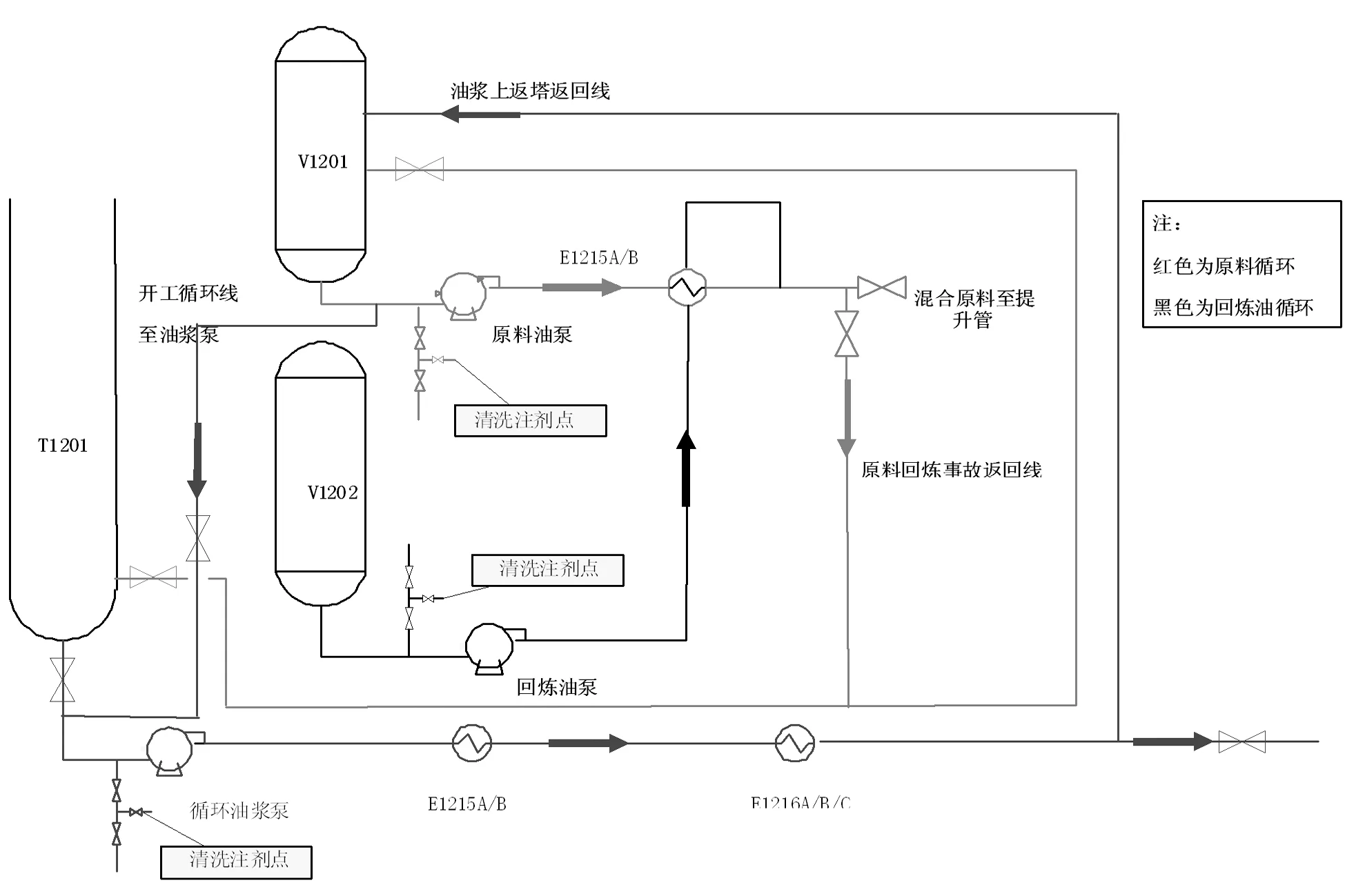

图1 清洗流程示意图

重油置换合格后改闭路循环,倒引中压蒸汽缓慢升温,达到120 ℃后加注重油清洗剂,置换溶解管壁、设备的重油。同时每隔1小时对系统油品进行密度分析,直至油品密度不再发生变化,则重油清洗合格,于5月13日13∶00完成重油清洗过程,之后再对重油系统进行退油、吹扫置换工作。14日14∶00检查重油系统排凝,见汽,无存油,实施过程中三级确认,无跑冒现象发生,效果明显。

3.2 重油清洗技术工业应用效果

3.2.1 缓蚀效果

重油清洗过程中,每6 h取出一个20#碳钢挂片和一个304不锈钢挂片,检测腐蚀速率,监督清洗过程中的设备腐蚀情况。

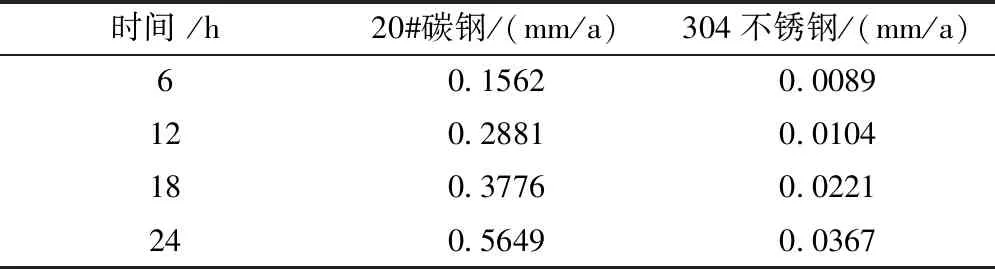

表3 设备清洗过程中的挂片腐蚀速率

由挂片腐蚀速率可以看到,重油清洗剂使用时对碳钢设备和不锈钢设备几乎无腐蚀。远低于清洗行业标准(HG/T2387-2007 《工业清洗质量标准》)。

3.2.2 重油清洗过程中铁含量随时间的变化

清洗开始3~5h后每隔1h取样一次,测定排出液的密度,当排出液的密度达到一定值并保持相对稳定时,清洗接近尾声。

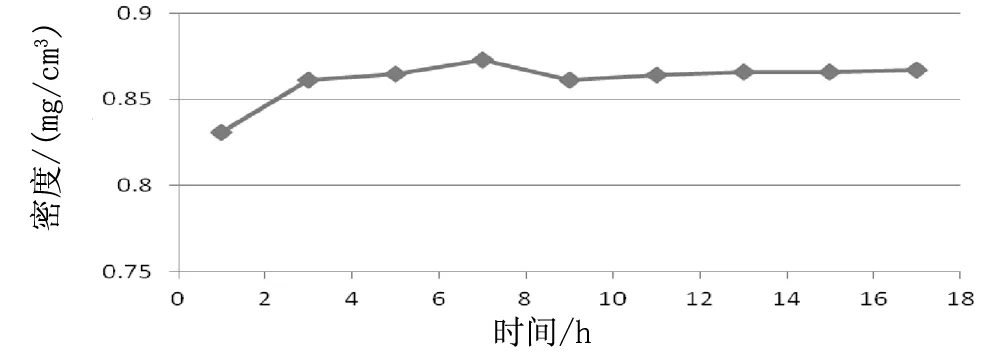

图2 油品密度随时间的变化趋势

由图2可以看到,油品密度最初有上升趋势,之后有微小波动,然后趋于稳定。这是因为最初进行柴油置换时,设备里面有其他油种,使混合油品密度有波动,当柴油置换差不多时,油品密度就趋于稳定了。

3.2.3 重油清洗过程油品密度随时间的变化

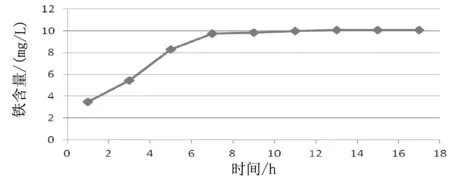

清洗开始3~5h后每隔1小时取样一次,测定排出液的铁离子含量,当排出液的铁含量变化趋于稳定,变化率小于等于0.1%时,表示清洗结束。

由图3可以看到,铁离子含量先增高,然后趋于稳定。这是因为随着清洗过程的进行,油污垢逐渐被溶解,其中的铁离子被逐渐释放出来,溶解在清洗液中,当系统设备中的油污垢被清洗完毕,则排出液中的铁离子含量也慢慢趋于稳定,不再增加,清洗结束。

图3 铁含量随时间的变化趋势

3.2.4 劳动强度以及设备外观

实施重油清洗后,大幅度降低了劳动强度,以往扫线置换过程中平均要每4~5 h停汽沉降一次,本次停工过程仅停汽沉降1次,同时重油清洗后扫线22 h即完成重油扫线工作。

分馏系统人孔打开后,发现原料罐、回炼油罐均清洁无杂物,分馏塔底部仅有少量淤泥;其它包括油浆上、下返塔及搅拌蒸汽环管、油浆抽出口过滤器(伞帽过滤器)等均无明显杂物,能清晰观看到环管和过滤器细孔;油浆系统、原料系统换热器打开后,除油除垢效果也比较显著,也没有明显的腐蚀情况,实现了安全环保清洁停工。清洗后部分设备图片如图4、图5所示。

图4 分馏塔底清洗后

4 结论

通过济南惠成达科技有限公司重油清洗剂的工业化应用效果,可以得出如下结论:

(1)该重油清洗剂的清洗能力强。将油性清洗剂添加到FCC柴油中进行装置清洗,清洗温度高,使用少量的清洗剂就能获得较好的清洗效果。添加高效渗透剂,使得复配剂迅速的深入到有恶臭味的无机垢层内部,使其能在短时间内被复配剂络合,从而转化为无味的络合物被清除。添加特效两性表面离子活性剂,将黏附于设备上的有机垢转化为水溶物而被复配剂分解洗脱。

(2)无废水、废液产生。没有废水产生,不存在废水处理问题。清洗废油可以与原油混合在常压蒸馏装置里进行回炼利用,也可以进焦化装置回炼。不含酚类(如烷基酚乙氧基化合物),无磷酸盐化合物,无游离胺,环境友好。

(3)设备腐蚀减少、操作人员劳动强度降低、操作失误减少、安全风险降低。

(4)装置检修工期缩短、检修费用降低。打开清扫热交换器(除必须检查)的台数大大减少。对于不需要打开检查的装置,清洗后立即开工,能提高炼油厂的整体经济效益。清洗过程达到环保、节能、高效的目的。

(5)重油清洗剂不含有强氧化剂和影响污油回炼的重金属离子。污油可以直接送入污油罐,等待回炼即可。

(6)本重油清洗剂,对装置中油垢多、粘度大、常规方法难清洗的系统和设备,如:常减压(重油部位)及附属换热器、催化分馏塔(塔底重油部位)及附属换热器、焦化分馏塔(塔底重油部位)及附属换热器、乙烯装置急冷油系统等、乙烯裂解、催化裂化、延迟焦化、芳烃联合、加氢精制等装置,取得理想清洗效果。