高硫石油焦分级多孔炭的制备及电容脱盐性能研究

郑 亮,武立强,王亚丽,甘瑞辉,马 昌,史景利

(分离膜与膜过程国家重点实验室 天津工业大学材料科学与工程学院 ,天津 300387)

0 前言

随着我国人口的增长和经济的快速发展,淡水资源在急剧减少,严重制约了我国的经济和社会的可持续发展,因此淡水资源的获取已经迫在眉睫。全球水资源中海水和苦盐水占了水资源的98 %,水淡化是解决水资源匮乏的重要方法之一。水淡化技术主要有膜分离法、电渗析法、热蒸汽法和电容脱盐法四种[1-8]。

电容脱盐法又称为电容去离子技术(Capacitive Deionization,即CDI),由于CDI对电压的要求低、能耗小,在近些年的研究中被广泛关注。其脱盐机理是基于电化学双电层原理[9,10]:充电时,流经电容器溶液中的阴、阳离子分别吸附在正、负极上,实现对溶液中盐的去除;放电时,被吸附的阴、阳离子又回到溶液中去,实现电极的再生[11]。

在电容脱盐过程中,电容脱盐装置是电容脱盐的重要组成部分,而电极材料是脱盐装置的关键,所以开发脱盐效果好的电极材料显得尤为重要。从近年的研究来看,用来作为电容脱盐的电极材料有活性炭、炭纳米纤维、炭气凝胶和石墨烯等[12-14]。但纯炭材料表面疏水,不利于溶液离子在孔内的传递,很大程度上会影响电容脱盐的性能。表面官能团的引入不仅能够改善材料表面的亲水性,还可以提供一定的赝电容,从而改善炭材料的电容脱盐性能。通过杂原子掺杂向多孔炭中引入官能团受到越来越多学者的关注。常用的掺杂物质主要有N、P、S的掺杂,掺杂硫的方法主要是用硫脲、SO2和H2S对炭材料进行处理[15,16]。崔文丹[17]等人用硫脲对炭气凝胶进行掺杂,成功将硫引入炭结构中,提高了电极材料的脱盐性能,在电压为1.6 V,NaCl溶液浓度为200 mg/L时,脱盐量增加了11 %。但这些方法的制备过程存在着工艺比较繁琐、对SO2和H2S的利用率较低的缺点。

高硫石油焦本身含有高的含硫量,不需要进行再掺杂便可获得含硫多孔炭。本文以高硫石油焦为炭前驱体,通过KOH活化,制备脱盐用分级多孔炭。探讨了KOH的添加量对多孔炭的比表面积、孔结构的影响。以所得多孔炭为电极材料,进行电容脱盐测试,探讨硫含量对电容脱盐性能的影响。结果表明:含硫官能团的石油焦基多孔炭对电容脱盐具有增益效果。

1 实验

1.1 试剂与仪器

主要试剂:氢氧化钾(KOH)、稀盐酸(HCl)、无水乙醇(C2H5OH)、氯化钠(NaCl)均为分析纯,天津市光复科技发展有限公司;石油焦(工业石油焦)

1.2 样品的制备

设置石油焦/KOH的质量比分别为2:1、1:2、1:4和1:6,即取KOH(1、4、8和12 g)于研钵中,加入2 g高硫石油焦进行研磨后置于烘箱中100℃干燥12 h。将混合物置于管式炉在氮气气氛下以3℃/min的升温速度升至800 ℃,恒温2 h后将样品冷却至室温取出。经酸洗、干燥后,得到分级多孔炭。样品标记为AC-1、AC-2、AC-3和AC-4。

1.3 样品的表征

所得样品微观表面形貌采用场发射扫描电子显微镜(FE-SEM, Hitachi S-4800)观察。结晶状态采用X射线衍射仪(XRD, Rigaku D/MAX)进行表征。表面化学状态采用X射线光电子能谱仪(XPS,EscaLab 250)进行表征。比表面积和孔结构采用全自动物力吸附仪(BET,MicrotracBEL, BELSORP-max型)进行表征。电阻率采用四探针测试仪(美国 Four Dimensions, Inc.公司 280S1)进行表征。

1.4 电容脱盐测试

电容脱盐测试采用的装置结构示意图见文献[18][18]。电容脱盐参数过程如下:NaCl溶液的浓度为100 mg/L,溶液体积为30 mL,盐的吸脱附在1.6 V电压下通过恒压充放电测试。测试中盐溶液以5 mL/min的速度从脱盐装置的底部进入,从顶部流出进行循环式流动。每隔15 min,用电导率仪对溶液的电导率进行实时检测。当电导率的值到达最低点,即电极片的饱和吸附点时,停止电导率的测试。电极片的制备过程:将多孔炭、聚四氟乙烯、导电石墨按质量比8:1:1比例混合均匀,滚压成片。在100 ℃下干燥24 h,干燥完成后裁取0.2 g,将其以8 MPa的压力压在泡沫镍集流体上待用。电极对NaCl的吸附量(Г)、吸附速度(ν)和单位比表面积的吸附量(Гp)按下式计算:

式中:C0和Ce是初始和吸附饱和时溶液的浓度(mg/L),m是电极片的质量(g),V是吸附溶液的体积(L),T是电容脱盐持续的时间(min),SBET是材料的比表面积(m2/g)。

2 结果与分析

2.1 多孔炭的表面微观形貌分析

图1为不同比例下样品的扫描电镜照片,可以看出随着KOH添加量的增加,样品的表面变得疏松,这归因于炭化过程中,KOH发生化学反应形成的K2O和K2CO3与C发生反应,对C进行不断的刻蚀作用,从而在石油焦表面形成丰富的孔结构,增加材料的比表面积和孔容积。

图1 (a)、(b)、(c)和(d)分别为AC-1、AC-2、AC-3和AC-4的SEM图Fig.1 SEM images of activated carbon: (a)AC-1, (b)AC-2, (3)AC-3, (4) AC-4

活化原理如下[19]:KOH开始发生化学反应的温度处在180 ℃之后,在 180 ~ 650 ℃ 间 KOH 的分解产物与炭前驱体发生的反应为:

在800 ℃活化以后,K被H2和C还原出来,发生如下反应:

一方面炭在高温下与水蒸气和KOH的分解产物发生反应,消耗本身的炭形成孔隙;另一方面,反应生成的气体产物在炭化物料中的运动也有着扩孔的作用。800 ℃的K蒸汽不断挤入炭原子所构成的层与层之间进行活化。上述原理表明:超过一定温度,KOH会对形成的多孔炭进行烧蚀作用,从而起到扩孔、增加孔比表面积和丰富孔结构的作用。

2.2 多孔炭的晶型结构分析

多孔炭中炭的晶体结构对电极的导电性和脱盐性能有着直接的影响,实验采用X射线衍射对多孔炭的晶型进行测定,结果见图2。

图2 ACs的X射线衍射图谱Fig.2 XRD spectra of ACs

从图中可以看出,材料在21 °和43 °附近出现一个明显的宽衍射峰以及一个弱衍射峰,分别对应石墨的(002)和(100)晶面。图中宽、弱衍射峰表明ACs具有无定形炭结构和低的石墨化程度[20,21]。随着KOH添加量的增加,衍射峰逐渐变得尖锐,归因于在高温活化过程中,氢氧化钾对石油焦有着催化石墨化的作用[22]。

2.3 多孔炭的孔结构分析

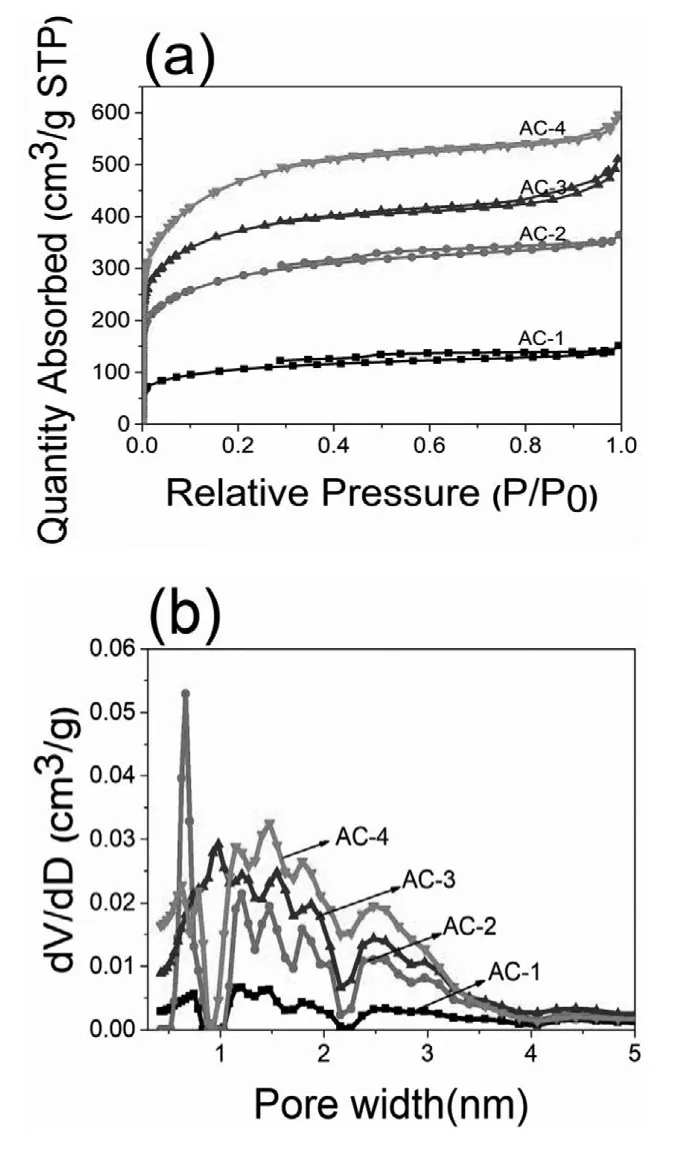

多孔炭的孔径大小、孔径分布、孔容积和孔比表面积等对电容脱盐的性能具有重要的影响,因此采用全自动物理吸附仪对ACs进行了测定,结果见图3,ACs的孔结构参数见表1。

图3 (a) 和 (b)分别为ACs的N2脱吸附曲线和孔径分布图Fig.3 (a) N2 adsorption-desorption isotherms.(b) pore size distribution of ACs

图3 (a)为样品的脱吸附曲线。可以看出,所有样品的吸附-脱附等温线均表现为Ⅰ型,在相对压力P/P0=0.2之前,氮气吸附量随着相对压力的增大而快速增加,在相对压力P/P0=0.2之后几乎所有样品的吸附曲线均出现一平台,随后的氮气吸附量变化很小接近于饱和,而且吸附曲线与脱附曲线几乎完全重合,没有出现明显的滞后环,这是典型的微孔炭特性。图3(b)为样品的孔径分布图,可以看出,石油焦多孔炭的孔径主要集中在0.5~3.5 nm。随着KOH添加量的增加,ACs的孔径分布变宽,峰强变大,这归因于KOH剧烈的刻蚀导致了孔的扩大或者坍塌融合。

表1 ACs的孔结构参数Table 1 The texture properties of ACs

表1为样品的孔结构参数。可以看到,随着KOH添加量的增加,ACs的比表面积和总孔容逐渐的增加,当石油焦/KOH为1:4时,比表面积达到1400 m2/g,总孔容达到0.78 cm3/g,中孔率达到38.46 %。多孔炭的高中孔率有利于离子的扩散,高比表面积有利于提高双电层的吸附位点,增加离子的吸附量。

2.4 多孔炭的表面元素分析

在电容脱盐过程中,由于溶液离子要经过液相扩散到材料的孔道中,所以材料的表面性质对电容脱盐的快慢有着非常重要的影响,为了确定样品表面的元素组成,对所得样品进行了XPS测试,并对材料中存在的硫和氧元素通过分峰拟合来确定材料表面的含硫和含氧官能团的种类。

图4 AC-1的XPS图谱Fig.4 XPS patterns of AC-1

图4 为AC-1的XPS图谱,可以看到ACs的XPS图谱中出现两个明显的强峰和两个弱峰,分别对应着C、O峰和S、N峰。除此之外,没有其它的杂峰,表明样品中残留的杂质已被洗去,其中S和N元素来源于石油焦本身。随着KOH添加量的增加,C、N、O的含量基本不变,S含量不断降低直至为零,分别为1.39 %、1.07 %、0 %、0 %.这是由于在活化过程中,石油焦中的硫发生反应生成H2S与KOH不断的反应,将硫消耗掉的缘故[23]。

图5 AC-1的(a)S2p和(b)O1s分峰图像Fig.5 XPS spectra of S2p and O1s for AC-1

为了进一步考察样品表面S和O的化学状态,对ACs中S2p和O1s进行了分峰拟合。由图5(a)所示,样品表面的S存在4种峰存在,分别对应着C-S(163.91 eV)、C-S-C (165.00 eV)、SO2(167.91 eV)和SO42- (168.79 eV)[24]。由图5(b)所示,样品表面的O存在3种状态,分别对应着C=O (~530.8 eV)、C-OH/C-O (~532.0 eV)和COOH(~533.0 eV)[25,26]。材料表面的含硫、含氧官能团能提升材料表面的润湿性,降低电解液离子的扩散阻力,醌类含氧官能团的存在可以提供部分赝电容[27],提高材料的电容脱盐性能。

2.5 多孔炭的电阻率分析

电极材料的电阻率对电容脱盐过程中的电场具有重要的影响。为了探究用于电容脱盐电极片电阻率的大小,对脱盐用电极片进行了电阻率的测试,图6为ACs的四探针电阻率变化曲线。

图6 ACs的电阻率曲线Fig.6 Resistivity curves of ACs

AC-1具有良好的导电性能,电阻率为0.095 Ω·cm,随着KOH添加量的增加,材料的电阻率不断的增加,分别达到0.34、0.56和0.82 Ω·cm。这一变化趋势,与XRD所测的石墨化度逐渐提高的结论相背,其原因为:在活化过程中,随着KOH比例的提高,样品中的孔含量不断增加,导致材料内部的缺陷不断增加,由此造成的电阻率增大程度超过了石墨化度提高的影响,所以,总体上表现为电阻率的增加。电阻率的增加会降低电子在电极中的传导速率,影响电极片间电场的稳定性,降低电容脱盐的性能。所以,不应采用过高的KOH比例来活化。

2.6 多孔炭的电容脱盐性能分析

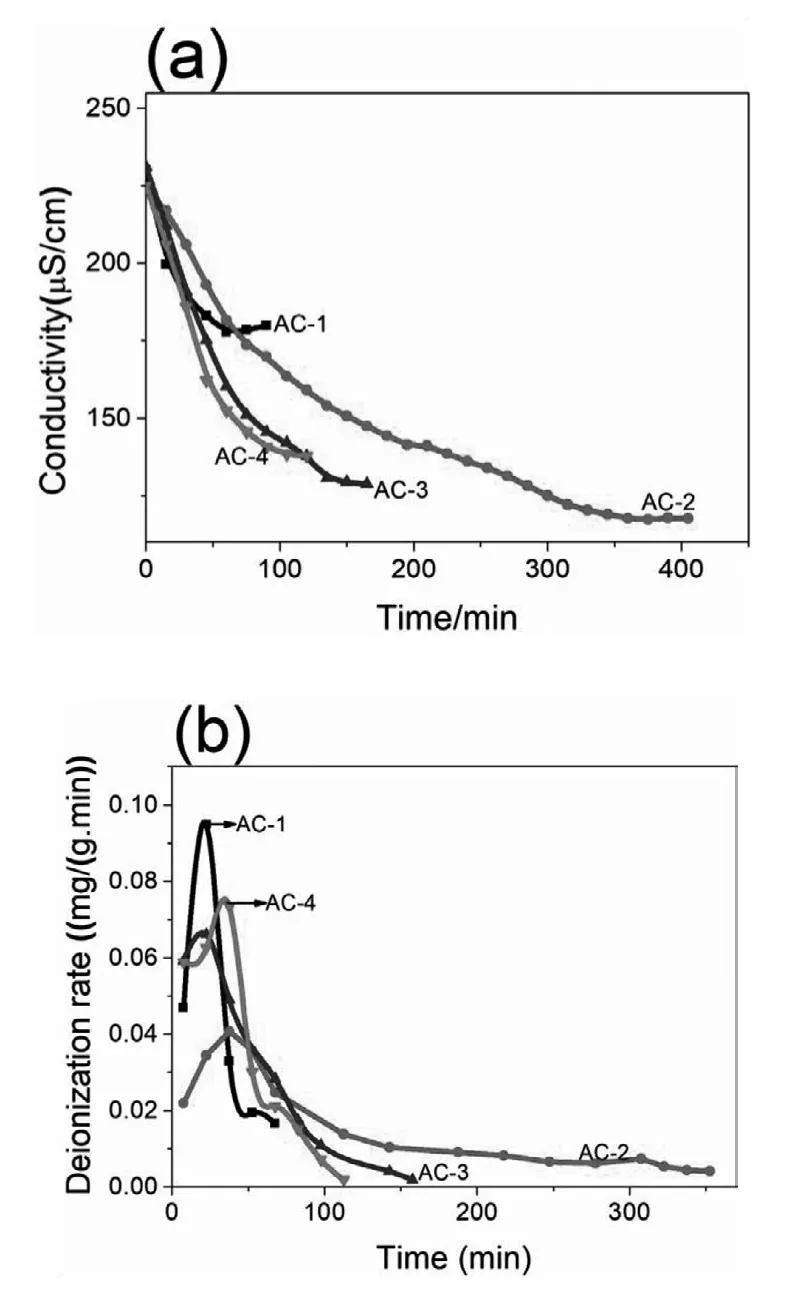

图7 (a) 溶液电导率随时间的变化曲线; (b) 脱盐速率随时间的变化曲线Fig.7 (a)The conductivity of the solution varies with the adsorption time; (b) The deionization rate during the charging step

以上述制备的多孔炭为电极进行了电容脱盐测试。图7(a)为ACs电极在NaCl溶液充电过程中电导率随时间的变化曲线。可以看到,充电过程中,由于阴、阳离子吸附在电极片上,盐溶液浓度逐渐降低,对应着电导率的下降。当电导率下降到最小值时电极达到吸附饱和状态,此时对应的是电极材料的饱和吸附点。在盐溶液阴阳离子的吸附过程中,吸附速率也是电容脱盐重要的性能指标之一,图7(b)为脱盐速率随时间的变化曲线。可以看到,所有样品的脱盐速率均表现为先增加后降低的趋势。这是由于电容脱盐过程包括盐溶液从孔外到孔内的扩散过程和电极的静电吸附过程,这两个过程同时进行。在溶液扩散过程前期,溶液与电极材料的接触面积小,导致电极对离子的吸附速率小。随着扩散过程的不断进行,溶液与电极材料的接触面积不断增大,离子的吸附位点不断增多,脱盐速率不断增大。当溶液完全扩散进入孔中,扩散过程结束,只留下静电吸附对离子作用。随着盐溶液浓度的不断降低,静电吸附不断减弱,脱盐速率不断下降直至达到最小值,此时对应着溶液的饱和吸附点。AC-1的起始脱盐速率最大,这是由于AC-1的中孔率最高,对离子的传输阻力最小,在电容脱盐过程中,离子更容易被吸附进孔中,形成电化学双电层。因此,当材料的孔以中孔和微孔为主时,中孔率越高,脱盐速率越快。

图8 (a) 脱盐量随时间的变化曲线;(b) 单位比表面积的脱盐量图谱(DCS为单位比表面积的脱盐量)Fig.8 (a) The curves of deionization capacity during the charging time; (b) The images deionization capacity of per specific surface area (DCS is the deionization capacity of per specific surface area)

如图8(a)是脱盐过程中电极片的脱盐量随时间的变化情况。可以看到,ACs的脱盐量随着脱盐时间的延长逐渐增加,达到最大值,也就是饱和吸附点。AC-1至AC-4几种多孔炭的最大脱盐量分别为3.16、5.00、4.78和4.05 mg/g。与AC-3相比,AC-2的比表面积和中孔率小,但AC-2具有最高的脱盐量,这归因于AC-2表面拥有较多的含硫官能团,对电容脱盐有着增益的效果。ACs样品中,AC-4具有最大的比表面积,但脱盐量却不是最大,这是因为AC-4微孔的含量较多,介孔的含量较少,不能有效的吸附离子形成双电层,导致材料的比表面积不能得到充分利用。

为了进一步了解脱盐过程中对材料比表面积的利用情况,采用单位比表面积的脱盐量来进行比较说明,如图8(b)。随着KOH添加量的增加,样品单位比表面积的脱盐量在逐渐的降低,分别为0.026、0.015、0.011、和0.007 mg/m2,这归因于样品微孔比例的上升。由于微孔在脱盐过程中不能得到有效的利用,导致单位比表面积的脱盐量在不断的减少。

表2 不同炭材料电极片的脱盐量比较Table 2 Comparison of electrosorption capacity of various carbon electrodes

与文献报道的各种材料的脱盐量相比,在相近的电容脱盐条件下,本实验制备的AC-2拥有着更高的脱盐量。这是因为AC-2具有高比表面积、高孔容、丰富的小中孔以及高的含硫量。

3 结语

本文以高硫石油焦为炭前驱体,KOH为活化剂,通过对高硫石油焦进行一步活化制备出不同含硫量的分级多孔炭。石油焦/KOH为2:1时,含硫量1.39 %,中孔率达到52.63 %,脱盐时单位比表面积的脱盐量达到0.026 mg/m2。石油焦/KOH为1:2时,比表面积达到1051 m2/g,硫含量为1.07 %,电极单循环脱盐量达到5.00 mg/g,表现出优异的电容脱盐性能。研究表明,中孔更加有利于电容脱盐的进行;含硫官能团对脱盐具有增益效果。考虑到此分级多孔炭制备工艺简单、炭源廉价和脱盐性能优异,有望在将来的水淡化方面得到广泛的应用。