利用催化裂化油浆制备碳材料的技术浅析

周 扬,陈松,杨 光,丁会敏,王晓栋

(黑龙江省能源环境研究院,哈尔滨 150027)

0 前言

催化裂化是重质油轻质化的一项主要的工艺技术。随着世界原油重质化越来越严重,催化裂化油浆产量将逐年增加。如何将催化裂化油浆综合化利用,提高经济效益和社会效益,是亟需解决的问题之一。催化裂化油浆的密度高、碳氢原子比高、芳烃含量高(特别是三、四环芳烃含量较高),胶质、沥青质、残炭值低,一般被用于锅炉燃料油、延迟焦化原料的调和油,但是芳烃含量大会使生产装置的生焦量增加,使其处理能力下降,影响经济效益。所以可以通过碳化的手段,变成纯碳组成的固体碳素材料,用于电子通讯、储能等领域。催化裂化油浆制备的碳材料主要有针状焦、碳纤维、碳黑等。

1 催化裂化油浆概述

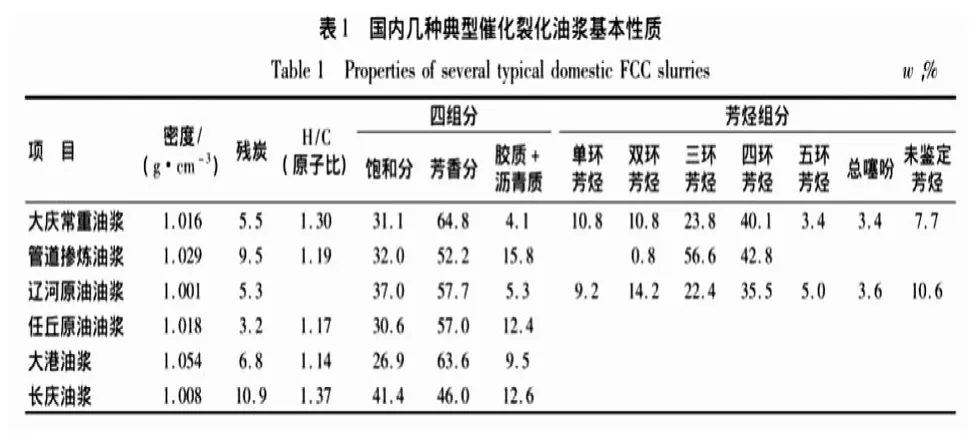

催化裂化油浆是重油轻质化的一种低附加值的产品。表1[1]是我国国内几种典型的催化裂化油浆基本性质。我国国内的催化裂化油浆密度大,粘稠,残炭值高、碳氢原子比高,胶质沥青质低,含有大量的2~4环芳烃。但是催化裂化油浆中含有催化剂粉末,工业上通常采用沉降、离心分离、滤网过滤或闪蒸等方法除去催化裂化油浆中的催化剂颗粒。根据液相碳化生成中间相理论以及从分子间相互作用力,油浆体系的芳香性较大,中间相保持塑性的温度区间较宽,易于获得各向异性的易石墨化的显微结构。所以,催化裂化油浆是制备碳素材料的优质原料。

?

2 催化裂化油浆的分离技术

油浆中催化剂粉末的分离技术主要有:自然沉降法、过滤分离法、离心分离法、静电分离法等[2]。自然沉降法是依靠重力进行液固分离,主要优点是运行成本低,操作简单,但是净化效率低、效果差,特别是小于 20 μm 的细小颗粒很难除去,所以此法在生产中使用很少。过滤分离是采用一种过滤介质拦截油浆中的催化剂粉末。此法的关键在于过滤介质的选择。其分离效率稳定,操作简单,但与自然沉降法类似,对微米级颗粒脱除困难。离心分离法利用离心力进行分离,分离效果显著,可脱除大于10 μm 的颗粒。离心分离主要有离心沉淀分离法和旋流分离法两种,但都是利用离心力将固液进行分离。离心沉淀分离是在离心机上进行,处理量小,且受到高速旋转的限制,暂无工业应用的实例。旋流分离[3]是利用油浆在旋流器内做高速螺旋运动实现液固分离。也是受到旋流器本身设备的限制,暂用于预处理的单元。静电分离法是70年代兴起的液-固分离技术,处理量大,可对微米级及亚微米级颗粒高效去除,但此方法所需设备复杂,投资大,发展不成熟,也未得到广泛应用。

此外,还有沉降助剂法,利用表面活性剂与催化剂之间的界面作用实现颗粒的团聚,加速沉降,还有超声脱固技术等,都受到运行成本、设备的限制。所以,选择适宜、合理的分离技术是催化裂化油浆利用的前提,在实际生产中,会根据油浆不同的组成采用一种或者几种方式联合使用,将固体颗粒含量降低到10PPm以下,达到除渣的目的,进一步对其进行综合化利用。

3 催化裂化油浆制备碳材料

3.1 用于生产针状焦

针状焦是一种新型碳素材料。用它制成的碳素制品具有纯度高,结晶度高,电导性能高,烧蚀量低,热膨胀系数低等优点,因此可以用于炼钢中的高功率的电极、宇航中的抗热震石墨等领域。针状焦常用延迟焦化工艺进行生产。根据针状焦的成焦机理,生产针状焦的原料必须满足芳烃含量高(稠环大分子芳烃不在其内)、BMCI芳烃指数不小于120、硫含量不大于0.5%,总氮不大于0.05%,苯不溶物不大于1.0%,灰分、金属含量低,并在热转化过程中具有较高的中间相转化温度和较宽的中间相温度范围,能生成较大的中间相小球体。因催化裂化油浆中含有丰富的带短侧链的芳烃,所以是生产针状焦的最好材料。

在20世纪80年代中期,美国生产针状焦的原料均以FCC澄清油为主,生产能力居世界第一。中石化安庆分公司已建成15万吨/年针状焦生产装置,延迟焦化装置以催化裂化澄清油和回炼油抽出油为原料进行了工业试验,针状焦收率达 40 %。锦州石化建成了10万吨/年针状焦生产装置[4]。国内尚未有企业利用催化裂化油浆生产出高性能的针状焦。查庆芳[5]等利用实验室装置成功将减压渣油和催化裂化油浆的混合物制备出针状焦,当温度为490℃,压力为0.8MPa条件下碳化制备针状焦,其结构与压力成正相关。李春霞[6]等采用超临界萃取技术将催化裂化油浆进行分离,分离后的油浆性质明显改善,可以作为制备中间相沥青的原料。通过管式炉煅烧将所得的中间相沥青进行偏光显微镜和软件分析发现,硫元素的含量对产品的性质有很大影响。作者通过实验得出催化油浆制备中间相沥青质的最佳反应条件为420℃氮气氛围下热缩聚4h。刘以红[7]用溶剂萃取的方法将重油中最重和最轻的脱除掉,制备具有发达流线-广域结构的针状焦原料。李学军[8]等人将催化裂化油浆经糠醛等溶剂的多级萃取处理得到富芳香分,由此制得了流变性能好的中间相沥青,更适合制备针状焦。抚顺石油化工研究院的工程师[9]认为催化油浆中若芳香分含量过高,易引起体系黏度高,不利于小球体融并,最终形成马赛克的镶嵌结构。若胶质和沥青质含量高且热稳定性差,热处理过程中会过早发生自由基热缩和反应,体系提前进入高黏度体系,形成广域中间相缺陷较多。而催化油浆适中的饱和分含量可以降低体系黏度,易于小球体发生碰撞或吸引融并,热处理过程中可形成光学各向异性良好的广域中间相结构,利于针状焦结构的形成。

3.2 用作碳素纤维前驱体

碳素纤维是高强度、高韧性、耐热、耐磨、耐腐蚀、耐辐射的新型材料。市场上用于生产碳纤维最普遍的原料是聚丙烯腈。与其相比,以催化裂化油浆为前驱体的碳纤维更有价格上的优势。在制取沥青基碳纤维的过程中,最终能否得到碳纤维,关键取决于原料-纺丝沥青的性能。催化裂化油浆是由多环结构的大分子芳烃所构成,这些大分子芳烃经热处理会同时发生脱烷基或缩聚反应,使分子量进一步增大。由于这种沥青分子是平面结构,仍为各向同性,以此为原料可得低性能碳纤维;若将各向同性沥青进一步加热,可得中间相沥青。中间相沥青的分子构成具有一定的取向性,有利于各向异性中间相小球体的形成,因此可作高性能碳纤维。当今沥青基碳素纤维开发较好的国家是日本和美国。

美国Exxon公司利用催化裂化澄清油经溶剂烷基化脱沥青,脱沥青后的澄清油在420~450℃热处理2~4h,即可得到甲苯不溶物(80~100)%的纺丝沥青。该公司用另一种方法将催化裂化澄清油经减压蒸馏,得到454~488℃中间馏分油,该中间馏分油其沥青质、焦化值几乎为零,灰分含量极低,芳烃含量高,是制备纺丝沥青比较理想的原料。美国有专利写到可以将催化裂化澄清油减压蒸馏去除400℃以下馏分,再经热处理可得到生产沥青基碳纤维的优质原料。

李旦[10]以流化FCC重芳烃为原料,降低了中间相沥青的杂质含量,提高了碳纤维的力学性能,经调和制备出抗拉模量在80~100Gpa的中间相沥青碳纤维,接近于中强沥青碳纤维的水平。中国科学院陕西煤化所和洛阳石化院合作,以芳烃沥青为原料制成了中强级以上的碳素纤维[11]。文献中还有报道用大于420℃的油浆馏份为原料。以临界温度低于300℃的有机溶剂进行超临界萃取分馏,去除残油中的轻组分,可得到生产碳纤维的原料。

3.3 用于生成炭黑

炭黑是橡胶加工和油墨生产的重要原料。我国炭黑工业的主要原料有乙烯焦油、减压渣油、煤焦油,某些高档炭黑尚需进口。催化裂化油浆中重质芳烃含碳量高而杂质少,是制备炭黑的优质原料。国外多采用FCC轻循环油、澄清油直接作为制备炭黑的原料,收率高且产品颗粒细,强度好,适宜做高级橡胶制品的填料[11]。也可在冶金工业中做高级电炉的电极,可耐强烈的热冲击和较大的电流密度。

4 结语

催化裂化油浆因其高的碳氢原子比在碳素材料方面有广泛的利用空间。应重点开发以催化裂化油浆为前驱体的新型碳材料,从碳纳米微球、碳纳米管、石墨烯等不同方向拓宽催化裂化油浆的应用范围,将其用在电子通讯、生命科学、储能等领域。