一种蓄电池组测试系统的硬件设计

王厚磊,邵 飞,项思源

一种蓄电池组测试系统的硬件设计

王厚磊,邵 飞,项思源

(武汉船用电力装置研究所,武汉 430064)

本文提出了一种基于PWM技术蓄电池组测试系统的硬件设计方案,介绍了硬件的设计整体架构,详细阐述了各个模块设计的特点,完成了的模拟采样波形输出。通过示波器显示了不同占空比配置的PWM波波形,测量了静置转充电的响应时间和能量转换的功率因数,实验结果证明文中硬件电路的设计是有优势的。

蓄电池组 模拟量 PWM 采样 CAN通信

0 引言

蓄电池组被广泛地应用在社会生产的各种领域中。蓄电池在使用时,需要不断的进行充电和放电,传统用晶闸管和电阻来实现的充放电和检测系统不但功率因数低、体积庞大,而且充电和放电系统不能很好地整合到一起,还会产生大量谐波,这会对电网中的继电器、发电设备、通讯系统及同网中的其他用电设备产生一系列影响。在解决充放电技术的同时,新型的蓄电池组要求充放电系统与电池管理系统(BMS)对接,能读取电池管理系统的数据,对蓄电池组的内阻、容量、循环寿命进行监测和管理,随着蓄电池充放电与检测技术的进步,新型的蓄电池组充放电与检测系统开发设计要解决上述问题[1]。

蓄电池组测试系统是新型的蓄电池组充放电与检测系统,该系统引入了PWM技术,基于PWM整流斩波技术的蓄电池组测试系统可以在斩波侧输出稳定的可以改变的直流电,并且电压波形相位可以调节,可以工作在整流和逆变两种状态下。为解决电池充放电过程中的功率因数低、谐波大的问题,设计开发了上位机软件,用PC机控制,通过以太网连接控制系统实现工艺文件的下载,通过编制工艺文件完成恒流充/放电、恒压充/放电,温度监测等功能,同时通过上位机软件可以与电池管理系统(BMS)进行数据交换,实现对蓄电池组的实时监测管理。蓄电池组对测试系统的输出电流特性很高,很小的电流纹波都会导致电池的循环寿命、容量、内阻等重要参数测试不准确,应用了新技术的测试系统在充放电过程中电压和电流的纹波都很小,满足蓄电池组的动态性能要求[2]。

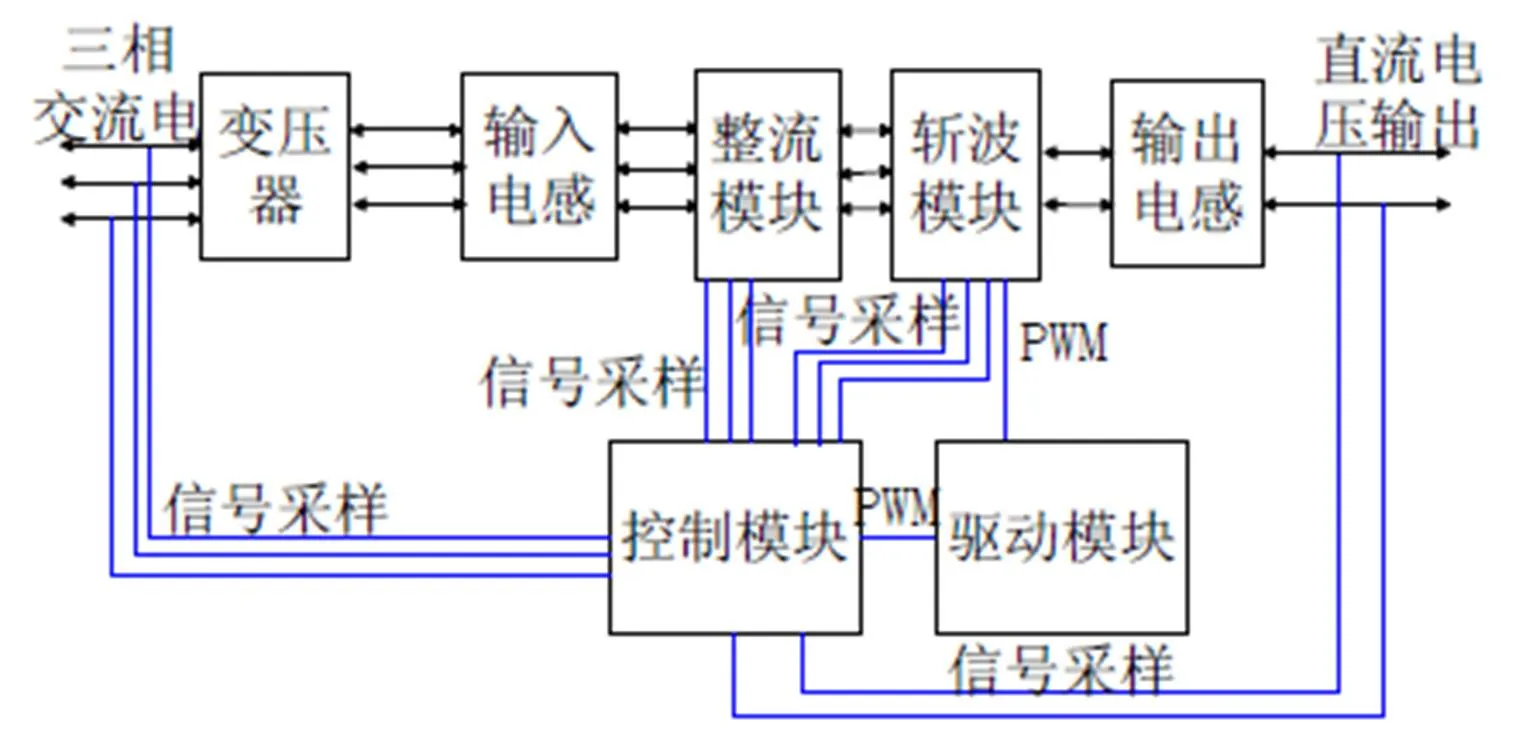

蓄电池组测试系统如图1所示。该结构可以看成一个闭环系统,电网侧变换器采用交流电压器,从变压器输出的电流经输入电感滤波整形,进入整流、斩波模块,再经过输出电感输出稳定的稳定的直流电,控制模块通过采样各个节点电压电流温度值,控制报警信号输出,PWM波输出,通过CAN接口连接,上位机控制可以实现与BMS的对接。其中模块模块和斩波模块由若干IGBT组合而成,主要实现交流到直流的转换和直流母线电压的稳定输出,实现电能的双向传输。经斩波模块输出的直流电经输出电感滤波整形,输出稳定的直流电,给蓄电池组充电,放电的原理是充电的逆过程。设计采用TI公司的TMS320F2812A型DSP芯片为控制核心,以空间矢量SVPWM算法实现对PWM整流系统和斩波系统进行控制,而控制模块根据采样信号情况发出PWM波给驱动模块,驱动模块发送整形后的PWM波控制IGBT的通断,实现电池恒流充电、恒压充电的等充电方式和蓄电池能量的回馈。其基本结构包括:电压型变压器、双向电感、控制模块、驱动模块、采样检测电路等,本文对主要硬件部分进行简介。

图1 蓄电池充放电与检测系统示意图

1 硬件系统设计接口要求和中心控制器和处理器的选型

蓄电池组测试系统要求中心控制器和处理器有丰富的接口资源:中心处理器需提供多路模拟量采样通道,对直流母线电压、输出电流、输出电压进行实时采样,处理器需提供多路数字输入输出通道,实现直接对继电器的控制,处理器需提供多路PWM驱动脉冲,中心控制器需提供以太网接口,用于与PC机连接,实现上位机控制;提供两路以上CAN 接口与其他路并联通信;提供SD卡接口,安装SD卡,便于存储大的工艺文件;提供RS485/RS232接口用于串口通信,中心处理器和中心控制器之间要共用总线,实现快速数据交换。

根据蓄电池测试系统实时控制综合平台结构框架和接口要求,可以研制以嵌入式处理器为底层控制器的控制系统。目前嵌入式微处理器一般可分为嵌入式微控制器即单片机,ARM处理器、数字信号处理器(DSP)和现场可编程门阵列(FPGA),在具体应用方面有以下区别:MCU优点是在逻辑判断和I/O控制为方面;ARM处理器,在MCU基础上增加实时操作的RTOS系统,实时性能有很大提高;DSP主要用于处理复杂数字信号的数学算法上更有优势,数字信号处理功能强大,而FPGA为集成路很多通用型可编程单元,在保密技术方面应用广泛。

蓄电池组测试系统要求实时地处理电池组的数据采样,实时对电池组进行充放电和监控管理,动力电池测试系统采用了实时上位机控制,要求实时操作下载工艺文件,进行各个工况的实际电池检测及充放电处理,所以选用了ARM处理器作为系统管理芯片,通过上位机和PC机进行数据交换,实现与BMS的对接。在选择微处理器作为PWM变流器控制器方面,DSP处理器芯片内部有丰富的用于数字信号处理的硬件资源,可以快速实时地运行各种复杂的控制算法,实现数字信号实时处理,其最基本的结构单元被称为MAC的乘加器。主要采用C语言和汇编语言进行编程;但系统需要的PWM脉冲信号数量往往较多,而DSP处理器PWM输出信号有限,这时考虑用CPLD芯片辅助实现多路输出,CPLD可以用Verilog HDL硬件描述语言对内部逻辑块进行编程实现I/O口自主定义和相应的逻辑功能。

2 硬件系统总体设计

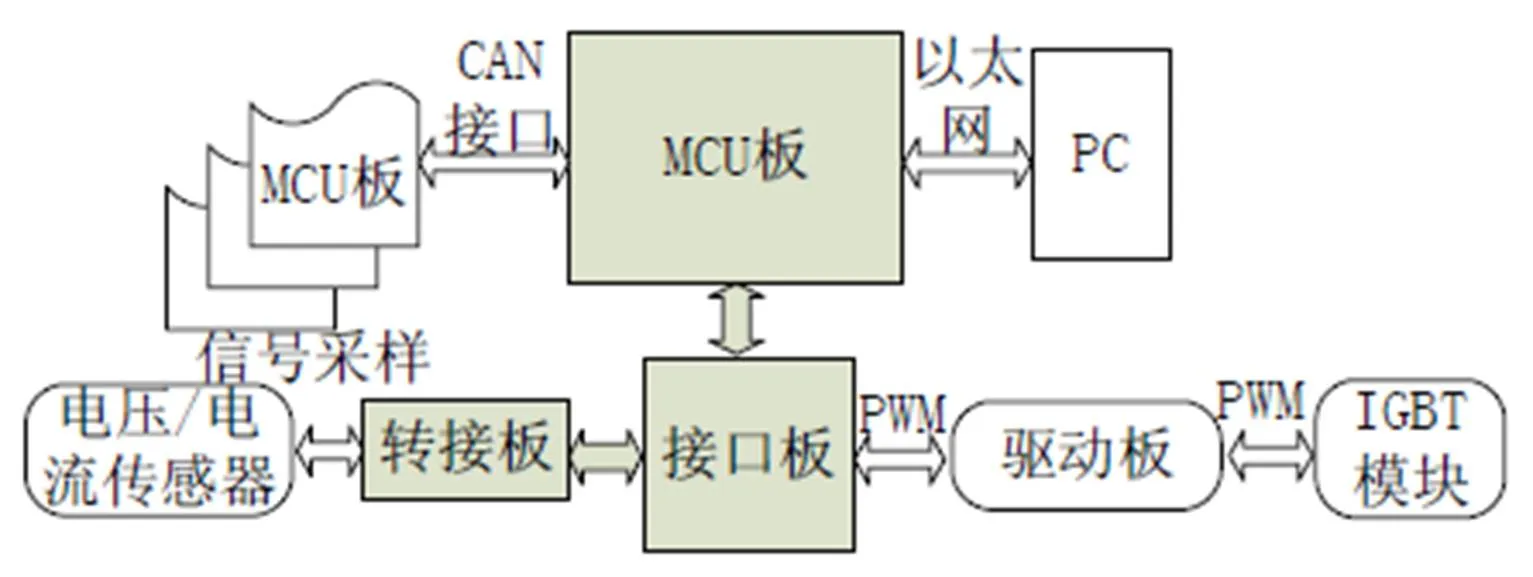

本系列蓄电池组测试系统硬件设计包括MCU板、接口控制板、驱动板、模拟采样转接板。如图2所示。

图2 硬件总体设计示意图

MCU板是核心处理板,实现模拟采样信号数字化,数字信号处理,PWM波生成输出,DIDO控制,CAN、以太网接口控制,485串行接口控制。接口控制板主要功能是为硬件系统提供电源,模拟信号采样输入输出,PWM波整形输出,为DIDO提供输入输出端口。驱动板是输出PWM波的控制输出单元,接收由接口控制板输入的PWM波,在驱动芯片保护下,输出对IGBT进行开关控制的PWM波信号。模拟信号采样转接板直接采集传感器的电压、电流、温度信号,并为传感器提供电源输入。

3 硬件系统各部分设计

3.1 MCU中心控制模块设计

3.1.1 MCU中心控制模块设计特点

MCU板为DSP+ARM架构如图4,DSP选用TI公司的320F2812PGFA芯片,ARM选用LPC1788FBD芯片,DSP部分具备12路模拟信号采样,16路PWM波输出,6路IGBT故障报警,8路硬件电路报警,6路DI输入,8路DO输出,2路PTC输入,1路CAN,1路RS485。ARM部分具备2路CAN、2路RS485,1路以太网,1个SD卡,CAN接口用来并联更多测试设备,以太网接口连接上位机软件,SD卡用来存储运行工艺文件。

图4 MCU板原理图示意

选用TMS320LF2812DSP为本系统的处理器。TMS320F2812为TI公司32位高性能定点DSP处理器,内核供电电压1.8 V,主频率150 MHz,指令周期时长6.67 ns,内部可直接进行单机器周期的32位×32位MAC运算。片上集成了18k×16位SRAM和128k×16位FLASH,方便程序固化在模块中,为脱机运行和实现软件升级提供了存储空间。此外,片上自带丰富的外设接口资源,3个32位的CPU定时器,2组事件管理器EVA和EVB,16通道的12位模数转换(2个8通道的输入多路转换器、两个采样保持器),采样频率可达12.5MSPS,在PWM波控制方面,可输出16路PWM控制脉冲,同时自带丰富的通信接口资源,包括:SPI、UART、CAN和McBSP等接口,可以有效实现对外接口连接。工作温度范围是-40 ℃~+125 ℃,满足蓄电池组测试系统应用的工业场合要求[3]。TMS320LF2812DSP作为TI公司首推的DSP系列产品,在工控领域的应用很多,可靠性好,作为蓄电池组测试系统数字信号控制模块非常适合,选用NXP公司的LPC1788作为中心控制器,它是以Cortex-M3为内核的高集成度微控制器,工作温度-40 ºC~85 ºC,有512 kB片上闪存程序存储器,具有系统编程(ISP)和应用中编程(IAP)功能,有SD卡接口,支持MMC卡,双通道CAN控制器等功能,满足设计要求。

3.1.2 AD转换模块设计

TMS320F2812芯片自身内部集成有16通道的AD模块,但是经过测试,其稳定性较差,零漂现象严重,不能满足系统的数字信号与模拟信号转换要求。因此需要外扩性能更稳定,处理效率更高的AD转换模块。通过查阅资料,选用ANALOG DEVICES公司的AD7656,它使用了多通道高速串行通讯技术,带有八个模拟量输入通道,最高转换速度可达200 KSPS,转换精度可达12位。采用串行输出接口方式,可以直接与TMS320F2812的MCBSP接口相连,接口电路如图5所示。由于系统需要16路模拟量输入,系统采用外扩2片AD芯片的方式来设计。

图5 AD模块电路设计

如图5所示,WE/REFEN为内部参考电压使能或禁止管脚;STBY为待机模式选择管脚。本设计中WE/REFEN,STBY均接+3.3 V,为高电平,此时A/D芯片转换的参考电压选择内部参考电压VREF,待机模式不开启芯片工作在正常工作状态。由于模拟电压信号输入范围为±4VREF,而内部VREF稳定值为2.5 V,得A/D模拟输出范围为±10 V。图中范围选择管脚RANGE、片选管脚CS、读操作管脚,均接CPLD芯片的I/O管脚,由CPLD芯片控制三个信号输入。

SER / PARSEL为数据传递方式选择,高电平为串口方式,低电平为并口连接方式,设计选择并口接口;H/SSEL为A/D启动方式选择,低电平选择硬件方式启动A/D转换功能,高电平选择软件方式启动;W /B为数据宽度选择管脚,低电平选择16位数据宽度,高电平选择8位数据宽度。SER / PAR直接接地,选择并口连接方式;H/SSEL接地,选择硬件方式启动A/D转换功能;W / B接地,选择16位数据长度,其数据接口与DSP数据口通过数据总线直接相连[4]。

AD7656芯片的启动由管脚CONVSTA、CONVSTB和CONVSTC时序决定,6路模拟信号的输入通道分别对应管脚V1-V6。其中管脚CONVSTA决定V1和V2通道,管脚CONVSTB决定V3和V4通道,管脚CONVSTC决定V5和V6通道,图中CONVSTA、CONVSTB和CONVSTC连接在一起,由CPLD芯片的I/O管脚控制,实现V1~V6六个模拟信号输入通道同时进行A/D转换。BUSY为输出管脚,当AD7656开始进行转换时,此管脚变为高电平输出状态,当AD7656数据转换结束时,此管脚输出低电平,本设计中由CPLD芯片I/O接口控制,通过控制总线由DSP发出指令,控制CPLD来完成。

在蓄电池组测试系统的控制模块对系统各个节点进行采样时,电流信号通过采样电阻也转换为电压信号。由采样电路得到的模拟电压信号送入管脚V1~V6,六路输入模拟电压信号同时进行A/D转换,其共同A/D启动控制信号由CPLD芯片EPM1270T产生,A/D转换结束后通过BUSY管脚发送指令给CPLD芯片EPM1270T,EPM1270T再将数据转换结束信号通过外部中断管脚INT1通知TMS320F2812处理器,由TMS320F2812处理器将转换后的数据由16位数据总线读回到内部存储单元。

此外AD7656数模转换芯片需要外接+12 V和-12 V电源供电,要求提供电压精度高,稳定性好,本设计选择了电源芯片MC78M12BDT和MC79M12BDT,该芯片工作电压范围宽,输入在3 V-15 V问都能正常工作,输出电流可达1.5 A。其性能可满足AD7656的要求。

3.1.3CAN接口通信模块设计

CAN总线通信方式的优点主要表现在可靠性、实时性、容错性、传输距离、传输速度及成本上。在蓄电池组测试系统中,CAN通信负责把BMS和蓄电池组控制模块联系起来,CAN总线接收BMS发来的电池的SOC、温度及报警信号,输送给蓄电池组控制模块,蓄电池组控制模块接收到数据后及时处理,实施对电池组的监测控制。CAN通信方式节约了系统的物理空间,缩短了传输距离,使系统稳定性增强[5]。

本设计中共扩展设计了3路CAN总线通信方式。在主数字信号处理器DSP芯片TMS320F2812外设1路CAN接口通信,用于DSP和外电路的通信,在主控制器ARM芯片NXP1788外围设计2路CAN接口通信。用于蓄电池组测试系统控制模块之间的并联。ARM芯片NXP1788外设中有一个增强型CAN总线控制器,使用CAN2.0B协议,可以扩展设计2路CAN接口通信,本设计采用内部CAN和外部CAN分开的设计方法,设计两路CAN接口,不同的波特率下进行通信,分别设计外部CAN为500 bps,内部CAN为1000 bps。TJA1040是3.3 VCAN总线收发器,具有差分收发作用。在收发器和CAN网络间加个HCPL0600光耦形成隔离,提高整个系统的抗干扰能力。

3.2 接口板电路设计

在蓄电池组测试系统中控制模块要完成对系统各个节点电压、电流、温度信号进行采样,以实现对整个测试系统的控制,根据采样信号确定测试系统输出的电压和电流是否满足要求,保证其为电池组充放电功能正常,采样部分的接口电路功能由接口板来完成。

接口板将外部的24VDC电转换为+5VDC、-5VDC、+15VDC、-15VDC后,为MCU板、接口板、驱动板、外部传感器及继电器提供电源。接口板外部接受12路传感器信号,对传感器信号调理,并对传感器信号进行报警处理。接受MCU板的PWM波信号,并进行抗干扰处理,接受MCU板发出的DO信号,进行隔离放大处理,以驱动外部继电器;接受外部DI输入信号,经隔离处理后输送到MCU板;接受驱动板的IGBT故障信号,滤波处理后输送到MCU板。

1)电压检测电路

蓄电池组测试系统的电压检测电路,分为交流电压采样和直流电压采样,交流电压采样是在交流变压器副边加采样,监测交流变压器输出的电压是否正常,直流电压采样分为直流母线电压采样和输出电压采样。直流母线电压是经整流后的直流母线电压,是整合测试系统的稳定直流电压,也是输出电压的基础电压,输出电压是给蓄电池组充放电的电压,关系到电池组的过充和过放状态,也是准确估算电池组SOC的重要依据。设计中要求电压的采样精度要高,选用电压传感器要准确合适,因其原边额定有效电流不能过大,所以在直流电压输出端与电压传感器输入端间串接了一个大功率电阻,R132和R133都选用510 K电阻,R131和R130为并联采样电阻,对于100 V到1000 V的输出电压范围,在经常选用的几种电压传感器,如CV3-500,CV3-1000等中本设计均选用1 K电阻即可使采样值限制在10 mA之内。

输出电压的采样电路采集到的输出电压信号UO_M,输入到运算放大器INA128UA中,通过R136和R137阻值来配比放大系数,信号经放大处理后电压Uo_M经过一次滤波,送入到比较电路中运放的同相端,与设定好的值进行比较,经过判断后的电压值经过放大后输出,输出后通过上拉电路匹配处理器的电平。交流输入端的电压采样是三相电压采样,采样两个相位即可,分别是Uab和Uac,根据采样值得大小确定变压器的工作状态和整个系统的输入情况。直流母线电压采样要经过多次采样,DSP根据采样值输出不同占空比的PWM波,控制IGBT的开通和关断,提升直流母线电压值使其满足输出电压的需要。输出电压采样是直流电压采样,实时电压监控,当检测到的电压大于设定的值时保护电路进入工作模式,输出3.3 V的高电平,输出报警信号,测试系统停止输出电压。

2)电流检测电路

蓄电池组测试系统的电流采样包括交流侧电流采样和斩波侧输出电流采样交流侧侧电流采样是指输入电流采样,由测试系统的输出额定电压和输出功率决定,斩波侧电流采用包括输出总电流采样和输出支路电流采样,根据蓄电池组的SOC情况,决定充电电流的大小,所以蓄电池检测系统对电流采样的精确度、线性度误差、温飘及抗扰能力的要求均很高。充放电系统中采用LEM公司的LT208-S7/SP1电流传感器,它是霍尔原理的电流传感器,它的主要参数为:电源电压15 V,5%,原边额定输入电流200AC/DC,可测的电流范围0~200 A,次级额定电流50 mA,原边额定电流和副边额定电流比值200:100 A;其响应时间小于10 ps;线性度小于±1%。该传感器实际的输出是将电流量转化为电压量进行处理,因所测的电流是正负交变的正弦量,而DSP处理的是正值数字量,为提供A/D采样电压信号,设计了外加电压取样电路,将电流信号转为电压信号。设计了运算放大器,设定采样电阻R601、R602,R623、R624的阻值,调节输入电流信号使运算放大器的输入在一定的范围内。R607、R608为比例电阻,可以配比运算放大器的比例系数,经运算放大器放大后,再经过比较器TL082进行过流报警,参考电压为9 V,电流过流后电压就超过参考值,输出高电平,送CPLD处理后输出报警信号。

3)温度采样电路

在蓄电池组测试系统给电池组进行充放电过程中,IGBT的温度变化比较大,特别在输出功率较大时,温度上升很快,有时来不及降温,就超过了IGBT的临界温度值,导致IGBT爆炸,测试系统损坏,所以实时监测IGBT的温度,成为测试系统的必要设计步骤。

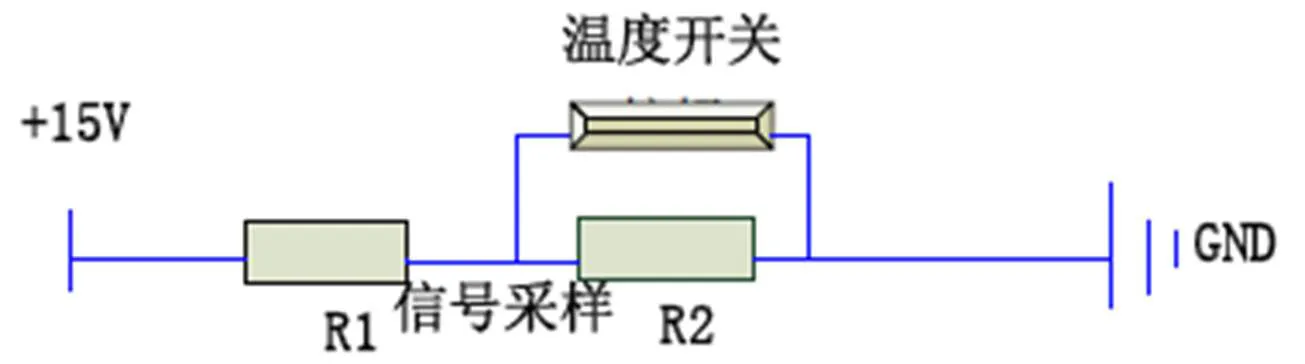

本设计中选用PTC温度开关来完成,PTC温度开关在温度到达一定值时自动断开,设计如图6所示,利用串联分压的原理,将温度开关并联接在+15 V和GND之间的电阻R2两端,温度开关室常闭状态,如果温度在临界值以下,温度开关闭合R2两端电压为0,电压信号经电压采样电路把信号传输给CPLD、CPLD输出正常的反馈信号;如果温度达到路临界值,温度开关断开,R2两端电压到达4.5 V,电压信号传输给CPLD后,CPLD输出报警信号,控制模块报警,蓄电池组测试系统停止工作。

图6 温度开关控制电路示意图

3.3 驱动电路设计

蓄电池组测试系统采用IGBT作为主电路器件,它可以实现能量的双向流动,完成对蓄电池组的充放电功能,驱动电路主要接受控制模块发出的PWM波信号,将PWM波信号隔离放大后驱动IGBT,并将IGBT的故障反馈发送到控制模块。驱动电路设计过程中,选用驱动芯片的驱动能力和稳定性是电路设计的重要考量。本设计中选用M57962L芯片作为驱动芯片,M57962L驱动芯片具有以下性能:具备1200 V/200 A功率等级的IGBT驱动能力;实现信号电路与功率电路的隔离;具备IGBT过流保护、过压保护功能。

电路设计如图7所示,驱动电路选用QA03作为电源芯片,QA03把24 V电转换为+15 V和-9 V提供给M57962L芯片,本设计中采用了隔离设计,每一路的电压隔离开来,一个M57962L芯片对应一个QA03电源,在驱动电路板PCB设计中分开铺铜,形成隔离,这样一路驱动芯片损坏不影响另外一路工作,增加整个电路的稳定性。VDD5为控制模块提供的+5 V参考电压,连接M57962L的14脚,管脚13串接200欧姆电阻,输出PWM波给IGBT模块,M57962L的1、4、5管脚对应IGBT模块的C极、E极、G极。在C极和-9 V之间接稳压二极管1N4751单向稳压,防止IGBT的C极有反向电压,在E极和G极之间接双向稳压二极管1N4746,控制E极和G极之间双向电压都在一定范围内,保证IGBT的安全运行。C极外接快恢复二极管MUR1100E起到续流二极管的作用,当电感突然断电或者电路中有过大电流时,电流会进入续流二极管回来释放掉,防止烧坏IGBT。本设计中采用两块M57962L芯片驱动同一桥臂中的上管和下管的方式。这种驱动方式充分利用了M57962L芯片完善的过流保护能力,同时有效降低成本。

IGBT管子的导通内阻在正常电流范围内,其管压降一般在3 V以内,当出现过流时,管压降急剧上升,管子面临击穿损坏的危险,本设计中驱动电路还能发出故障信号,保护IGBT模块,通过M57962L芯片8管脚输出信号给光耦器件,光耦器件反馈给主处理器的故障信号,上位机显示硬件输出过压故障,整个测试系统停止运行,样起到对IGBT模块快速有效的保护作用。

4 结论

设计软件部分在CCS平台中完成包括AD采样、同步相角计算、SVPWM开关时间计算、DC-DC电压电流环等模块,其中PWM波输出控制采用SVPWM调制方式,实现对IGBT模块的控制,软件程序固化在DSP芯片中后,DSP芯片作为控制模块的主处理芯片,实现各路模拟量的采样。模拟量采样的波形可以再CCS软件中模拟实现。示波器测量显示的驱动板后端输出的不同占空比的PWM波形,不同占空比的PWM波控制IGBT的开通和关断时间,实现测试系统的不同电流、电压输出。

本设计开发了上位机软件系统,负责与pc之间的数据传输,提供人机操作界面,便于实现蓄电池的动态实时管理,通过ARM芯片LPC1788FBD与PC机通讯,把DSP采样的数据,与BMS交换的数据信息实时在上位机软件上显示,并可以通过上位机软件下载工艺管理蓄电池电池组,100 V、300 A、30 kW型号测试系统静置转300 A充电时的响应时间可以达到14.2 ms。测量中应用了IT400电流传感器采样电流,负载端接10.026Ω电阻进行采样,其中IT400的变比为400 A: 200 mA,得到电压1.53 V,转换成电流值为300 A。给出了功率分析仪显示的功率因数可以达到0.99,有效功率满足蓄电池要求。

蓄电池组测试系统在电路中产生的谐波也是一项重要参数,由于传输电能的线路中对谐波的阻抗较大,如果谐波较大,谐波电流会在传输电线路中产生大量热能,严重时可能会烧毁传输线路。在100 V、300 A、30 kW型号蓄电池组测试系统实验中对谐波情况进行路测量,用能量质量分析仪显示的三相电谐波情况,均在5%以内。

图7 驱动部分电路设计

[1] 张崇巍, 张兴. PWM整流器及其控制[M]. 北京: 机械工业出版社, 2003.

[2] 颜儒芬. 通信电源系统的蓄电池维护方案[J]. 通信电源技术. 2001, (3): 42-45

[3] 王忠勇, 陈恩庆. TMS320F2812 DSP原理与应用技术[M]. 北京: 电子工业出版社, 2012.

[4] 杨达亮. 主动配电网PWM变流器动态高品质控制方法研究[D]. 广西: 广西大学, 2014.

[5] 徐丽华. 基于PWM技术的蓄电池充放电装置的研究[D]. 成都: 西南交通大学, 2005.

A Hardware Design of Battery Testing Systerm

Wang Houlei, Shao Fei, Xiang Siyuan

(Wuhan Institute of Marine Electric Propulsion)

TM612

A

1003-4862(2019)03-0001-06

2018-09-28

王厚磊(1984-),男,工程师。研究方向:潜入式信息控制系统。E-mail: wanghoulei001@163.com