利用调质机工辊凸度消除430不锈钢屈服平台

蒲嘉亮,徐向东,莫伟坚

(鞍钢联众不锈钢股份有限公司冷轧厂,广东 广州510760)

鞍钢联众冷轧退火酸洗机组主要生产200系、300系、400系冷轧2B不锈钢卷材。作为生产2B冷轧带钢最后一道工序的平整工艺段,其主要设备有表面调质精整机(下称SPM)及拉力矫直机(下称TLL)。然而,冷轧退火酸洗机组运行速度较快,当速度超过150 m/min时,TLL的工辊会使带钢表面产生刮凿痕,影响产品品质。现场在生产430钢种时,必须使用TLL,因为原设计工艺是通过TLL张力拉矫的方式给予钢带约0.5%~4%的延伸率,以消除带钢的屈服平台,否则430钢种的机械性能不达标,无法给下游客户使用。因此,通过优化生产工艺,实现只采用SPM,而不采用TLL也能消除430钢种的屈服平台,本文对此加以介绍。

1 平整工艺要求及SPM优化思路

1.1 带钢平整工艺要求

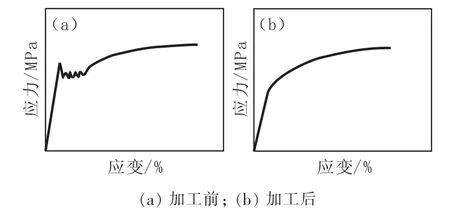

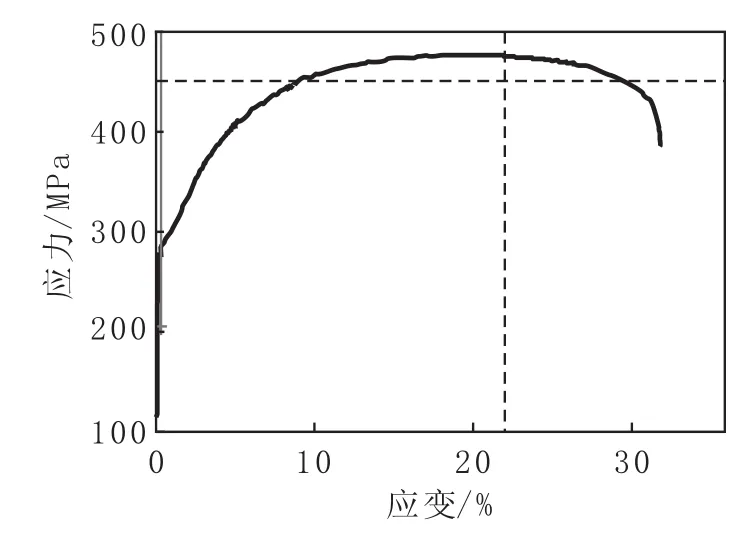

图1为带钢平整工艺加工前后的应力应变曲线示意图,由图1可知,带钢冷轧后经过退火再结晶,消除了加工硬化组织,但力学性能和加工性能变差。此时,430钢种的应力应变曲线具有明显的上屈服极限,并且在下屈服极限出现屈服平台,见图1(a);通过平整工艺加工的带钢,随着伸长率的增加,屈服极限升高,消除了屈服平台,获得较好的延展性,消除轻微边浪、中浪,改善了板形,见图1(b)。从变形量来看,平整工艺加工实质是一种小压下率(0.5%~4%)的二次冷轧变形[1]。

图1 带钢平整工艺加工前后的应力应变曲线

1.2 SPM优化思路

对430钢生产时SPM工辊情况进行测试,当沿用原设计工辊凸度0.15 mm,轧制力为3 800 kN,出现各种无法消除的边浪(边部过轧)、中浪(中部过轧)等质量缺陷,钢板缺陷照片如图2所示。因此,需要寻求一种可通过轧制力求出相应工辊凸度的办法,一方面在生产430钢种时不但要消除其屈服平台,而且延伸率也要达到要求;另一方面需解决钢带的板形问题,满足现场生产质量的要求。经生产现场反应测试,要消除430钢带屈服平台,钢带厚度需满足变形率0.5%~1.2%的要求,经过轧制数模计算,对应的SPM轧制力需达到4 300~8 600 kN。表1为钢带厚度、轧制力、变形率对应表,由表1可以看出,轧制力跨度较大。

图2 钢板缺陷照片

表1 钢带厚度、轧制力、变形率对应表

拟通过有限元分析的方式,计算中部工辊在不同受力情况下的最大变形量,其变形量即为在该轧制力下所需凸度,同时使钢带各接触点的受力一致且足够,以达到优化目的。

2 有限元法计算与建模

2.1 工辊建模计算

SPM是通过凸度来弥补大轧制力下产生的SPM工辊形变,使整个钢带板面受力均匀。通常情况下,凸度的大小由SPM的轧制力决定,大轧制力采用大凸度,小轧制力采用小凸度。

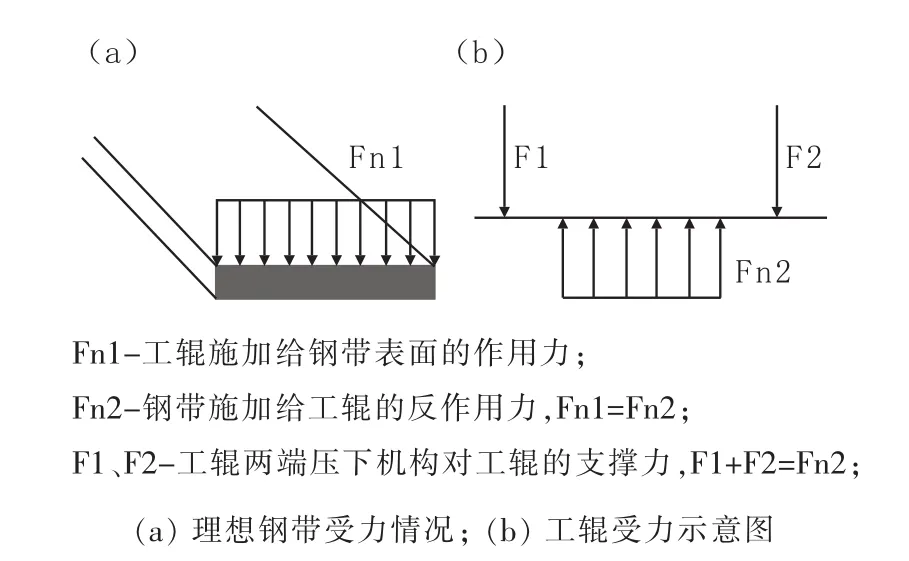

理想钢带(无边浪、中浪,截面为矩形)通过时,只有SPM工辊沿钢带宽度方向上的受力均匀,钢带各处延伸率才能保持一致。理想钢带与工辊的受力如图3所示。若有板形问题,可参照理想状态对其进行微调,由实际操作经验可知,若出现边浪缺陷,要消除边浪,则需增加弯辊力,减小轧制力。

图3 理想钢带与工辊的受力

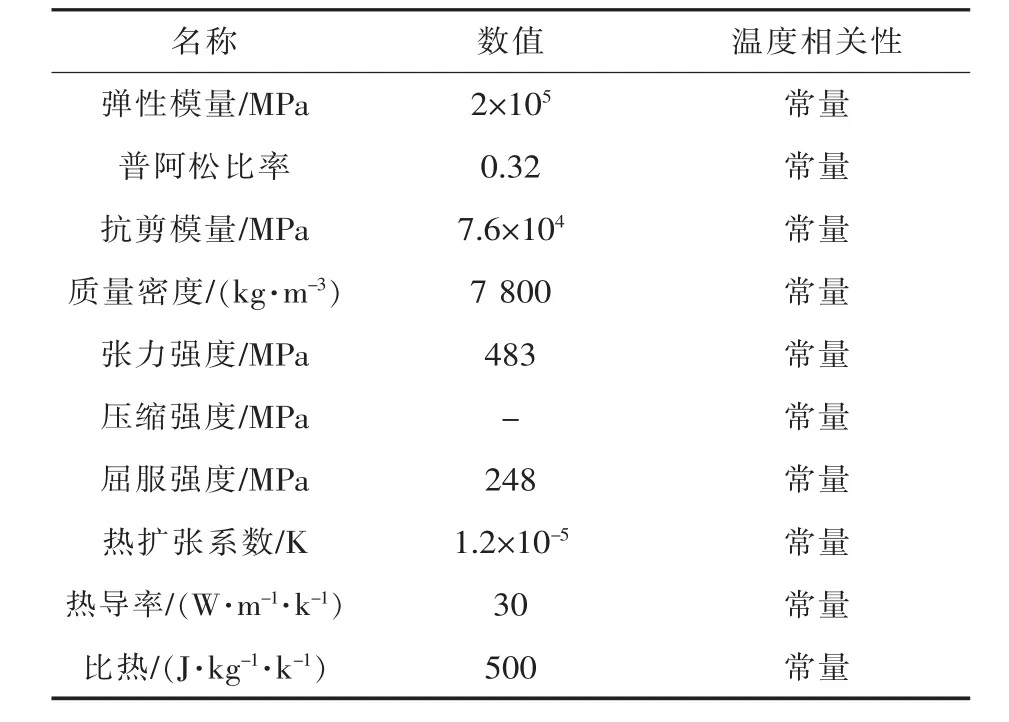

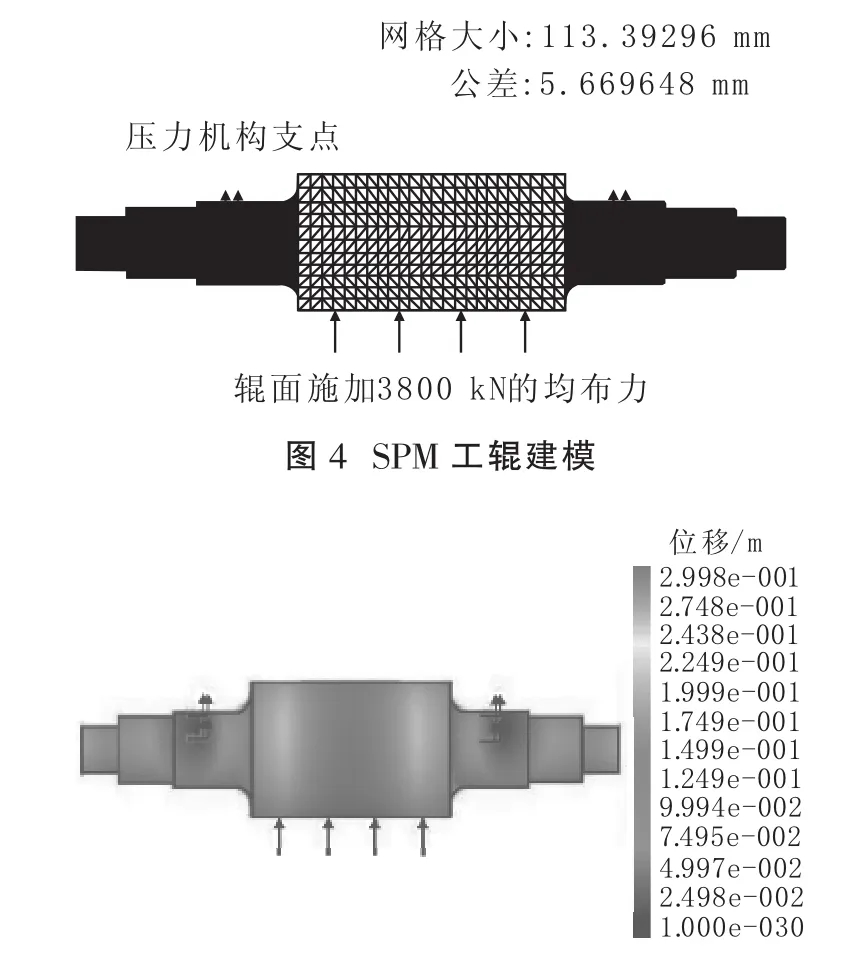

采用反求法,假设工辊是直辊(无凸度),以两侧压下机构为支点,向辊面施加3 800 kN的均布力,求出中心位置产生的变形量,即工辊的凸度为中心位置产生的变形量。根据工辊材质,选取对应的机械性能参数见表2,并根据Solid works软件输入分析要素,定义辊面受力和网格单元大小,建立数学模型,SPM工辊建模如图4所示。建模后计算位移量,位移量计算结果见图5。

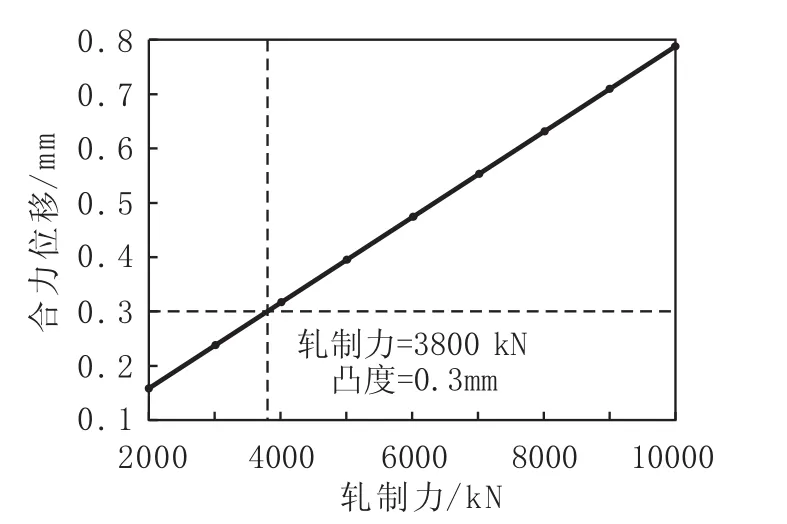

通过设定不同的轧制力Fn2(2000kN、3000kN、4 000 kN、5 000 kN、6 000 kN、7 000 kN、8 000 kN、9 000 kN、10 000 kN),计算相应中部变形量 X,拟合出轧制力-合力位移(变形量)曲线如图6所示,当轧制力Fn2=3 800 kN时,辊面中部最大变形量X=2.998e-0.01mm。也就是说,当使用3 800 kN的轧制力的时候,需要使用0.3 mm的凸度的工辊,即可保证钢带表面均布轧延。显然原凸度(0.15 mm)与轧制力(3 800 kN)的匹配设定不合理。

表2 SPM工辊选取机械性能参数表

图5 SPM工辊静态位移量计算结果

图6 轧制力-合力位移曲线

2.2 弯辊力对工辊的凸度补偿

以工辊两侧压下机构为支撑,对两侧辊头施加弯辊力Fb1和Fb2,模拟弯辊力示意图见图7,工辊发生弯曲变形,其变形量可起到凸度补偿的作用。轧制不同厚度的钢板,需要不同的轧制力,而生产过程中,为保证产线连续生产效率,无法频繁切换工辊凸度。此外,按轧制430钢板时轧制力(4 300 kN~8 600 kN)的要求,需配多种凸度工辊方可满足现场生产,这无疑对现场生产条件造成困难。通过弯辊力产生变形量的能力计算,现场采用2~3种凸度,搭配弯辊力的作用,满足了生产430钢板各种厚度及轧制力的需求。

图7 模拟弯辊力示意图

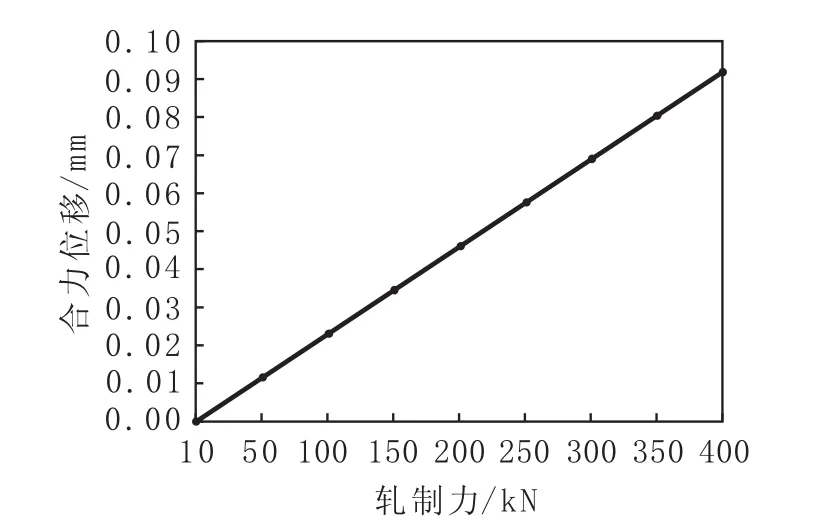

SPM设备可输出的最大弯辊力为800 kN,即单侧轧制力的上限为400 kN,50%弯辊力与-合力位移曲线如图8所示,弯辊力可使工辊中部产生最大的变形量为0.09 mm,且弯辊力与SPM工辊的变形量是线性关系。

图8 50%弯辊力-合力位移曲线

3 结果分析与应用效果

3.1 优化参数设定

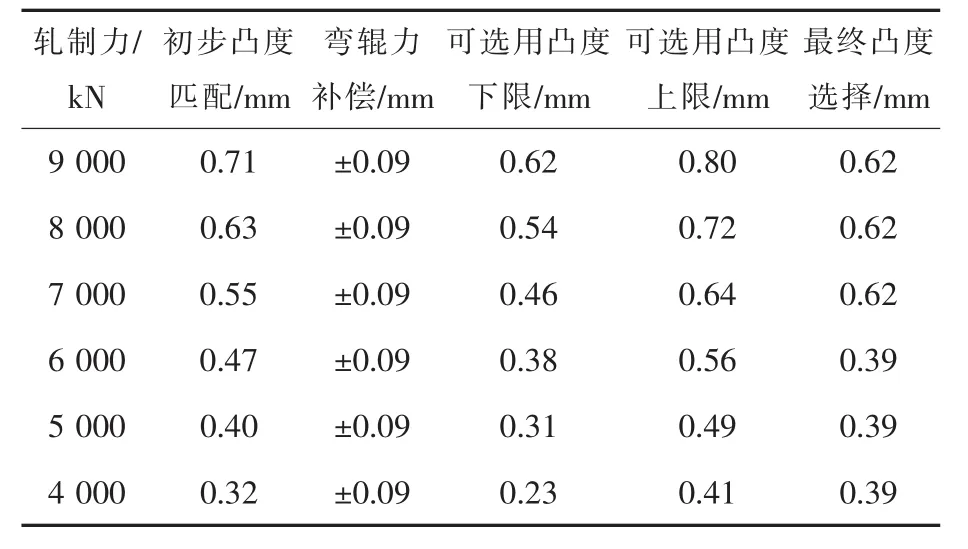

根据上述思路,若工辊凸度(研磨设定)和弯辊补偿量(0~0.09 mm)能够抵消工辊轧制过程的中部变形量,则可认为能够得到平直的轧制接触面,实现板面品质最优化,即凸度、弯辊补偿量及工辊中部变形量满足:

凸度±弯辊补偿量=工辊中部变形量(0 mm<弯辊补偿量<0.09 mm)

经过整理,得到的SPM轧制力和工辊凸度的速配表如表3所示。

表3 轧制力与理想凸度速配表

3.2 效果验证

对上述结果进行优化,将SPM工辊凸度从0.15 mm改为0.39 mm,初始轧制力设定为4 800 kN,TLL不投入使用。根据来料板形状况(边浪、中浪)对轧制力及弯辊力进行适当调整,可得出平整的板形。切取试片进行拉伸测试,应力应变曲线见图9,从图中曲线可以看出,钢带经过SPM精整轧制后,已消除屈服平台,机械性能符合使用要求,实现了以SPM替代TLL,并消除屈服平台的功能,解决了产线速度高于150 m/min时,TLL产生刮凿痕的问题,打破了平整工艺段的速度瓶颈。经测试,产速由原来的不高于150 m/min提升到230 m/min,总体品质及产速都得到提升。

图9 应力应变曲线

除430钢种外,还可以依据不同钢种品质要求定义合适的参数,如延伸率(0.4%~2%)、带钢厚度及宽度等,通过数模计算SPM的轧制力、工辊中部变形量并选定合适的凸度。

4 结语

原设计的SPM工辊凸度(0.15 mm)对应轧制力(3 800 kN)的匹配设定不合理,工辊面各点的变形量大于凸度值,未能有效利用轧制力改善板形;按照所需变形量,利用数模计算出轧制力,在不超过设备的可操作范围内,推出合理的凸度并加以使用,可满足消除屈服平台的要求。