船用推进电机大型铸铝合金风扇的工艺探讨

王岳元,吴建全

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

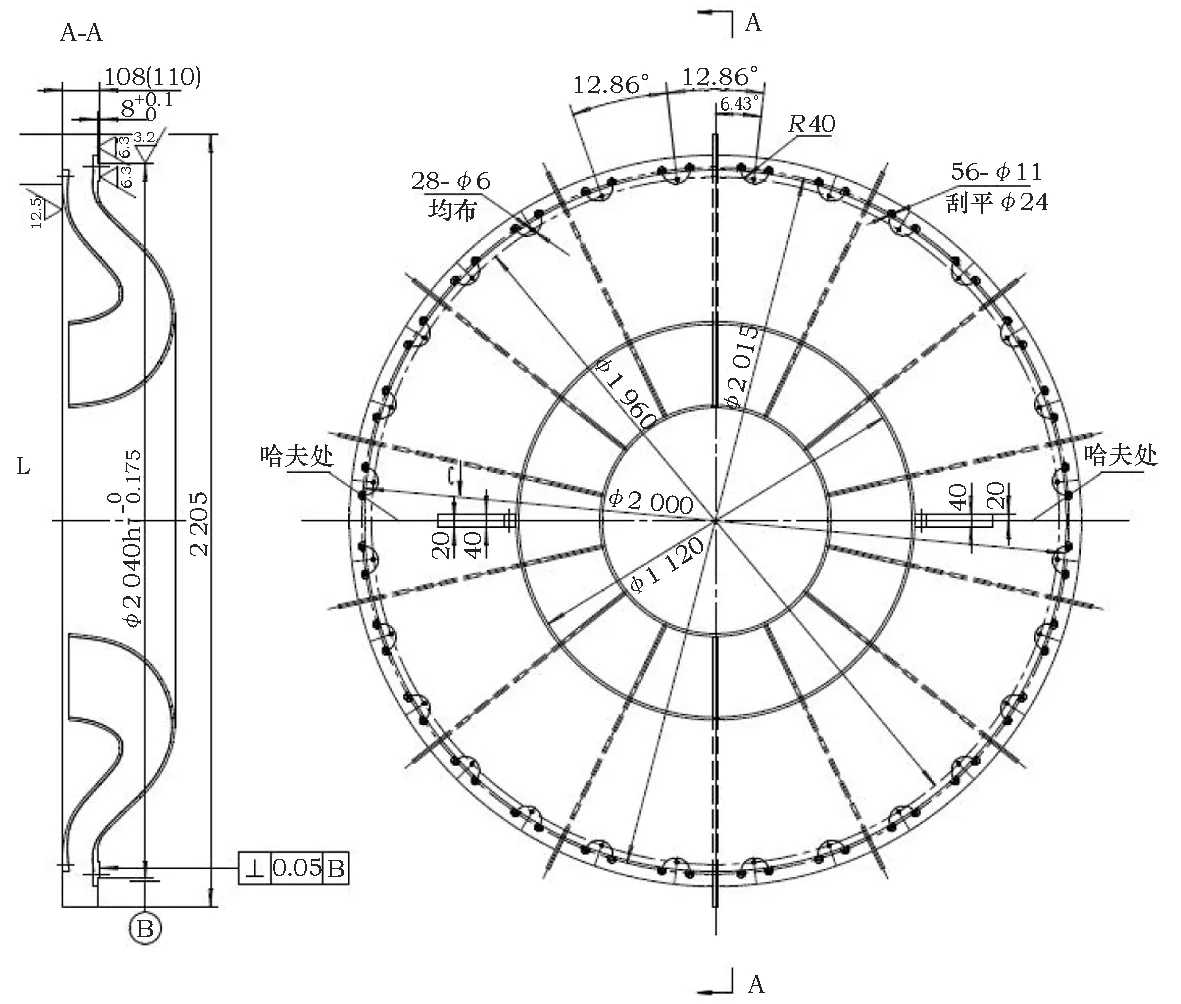

船用电力推进电机,世界上发达国家早在二十世纪九十年代就开始研究。我国起步较晚,此电机的成功研制可大幅提升我国海上竞争力。船用推进电机中的铝合金风扇,如图1,是电机中核心零部件之一,其外圆尺寸达两米多、表面多为曲面、整体壁厚偏薄等特点给生产制造带来了较大的困难。通过对铸造工艺方案、选材、坭芯、冒口等铸造工艺参数进行分析、试验,最后成功的摸索出一条可行工艺,按时生产出符合设计的铸铝合金风扇。

图1 铝合金风扇图样

1 工艺的选择与优化

1.1 工艺方案

风扇为两片对拼结构,铸出整圆后再切开,与铸出两半圆后再拼接这两种方式都可满足要求。铸件做整圆之后通过线切割方式切开,可有效降低拼接面的不平整以及壁厚的不均匀,增加表观质量以及稳定性。然而风扇尺寸达两米多,周边没有满足加工如此大尺寸的线切割机器,且铸造厂需额外增加大砂箱等工装。再则采用半圆造型,可以降低模具成本与铸造难度,故权衡之下选用两个半圆拼接的方案。

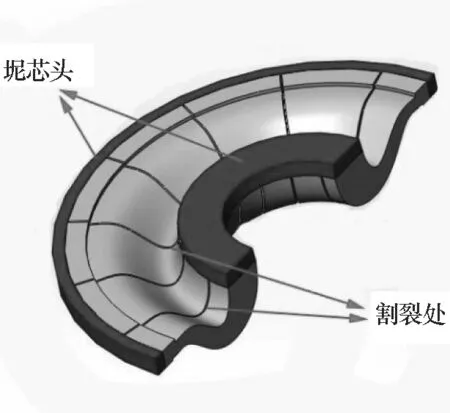

1.2 坭芯的类型

考虑到单个坭芯的累计误差,最初决定采用坭芯整体式,如图2。但在实际造型过程中发现,坭芯中部被数个导风筋割裂并且坭芯两端起连接作用的坭芯头偏小,导致吊运时坭芯不足以支撑其重量,有断裂的风险。于是对原模具进行适当改造,将坭芯做成单独的小块,如图3,然后再分开落坭芯。模具改制过程中注意需重新做定位,并且将各个坭芯隔开,在落坭芯时利用坭芯头定位以及卡板校调来减少累计误差,减少铸件的壁厚不均匀[1]。

图2 整体式坭芯

图3 单独式小坭芯

1.3 对接面变形的控制

整个风扇由两个半圆对拼而成,其中一个需要旋转180°与另一个对接。因铸件形状复杂,在凝固与冷却的过程中会产生不一致的收缩变形,此外落坭芯过程也会产生误差,这些因素都可能导致两个半圆对接不上,工艺上采用在对接部位增加三根加强筋,如图4,有效减少凝固冷却过程中界面的变形,降低因变形而无法对接的风险。

图4 对拼处的加强筋

然而在实际生产中由于手工生产以及局部铸造收缩率不一致等原因,对接后对拼面总会存在凸台或者不平整,如图5。只有通过后期金加工或者打磨处理,来进一步提高对接的准确性和平整度。

图5 拼接处的凸台

1.4 存在浇不足的风险

风扇外围尺寸达2 m多,形状复杂而总体壁厚偏薄,个别地方仅为6 mm左右。浇注过程中,铝液通过壁薄处可能会凝固导致冷隔缺陷,直接引起铸件的报废。合适的选材较为关键,ZL101A属Al-Si-Mg系合金,它具有良好的流动性、气密性以及热裂倾向,可减少浇不足风险。此外,通过适当提高浇注速度以及采用较高的温度浇注,可以提高金属液的流动性,因此也有利于解决这一问题[2]。

1.5 冒口

最初的工艺是在中部放腰型冒口、外围放圆柱形冒口,如图6。然而铸件清理后发现外围圆柱冒口下方存在缺陷,如图7,经分析这是因为外围圆柱冒口没起到补缩作用,反而发生了反补缩导致的,也就是说冒口先于铸件本体凝固,以至冒口下方金属液反向补缩给冒口。后将外围的圆柱冒口改为出气孔,保留中部腰形冒口,保证出气顺畅、同时避免反补缩现象的发生,铸出的铸件符合要求,见图8、9。

图6 原冒口工艺

图7 外围圆柱冒口设置不当引起的反补缩

图8 加工后的铝合金风扇

图9 成品铸铝风扇

2 结语

通过试验最终选择两半圆的铸造工艺方式、分块式的小坭芯并添加工艺筋,适当提高浇注温度与浇注速度、及合适的冒口等工艺,成功研制出了符合要求的铸铝合金风扇,极大的支撑了我国特种电机产品的开发。