T300级复合材料在飞机尾翼结构上的应用与研究

陆鹏鹏 金 迪 凡 玉

(中航西飞民用飞机有限责任公司工程技术中心,西安 710089)

1 引言

目前,先进复合材料大量应用在飞机的主承力结构上,复合材料用量已经成为衡量飞机结构设计先进与否的重要标准。复合材料轻质、高强,材料一次成型,可设计性强,更易于整体设计,大大减少了连接件及紧固件的使用,而且复合材料的疲劳性能好,极大降低了维修次数及维修费用。虽然复合材料的应用存在瓶颈,如成本高及废弃之后难以降解等问题,但是复合材料工艺方法及强度分析方法日渐成熟,使得保证高性能的同时降低生产成本已不再是遥不可及的事情。航空领域应用最广泛的复合材料是碳纤维/玻璃纤维树脂基复合材料,其中,碳纤维树脂基复合材料主要应用于承力结构,玻璃纤维树脂基复合材料主要用于非承力结构。目前,随着先进复合材料制造技术的发展,非热压罐成型、自动铺带技术在提高工作效率、降低生产成本方面的优势逐步凸显出来,已被大量应用在民机复合材料结构成型工艺中。碳纤维/玻璃纤维树脂基复合材料在民用飞机结构上的应用越来越广泛和成熟,B787飞机选用了第三代增韧型复合材料3900/T800S,采用非热压罐低成本成型。A350翼梁选用了第三代增韧M2E/IMA预浸料,该预浸料是T800/M21的改进型产品,高模高强,而且冲击韧性好。A380承压框采用的材料是6K、12K 碳纤维织物/ 977-2树脂膜,使用性能稳定,工艺方法成熟。国内在将复合材料应用于航空领域方面的研究起步较晚,目前主要以应用T300类碳纤维为主,应用比较成熟,经验丰富,性能稳定,减重优势更加明显。虽然国内在民用飞机设计领域起步较晚,但是国外应用非常成熟的材料体系为我国在民用飞机设计中的材料应用提供了可靠保证,同时国内飞机技术力量不断壮大,设计水平不断提高,制造水平与国外相比差距越来越小,国内民用飞机设计在复合材料应用上也已上升了一个新的台阶,完全有能力对飞机的复合材料结构进行成熟的设计和制造。

为了有效减轻飞机机体结构重量,特别增大了复合材料在某型民用支线飞机尾翼结构上的应用部位和应用比例,除平尾操纵面悬挂支架和部件对接连接接头为金属结构外,其余零、组件均采用复合材料。在保证安全、可靠、经济的前提下,该飞机具备一定的先进性及代表性,可以为复合材料在民用飞机结构上的应用提供参考和借鉴。

2 复合材料的应用及发展

先进复合材料在民用飞机上的应用同样经历了从非承力结构、次承力结构到主承力结构的发展历程。A350飞机上复合材料的使用量达到52%,意味着复合材料已经成为飞机结构的主体材料,如图1所示。近年来,飞机结构的复合材料化程度越来越高。

图1 复合材料在飞机主承力结构上的应用

先进复合材料在飞机结构上的应用经历了以下阶段:最开始复合材料只能用在前缘、口盖、整流罩、扰流板等非承力部件上;在次承力部件(如升降舵、方向舵、垂尾、平尾等)上的使用是复合材料应用的一大进步,典型客机包括B747和A320系列;2000年以后至今,复合材料开始应用于大型主承力结构件上,如A350XWB机翼、B787机身等,这是复合材料在民机领域应用的一个重要里程碑,标志着复合材料已成为未来民机结构的主要发展方向,代表了目前结构性复合材料技术的最高水平。国内支线客机ARJ21-700率先使用了复合材料结构,虽然复合材料用量仅占结构重量的2%。而目前国内正在研制的某大型民用飞机将大量使用复合材料。

3 国内外复合材料制造技术

3.1 固化成型技术

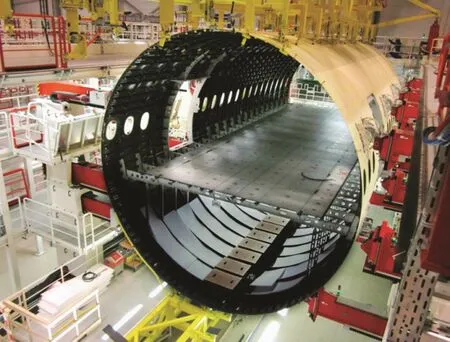

采用复合材料的最直接效果就是减重,例如,A310、A330垂直安定面采用整体复合材料结构后,零件数由原来的2000件减少至20件;波音公司某型飞机机身壁板与框筋条采用共固化成型,减少了连接件的数量,如图2所示。ATR72水平安定面采用复合材料壁板和梁整体一次成型工艺,大大减少了零件及紧固件数量,也大幅降低了生产成本。

图2 机身壁板与框筋条共固化

随着国外一些成熟机型的制造任务转包到国内,以及机型工作包及其先进制造技术的引进,国内飞机复合材料结构件的制造水平得到了不断提高,制造经验也得到了不断积累。例如,B737复材襟翼、B747复材垂尾在西安飞机工业(集团)有限责任公司制造,B787复材舵面在成都飞机工业(集团)有限责任公司制造,A350复材舵面在哈尔滨飞机工业集团有限责任公司制造。

3.2 RTM及VARI成型技术

近几年,国内外在RTM、VARI工艺的研究、试验及应用方面取得了很大的进步,成型技术日趋成熟,这些非热压罐工艺适合大型结构的整体成型,可设计性好,可重复性高。A380襟翼、C919升降舵均采用了VARI成型;RTM工艺的应用则更加广泛,比如CRJ700的平尾,甚至某些国外机型的关键接头都采用了RTM成型。由此可见,随着低成本成型工艺的不断应用,复合材料的应用成本也会大大降低。

3.3 自动化技术

英国GKN公司采用自动铺带技术制造了A350XWB机翼后梁。自动丝束铺放技术适用于大曲率机身和复杂曲面成型,B787全部机身也采用了自动铺放技术,如图3所示。

图3 自动铺带技术

目前,国内中航工业复合材料技术中心、西飞、哈飞也都对自动铺放技术进行了大量的研究和试验。

4 某型飞机尾翼结构复合材料应用及分析

4.1 某型民用飞机尾翼的结构特点

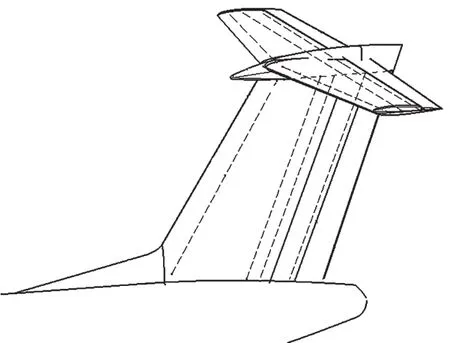

某型民用飞机尾翼采用T型尾翼,由水平尾翼和垂直尾翼组成。垂直安定面固定在机身尾段,水平安定面固定在垂直安定面上,垂尾为后掠梯形翼,如图4所示,前后梁采用等百分线布置,方向舵为前后两片式双铰链方向舵,后舵随动。平尾为平直梯形翼,前后梁采用等百分线布置。

图4 某型民用飞机尾翼结构示意图

4.2 某型民用支线飞机尾翼结构复合材料选用情况

考虑到适航对飞机材料的要求,同时为了保证飞机的先进性,某型民用飞机结构设计所需的T300级复合材料主要选用国外进口材料。依据国外先进民机复合材料使用情况和成功应用经验,结合国内主要飞机制造厂所采用的材料工艺制造及生产现状,某型民用支线飞机尾翼不同部位选用不同的复合材料,具体参见表1。

表1 某型飞机尾翼结构复合材料应用情况

尾翼主承力结构壁板、梁采用T300级碳纤维/环氧树脂预浸料,采用层压板结构,热压罐成型;次承力结构后缘及舵面选用T300级碳纤维/环氧树脂预浸料,采用蜂窝夹层结构;非承力结构背鳍、整流罩选用中温固化环氧树脂玻璃布预浸料。

4.3 安全性分析

在满足飞机不同部位使用要求的前提下,主要材料尽量选用已有使用经验的成熟材料;B737-300、A380均使用T300级碳纤维/环氧树脂预浸料及中温固化环氧树脂玻璃布预浸料,同时材料进口渠道是畅通的;且国外主要的复合材料供应商大多在国内建有生产厂,也为保障复合材料原材料的长期供应提供了可靠保障。

4.4 经济性分析

主承力和次承力结构选用T300级碳纤维/环氧树脂预浸料,没有选用T800级的,主要是因为虽然T800级预浸料的拉伸模量高,但是对提高复合材料抗冲击性能的作用很有限,减重效果并不十分明显,没有完全实现经济上的收益。相比之下,T300级复合材料的应用更为广泛,性能稳定,经验成熟,可以降低尾翼复合材料结构的研制风险,减轻结构重量,降低研发成本;玻璃布预浸料的冲击韧性优于碳纤维预浸料,能满足飞鸟撞击的要求,而且价格比碳纤维预浸料低廉,可以降低生产成本。

4.5 适航分析

判断复合材料结构适航符合性的主要依据是AC20-107B“复合材料飞机结构”,以及CCAR25第25.603条“材料”和CCAR25 第25.613条“材料的强度性能和设计值”。在结构设计中主要对复合材料进行“积木式”试验来验证是否满足相关适航条款。该型飞机所选用的T300级复合材料是综合性能较好且有一定使用经验的材料,在国外先进军机或民机上获得了较好的应用效果,均取得了国外适航部门的认证,能够满足适航标准要求。

4.6 工艺性分析

该飞机尾翼的结构零件主要为复合材料层压板结构、蜂窝夹层结构,主要所选材料为在国内外民机结构上有成熟应用经验的T300级复合材料,采用预浸料热压罐成型工艺方法制造。国内在复合材料层压板零件共固化工艺、夹层结构零件制造方面具有较强能力。过去由多个零组件通过紧固件机械连接装配而成的复杂形状大型结构件(如加筋壁板),如今可以采用共固化来组装。这样可尽可能地少用紧固件,以大大减少机械加工和装配工作量,大幅减重和降低制造成本。

5 结束语

某型民用支线飞机尾翼的复合材料结构选材以国外先进民机材料为依据,参考了国外同类飞机的成功应用经验,同时,在经过充分“积木式”试验验证的基础上,采用了一些适宜的先进设计和工艺技术。国内的制造能力可以满足该型民用支线飞机复合材料结构件的应用要求。总之,该型民用支线飞机尾翼结构选用的T300级纤维增韧复合材料安全性高、来源可靠、成熟度高、满足适航要求、工艺方法切实可行。