旋翼桨涡干扰噪声特性试验技术研究

刘正江,黄建萍,陈 焕,汪文涛

(中国直升机设计研究所 直升机旋翼动力学重点实验室,江西 景德镇 333001)

0 引言

旋翼/噪声试验是理论计算正确性验证中不可或缺的重要环节,其试验大体可分为三类:一类是在消声室中的旋翼模型悬停噪声试验;一类是风洞中的前飞噪声试验;另一类是户外飞行噪声试验[1-2]。

美国在20世纪80年代初制定了“国家旋翼噪声研究计划”(National Rotorcraft Noise Research Program),计划期间在风洞中进行了各种旋翼模型的试验,取得了大量的桨叶表面压力数据和近场、远场声学数据,对桨涡干扰噪声和脉冲噪声进行了深入的试验研究,并最终建立了一套丰富的噪声数据库。法国国家航空航天研究院(ONER-A)在低速风洞中对4片桨叶的旋翼模型进行了BVI噪声试验,通过桨叶表面的压力传感器测量了桨叶与涡的干扰载荷,并计算出噪声[3-4]。

国内对直升机旋翼/尾桨噪声的研究工作起步较晚。2010年,南航消声室进行了尾桨噪声特性试验及桨涡干扰声源定位试验,利用传声器获取特征位置的噪声试验数据,系统研究了不同试验状态下尾桨声场的分布特性[5-7]。

本文在其基础上,改进了涡发生器设计,针对重点关注的区域,布置了更密集的传声器来同时获取噪声数据、振动数据和方位数据,数据分析则采用了整周期平均以及阶次(谐频)分析方法对桨涡干扰声源噪声频谱特性和声场分布特性进行了研究。

1 涡发生器设计

本项目使用的涡发生器在原有涡发生器的基础上改进了设计,采用全新的三角翼设计,能够生成仿真度更高的桨涡。系统除实现速度控制外,增加了三轴姿态控制,可以产生6~20m/s以及任意角度的桨涡,能够用于平行桨涡、垂直桨涡、斜入桨涡干扰等的技术研究。

图1 涡发生器图

涡发生器收缩段采用圆形截面,入口直径设定为140mm,出口直径85mm,收缩段长度180mm,面积收缩比为4.04:1。

收缩段曲线按公式(1)计算得到[8]。

(1)

图2 收缩曲线

图3是收缩段的FLUENT 仿真结果,图中可见风速经收缩段出来后提高了3-4倍。

图3 收缩段仿真结果(单位:m/s)

2 试验设计

2.1 消声室

消声室大小为8m×7m×6m(见图4),在壁面上开有窗口,并设有相应的进排气通道。可有效避免气流噪声、剪切层和多普勒效应对传声器的干扰,预期的试验结果具有更高的准确度。消声室背景噪声11.3dBA,下限截止频率80Hz。

2.2 模型旋翼

模型旋翼采用NACA0015对称翼型,其基本参数如下:

旋翼半径:R=1000mm;

桨毂型式:无铰式;

桨毂半径:Rg=100m;

桨叶片数:2片;

正装旋转方向:俯视顺时针;

桨叶弦长:b=60mm;

桨叶扭转角: 0°。

图4 消声室

2.3 试验各参试系统布置

试验台、声阵列、传声器支架以及涡发生器布置方式及位置关系见图5。

各系统之间大致的位置关系如下:

试验台位于进风口一侧,旋翼轴和地面平行,旋翼平面和地面垂直;

涡发生器位于旋翼轴一侧,垂直旋翼平面;

传声器位于涡发生器一侧,呈扇形分布。

图5 试验各参试系统位置布置(俯视)

2.4 声场特性传声器布置

声场特性传声器选用的是PCB公司的1/2in ICP型传声器,型号为378B02,该传声器标称灵敏度为50mV/Pa,频率范围7~1000Hz,动态范围到137dB。传声器测量点布置如表1所示。试验时,传声器未加防风罩,因为试验总矩不大,同时防风罩对声压级有一定的衰减。传声器主要布置在涡发生器一侧,间隔角度为6°,1号传声器为0°,22号传声器为90°。

表1 传声器空间位置表(相对桨榖中心)

2.5 振动传感器及转速传感器布置

振动传感器选用三轴加速度传感器,试验时测量垂直旋翼轴的水平(或垂直,根据测试硬件通道确定)方向振动加速度。传感器安装在电机输出轴(旋翼轴)侧的上端面,并尽可能靠近输出轴。转速测量采用光电传感器,安装在电机输出轴(旋翼轴)侧的上端面顶部,和振动传感器在同一条垂直轴线上,同时和涡发生器、声场分布传声器在同一侧。安装位置示意图见图6。振动传感器和转速传感器采用胶粘方式安装。

图6 振动和转速传感器布置图

2.6 试验状态选择

虽然桨叶设计额定转速超过2000rpm,但考虑到电机功率只有40kw,同时为确保试验安全,试验时试验台1阶和2阶振动限制在0.25g以内,最终完成的试验状态如表2所示。

表2 试验状态表

3 桨涡干扰噪声特性试验数据分析

3.1 试验数据处理方法

本项试验研究的对象是旋翼桨涡干扰噪声。国外的研究表明,旋翼桨涡干扰噪声是和转速相关的谐频噪声,DNW对旋翼桨涡干扰噪声数据分析采用的是64个数据段的时间历程平均后再进行FFT分析的方法[9-11]。本文通过对比研究,最终采用100圈整周期数据平均方法进行时域数据处理,而每一圈的起点为转速传感器的上升沿的最大值处。

取1440rpm、2片桨叶、16m/s出涡速度试验状态下78°方位处的传声器1圈原始数据和100圈平均成1圈的数据以及转速数据,绘制成图7。

从图中对比分析可以得到,相比1圈原始数据,经过100圈平均成1圈的数据,消除了大部分的和转速无关的高频干扰信号,同时很好地保持了旋翼桨涡干扰噪声的特征波形(图7中椭圆框出部分)。

图7 1圈数据和100圈平均成1圈声压历程对比图

3.2 桨涡干扰噪声频谱特性分析

取78°方位处的传声器数据(试验状态同3.1节)100圈平均成1圈的数据进行阶次分析,分析结果见图8。

图8 78°方位处桨涡干扰噪声阶次图

从图中可以看出该位置处的桨涡干扰噪声谐频信号主要集中在10阶到40阶之间,图中标出三个声压幅值最大的点,分别是第22阶、第38阶和第18阶。

3.3 特定阶次桨涡干扰噪声声场分布特性分析

仍采用3.1节中的同一试验状态数据,并依据3.2节的结果,取第22阶的数据,画出随方位角变化的声压图,即第22阶谐频桨涡干扰噪声声场分布图,见图9。

从图可以看出,在该试验状态下的第22阶桨涡干扰噪声声场分布,声压最大的方位在72°方位附近。

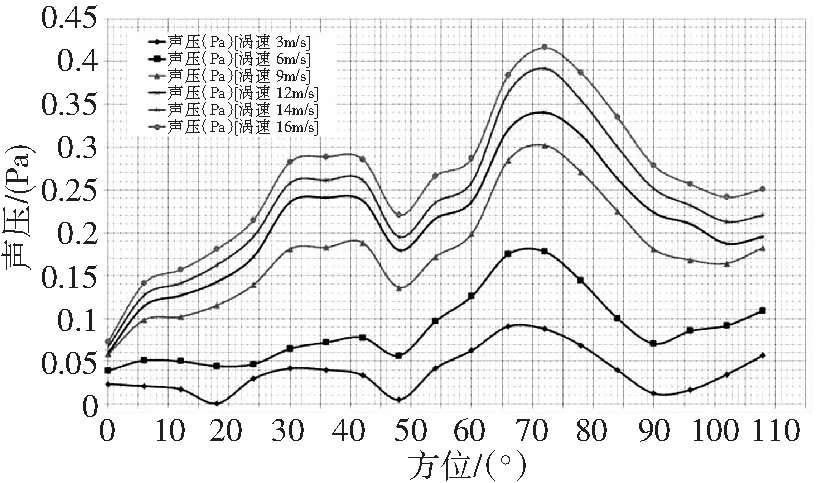

3.5 相同转速不同涡速下桨涡干扰声场分布特性分析

取1440rpm、2片桨叶试验状态,出涡速度分别为3m/s、6 m/s、9 m/s、12 m/s和16 m/s的噪声数据,按3.1节和3.2节的数据处理方法得到相同转速不同涡速下的第22阶桨涡干扰声场分布图(图10)。

图9 第22阶桨涡干扰噪声声场分布图

图10 相同转速不同涡速下第22阶谐频桨涡干扰噪声声场分布图

从图中可以分析得到,第22阶谐频下,声压随出涡速度增加而增加,而声压最大方位随出涡速度增加从65°方位逐渐向72°方位变化。

3.6 相同涡速不同转速桨涡干扰声场分布特性分析

取2片桨叶试验状态,出涡速度16 m/s,转速分别为1140rpm、1260 rpm 、1320rpm、1380rpm、1440rpm和1860rpm的噪声数据,按3.1节和3.2节的数据处理方法得到相同涡速不同转速下的第22阶谐频桨涡干扰声场分布图(图11)。

图11 相同涡速不同转速下第22阶桨涡干扰噪声声场分布图

图11中有非常明显的规律性的东西不多,大体上可以看出,第22阶谐频下,各方位角处声压基本上随转速增加而增加,声压最大方位随转速增加大致是从45°方位逐渐向90°方位变化。

4 结论

本文通过涡发生器产生模拟桨尖涡,获取不同试验状态下的旋翼桨涡干扰噪声数据,利用整周期截取方法对100圈数据进行平均,得到各谐频下的噪声数据,然后进行了谐频特性和声场分布特性的分析,可以得到以下结论:

1)利用转速零方位脉冲对桨涡干扰噪声数据进行整周期截取后再进行平均,不仅能够有效消除干扰噪声,同时也能很好地保留桨涡干扰噪声特征波形;

2)整周期平均后的谐频(阶次)分析表明,桨涡干扰噪声最大声压主要集中在10阶到40阶之间;

3)在所选最大声压对应阶的谐频下,声压随出涡速度增加而增加,而声压最大方位随出涡速度增加从65°方位逐渐向72°方位变化。

另外,试验分析表明,所选阶谐频下,转速对声压场分布特性的影响规律不明显,具体原因有待进一步研究。

——以二沙岛户外音乐季广东民族乐团专场音乐会为例