乘用车排气系统模态分析与悬挂点布置

黄志发,绕 刚,王鸿杨

(中国汽车工程研究院股份有限公司,重庆 401122)

1 引 言

随着汽车技术的不断发展与提高,人们对汽车NVH性能的要求也越来越高。作为汽车的重要部件,排气系统的振动是影响车内NVH特性的重要因素之一。汽车排气系统的前端通过法兰与发动机排气歧管相连,中后段通过橡胶吊耳和挂钩与车身底板相连。排气系统受到发动机振动冲击、管道高速气流冲击、声波激励以及路面激励等多种激励的冲击[1-2]。这些振动冲击会通过橡胶吊耳传递到车身上,产生车内振动噪声,影响乘坐舒适性[3]。

选择排气系统中合适的点作为吊耳悬挂位置有助于减少振动能量在发动机与排气系统以及排气系统和车身之间的传递。在众多激励中,发动机的振动冲击对排气系统的振动贡献最大;再者,由于其他3种振动激励的数值计算仿真比较困难,在计算机上难以实现。所以,对排气系统做悬挂点设计时,一般只考虑发动机的振动冲击[4-5]。

本文以某公司预开发的一款乘用车排气系统为研究对象,采用有限元法对其进行仿真分析,为开发设计提供参考依据,进而缩短开发周期,节约开发成本。运用HYPERMESH软件建立该排气系统的有限元模型,通过计算自由模态分析获取排气系统潜在悬挂点的模态振型系数和对应的模态频率。采用平均驱动自由度位移法(ADDOFD)[6]得到排气系统中最佳的悬挂位置。最后,通过静力分析、约束模态分析来验证所设计悬挂位置的合理性。

2 排气系统模态分析

2.1 排气系统有限元建模

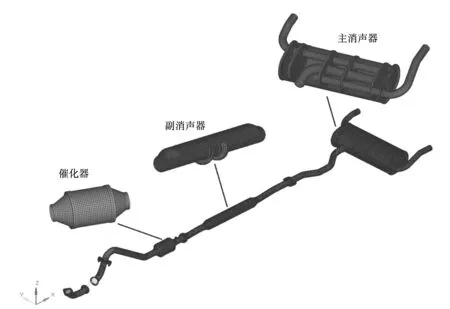

本文所研究的排气系统主要由法兰、波纹管、三元催化器、橡胶吊耳、副消声器、主消声器、管道共7个部分组成,排气系统几何模型如图1所示。在不影响仿真分析精度的前提下,为了有限元建模的简易快捷,需要对该排气系统的几何模型做一些简化处理[7-9]。

图1 排气系统几何模型

(1)排气系统的几何模型为双层结构,对主副消声器、管道、三元催化器抽取中面,采用壳体单元进行离散。主副消声器以及管道的厚度都为1.2mm,三元催化器的厚度为4mm。由于主副消声器中大量穿孔对计算仿真结果没有太大影响,为了提高网格质量、减少网格数量,忽略全部小孔。

(2)对法兰采用实体网格进行离散,法兰与管道之间采用刚性连接。

(3)排气系统中的波纹管和橡胶吊耳用来降低系统振动能量的传递,具有一定的弹性。在进行有限元建模时,采用具有x、y、z三个方向刚度的弹簧进行模拟。波纹管各个方向弹簧的刚度具体数值见表1。橡胶吊耳的刚度需要根据各悬挂位置具体载荷而定。

表1 弹性元件各方向弹性参数(N/mm)

排气系统的材料主要有Q235普通碳素钢和409L不锈钢,各自的材料参数见表2。除法兰和悬挂吊钩采用Q235普通碳素钢外,其余部件全部用409L不锈钢进行仿真分析。

表2 排气系统材料物理参数

利用HYPERMESH软件分别对各部件进行网格划分,通过网格质量修正工具修复不合格网格,使得所有网格达到质量要求。所得到的有限元模型网格基本尺寸为6mm,壳体网格49229个,实体网格35694个,节点数124902个,排气系统有限元模型如图2所示。

图2 排气系统有限元模型

2.2 排气系统自由模态分析

对于排气系统有限元模型的准确性,通过计算模态分析与试验模态分析来验证。使用常用的有限元模态分析软件HYPERWORKS中的OPTISTRUCT模块进行计算模态分析;再采用LMS公司的模态试验软硬件进行试验模态分析。通过对两者的结果进行比较,可检验排气系统有限元模型建立的合理性。

2.2.1 计算模态分析

在完成排气系统有限元建模后,可以对其进行自由模态分析。发动机的工作转速一般在6000r/min以下,对应的激励频率可用以下公式计算获取:

式中,i为气缸数,i=4;n为发动机转速,对于四冲程的内燃机,τ=2[10]。根据上式计算出发动机的激励频率在200Hz以下。根据实际需要,只需要算到150Hz就足以满足要求。

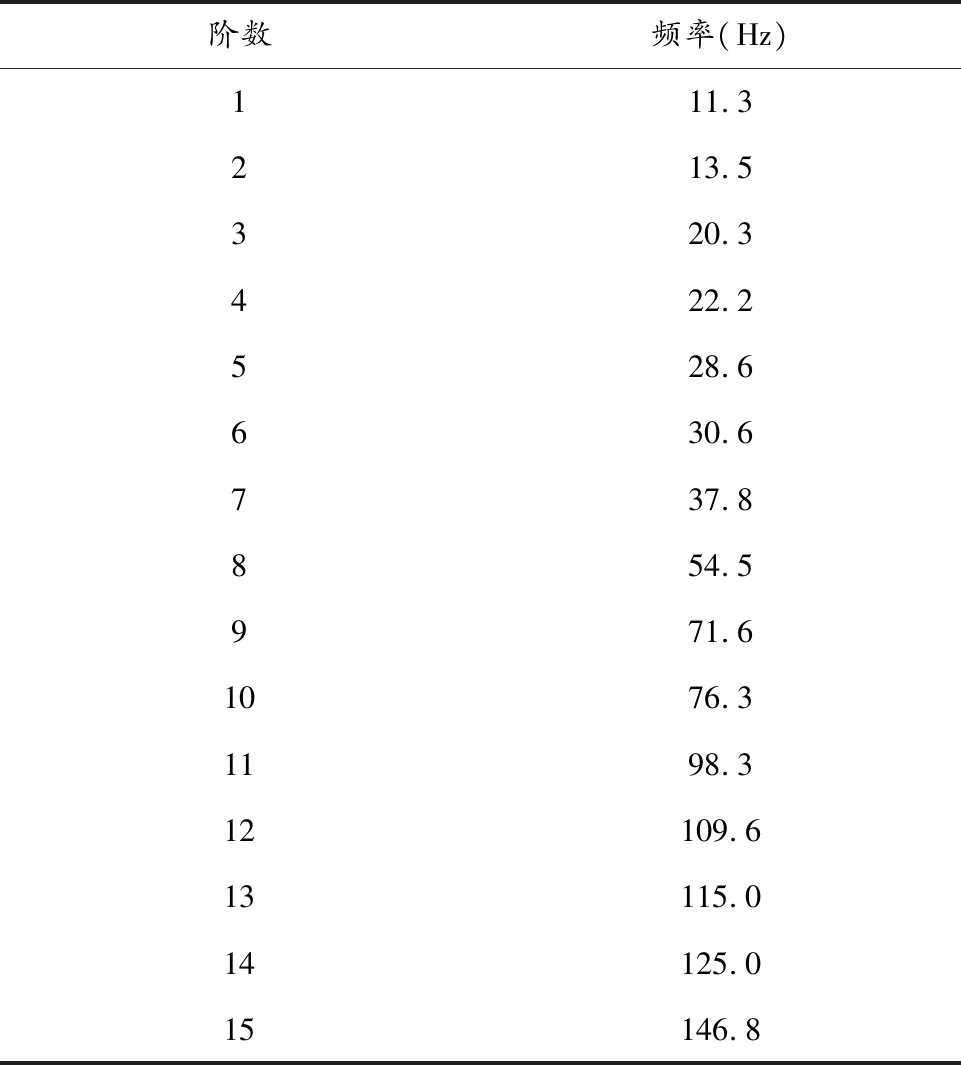

运用HYPERMESH软件对排气系统有限元模型进行0~150Hz的自由模态分析,忽略前六阶刚体模态,可得到排气系统的自由模态频率,具体见表3。

表3 排气系统计算自由模态频率

2.2.2 试验模态分析

试验模态分析主要包括以下几方面:第一是建立试验装置,即固定试件、安装传感器、连接测试系统、校准等;第二是数据采集,并估计频响函数或脉冲响应函数;第三是系统识别,从测得的输入/输出数据中确定系统的振动特性;第四是对分析结果进行验证,检验试验的准确性和可靠性。

测试系统主要包括力锤、ICP型加速度传感器、ICP型力传感器、LMS SCADAS Ⅲ数据采集前端、计算机、LMS.TESTLAB软件。测试系统框图如图3所示。

图3 测试系统框图

对整个排气系统进行模态试验,在LMS软件中建立相应的线框模型,并利用上述测试系统对整个排气系统进行模态试验。此次模态试验采用固定测点(加速度传感器固定),使激励点遍及整个结构的方法。选定的激励点布置图如图4所示,共104个激励点。其中,点1、点24和点65为测点。

实际试验如图5所示。试验中分析频率为1024Hz,采样时间为1s。受硬件条件所限,试验分组进行,每组试验平均3次。为抑制信号的噪声干扰,对力信号、响应信号分别加力指数窗和指数窗。

根据实测到的激励信号和响应信号,按照Hv法来估计频响函数矩阵,采用稳态图区分真实的物理极点和噪声干扰。稳态图中的横坐标是频率轴,纵坐标是模型假定极点数,综合得到的稳态图如图6所示。

图4 加速度传感器布置点

图5 排气系统自由模态试验

从频响函数稳态图中可知排气系统的试验模态频率,如表4所示。

表4 排气系统试验自由模态频率

2.3 结果对比与模型验证

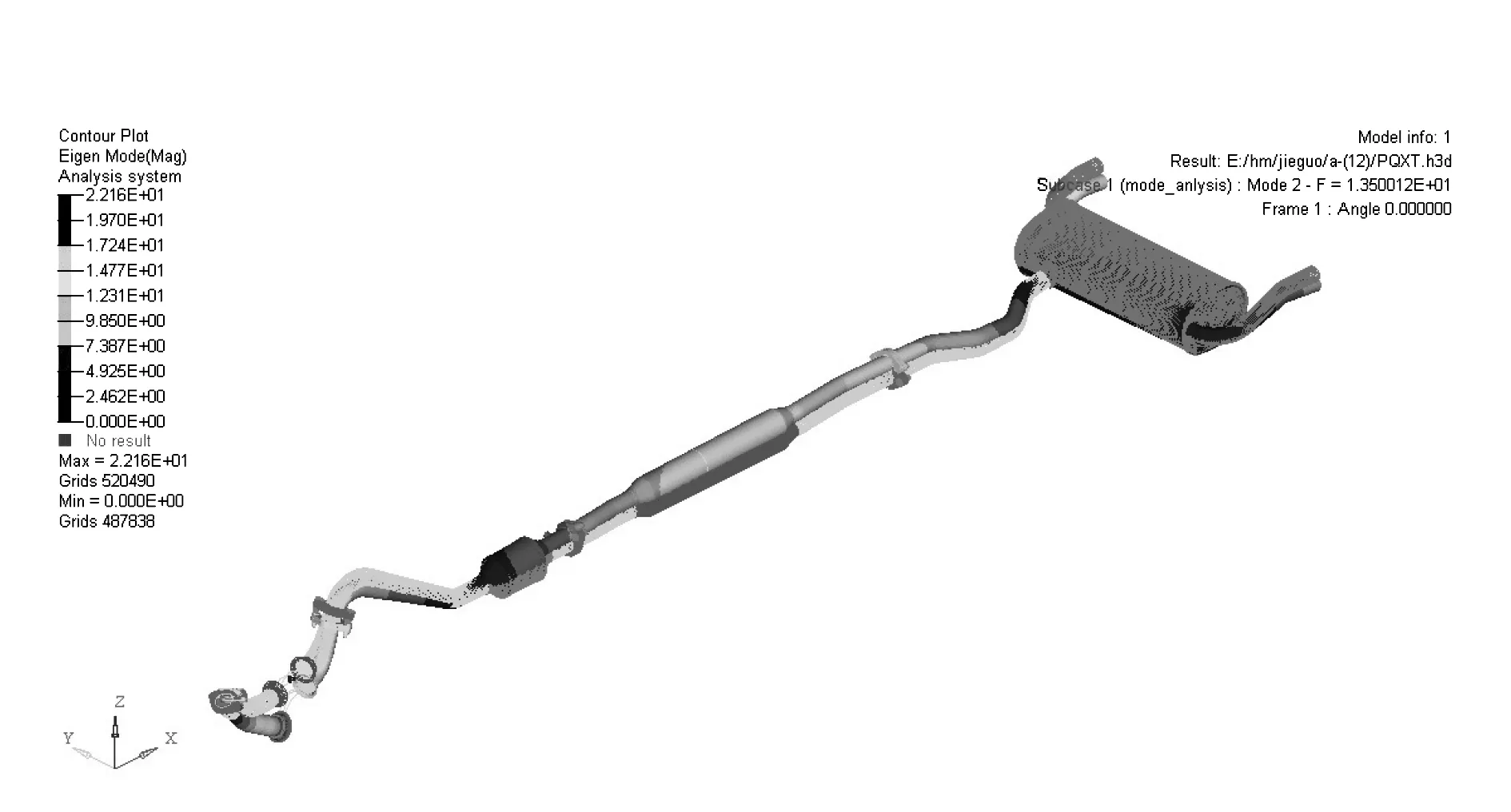

根据计算模态分析与自由模态分析的结果,通过对比排气系统模态频率以及模态振型的吻合程度,可以得到两种模态分析方法的相关度,进而可以验证排气系统有限元仿真分析的可靠性。下面列举几阶关注度较高的模态进行对比,具体参见图7、图8。

通过两种方法求得排气系统自由模态频率,见表5。

(a)数值模态分析

(b)试验模态分析图7 排气系统一阶弯曲

(a)数值模态分析

(b)试验模态分析图8 排气系统一阶扭转

阶数仿真频率(Hz)试验频率(Hz)试验模态阻尼(%)差值(Hz)111.39.90.341.4213.511.31.272.2320.317.11.563.2422.2------528.628.10.010.5630.6------737.836.40.271.4854.552.90.361.6971.671.20.210.41076.381.61.21-5.31198.398.00.130.312109.6104.30.565.313115.0115.80.23-0.814125.0122.00.113.015--132.90.11--16146.8148.50.47-1.7

从表5可以看出,计算模态分析与试验模态分析的结果吻合程度很高,仿真分析与试验分析的模态频率差值在可接受的误差范围内。

总体来看,有限元法所得到的结果满足排气系统模态分析的需要,认为该排气系统的有限元模型符合要求,可进行进一步的仿真计算分析。

3 排气系统悬挂点设计与验证

3.1 排气系统悬挂点设计

从部分排气系统自由模态振型可以看出,各阶模态振动位移较大的点主要分布在排气系统波纹管附近管道、中段管道以及副消声器上,而主消声器振动位移较小。各阶模态振型中,振动位移较大的点分布各不相同。

选择排气系统自由模态振型中振动位移最小的点作为潜在的悬挂点,沿排气管道从波纹管前端到主消声器依次编号。将排气系统潜在悬挂点的各阶自由模态振型系数以及对应的模态频率从HYPERVIEW中导出,利用平均驱动自由度位移理论,得到各悬挂点的平均驱动自由度位移,结果如图9所示。

图9 潜在悬挂点平均驱动自由度位移曲线

根据平均驱动自由度位移理论,排气系统的悬挂位置应该是潜在悬挂位置中平均驱动自由度位移(ADDOFD)最小的那些点,即平均驱动自由度位移曲线的波谷或接近波谷的那些点。在选择悬挂位置时,应尽量避免选择那些位于波峰的点。根据排气系统的自身结构,以及考虑到实际的安装情况,选择4个点作为该排气系统的悬挂位置,具体的悬挂布置如图10所示。

图10 排气系统悬挂点布置

3.2 悬挂点设计合理性验证

3.2.1 排气系统静力分析

完成排气系统的悬挂点设计后,可以通过静力分析来预测整个系统在重力作用下的应力分布以及各悬挂点的载荷分布[11]。排气系统悬挂点处通过橡胶吊耳与车身底板相连,用具有x、y、z三个方向刚度的弹簧代替橡胶吊耳。约束各悬挂点x、y、z三个方向的移动自由度。排气系统各悬挂点载荷如图11所示。

图11 排气系统悬挂位置载荷分布

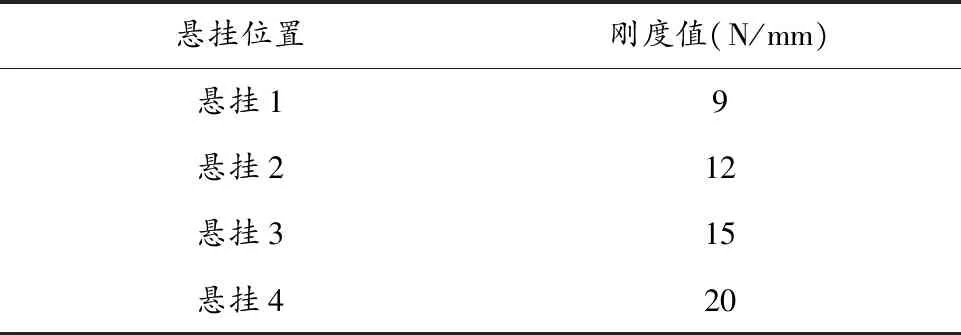

通过排气系统各悬挂位置的载荷,可以得到对应橡胶吊耳的刚度。要求排气系统在重力作用下的静位移不超过4mm,那么计算得到吊耳的刚度,见表6。

表6 排气系统各悬挂位置吊耳刚度值

确定悬挂位置以及对应吊耳刚度后,可对排气系统进行静力分析。排气系统的静应力变形位移分布如图12、图13所示。

图12 排气系统静力变形位移

图13 排气系统应力分布

从排气系统的变形位移分布可以看出,较大的变形位移分布在副消声器与管道连接处,以及前段管道弯曲处,最大变形位移不超过4mm,在规定值以内。从排气系统应力云图可以看到,整个排气系统的应力较小,应力集中的地方与其应变较大的地方相对应。排气系统中最大的应力为62MPa,绝大部分应力都在5MPa以下。排气系统的材料为409L不锈钢,其屈服极限为200MPa。显然,该排气系统满足强度要求。

3.2.2 排气系统约束模态分析

排气系统安装在车身底板上,前端与发动机相连,主要受到发动机的振动冲击。因此,排气系统的固有频率应与发动机怠速激励频率以及经济转速对应的激励频率错开,才能避免排气系统振动频率与发动机的振动频率耦合而产生共振[12]。对排气系统进行约束模态分析,可以检验所设计的悬挂点的合理性。表7为排气系统全约束模态频率。

表7 排气系统全约束模态频率

一般发动机怠速时的激励频率22~30Hz,经济转速3000r/min对应的激励频率为100Hz。从表7可知,排气系统的全约束模态中并没有完全避开发动机怠速激励频率,有一阶28.9Hz的模态处在其中。对于该排气系统,最关注的是Z向的模态,而该阶模态恰好不是Z向模态。因此,可以认为其约束模态较好地避开了发动机怠速振动频率。即排气系统不会跟发动机发生耦合而产生共振现象。发动机怠速激励频率和经济转速激励频率附近的3阶模态振型,即第九、第十以及第十四阶模态振型,如图14~图16所示。

图14 第九阶约束模态振型(f=28.9Hz)

图15 第十阶约束模态振型(f=37.7Hz)

图16 第十四阶约束模态振型(f=98.1Hz)

排气系统第九、十阶模态振型中,振动较大的位置在波纹管管尾处、催化器处以及主消声器两个出口管处;第十四阶模态振型中,振动位移较大的位置是主消声器较长出口管,其他部位的振动均很小。由此可知,振动位移较大的位置都不处在悬挂点处,且与悬挂位置有较远距离。因此,通过平均驱动自由度所设计的悬挂点满足设计要求。

4 结 论

(1)本文运用HYPERMESH软件对汽车排气系统几何模型进行简化处理,并进行自由模态分析。利用平均驱动自由度位移(ADDOFD)理论对潜在悬挂点的各阶模态振型进行加权求和,并选择ADDOFD最小点作为悬挂点。

(2)通过排气系统静力分析,得知排气系统各悬挂点的载荷分布均匀,整体应力很小,且没有大的应力集中,即排气系统满足强度要求。对排气系统进行全约束模态分析,结果表明,排气系统的模态频率避开了发动机怠速激励频率和经济转速激励频率,即排气系统振动不会跟发动机的振动产生耦合而发生共振。

因此,所设计的悬挂点满足设计要求,能够有效地降低排气系统与发动机以及车身振动能量的传递,有助于改善车内NVH特性,同时也能够避免橡胶吊耳因强烈的振动跳动脱落。本文的研究为排气系统的开发设计提供了依据,可缩短排气系统研发周期,节约开发成本。