液压凿岩台车钻臂振动特性分析

罗春雷,梁健明

液压凿岩台车钻臂振动特性分析

罗春雷1,2,*梁健明1

(1.中南大学高性能复杂制造国家重点实验室,湖南,长沙 410083;2.河南耿力工程设备有限公司,河南,洛阳 471100)

钻臂作为凿岩定位工作的直接完成者,在凿岩冲击反力激励下往往会振幅过大,影响成孔质量和液压元器件、钻臂的使用寿命。因此有必要对凿岩机的激励特性、结构动力学特性和振动响应进行研究。以阿特拉斯凿岩台车钻臂和Cop 1838ME型凿岩机为研究对象,对凿岩机活塞进行动力学分析,并采集活塞动力学数据,得到了振动激励的定量计算公式。利用hypermesh建立全钻臂的有限元模型,进行有限元模态分析,得到钻臂结构的动力学特性。进而对钻臂进行瞬态分析,得到钻臂的振动响应。对通常的钻臂、凿岩机和其他冲机器的振动分析和减振设计、力学分析以及轻量化设计具有一定的指导意义。

振动特性;凿岩台车钻臂;凿岩机;模态分析;有限元分析

0 引言

液压凿岩机具有钻孔速度快、自动化程度高,并且能有效提高施工安全、施工质量,改善隧道开挖作业工作环境和实施超前钻孔技术等优点[1],故而在隧道、巷道掘进等施工中得到广泛的应用。

钻臂作为凿岩定位工作的直接完成者,在凿岩冲击反力激励下往往会振幅过大,导致臂架剧烈抖动,影响成孔质量和元器件的使用寿命[2]。同时也出现过钻臂开裂的问题,由此导致安全事故多发,设备经常返修,对企业造成严重的经济损失。目前国内外学者对凿岩台车钻臂的研究多集中于钻臂运动学、动力学的数学模型建立和仿真分析,以及钻臂的自动控制和轻量化研究。李俊强[3]建立了阿特拉斯·科普柯公司的某型凿岩台车工作装置的虚拟样机模型,对其进行了动力学仿真和模态分析,得到了钻臂各部件的应力及变形情况。喻威[4]建立了某钻臂的刚柔耦合模型,并通过改进橡胶顶盘结构对钻臂进行了减振优化。郝亮[5]利用有限元软件对某钻臂进行了模态分析和谐响应分析,得到了钻臂的振动特性,并提出了结构尺寸优化方案。宋颖鹏[6]研究了锯齿波激励下的钻臂振动特性,并对大臂进行了振动疲劳分析,得到了大臂的多工况疲劳寿命。除上述文献外,国内外学者还对凿岩台车钻臂工作空间、钻头破岩性能等方面进行了研究,但鲜有振动激励特性和基于激励特性的振动研究。以前的研究,在分析凿岩机外部激励时,激励的形式并不精确,且激励加载的位置也不准确。只是简单地将凿岩机、活塞和钎杆作为一个整体,在钎头处施加冲击载荷,而忽略了凿岩机的具体结构和缓冲功能。载荷也是往往将静力放大、或用锯齿波或矩形波来替代真实的激励。

本文以凿岩机机体(不包括活塞和钎杆)为研究主体,结合凿岩机的具体构造和活塞的油压值来研究凿岩机活塞的的冲击反力和钎杆压紧反力,得到了凿岩机的振动激励特性。并以Atlas凿岩台车钻臂和cop 1838ME型凿岩机为例,采集其结构参数和动力学数据。利用hypermesh建立其全钻臂的有限模型,进行模态分析,获取钻臂结构的动力学特性。最后进行有限元瞬态分析,得到了钻臂的振动响应。

1 凿岩机激励特性和载荷数据采集

1.1 凿岩机激励特性

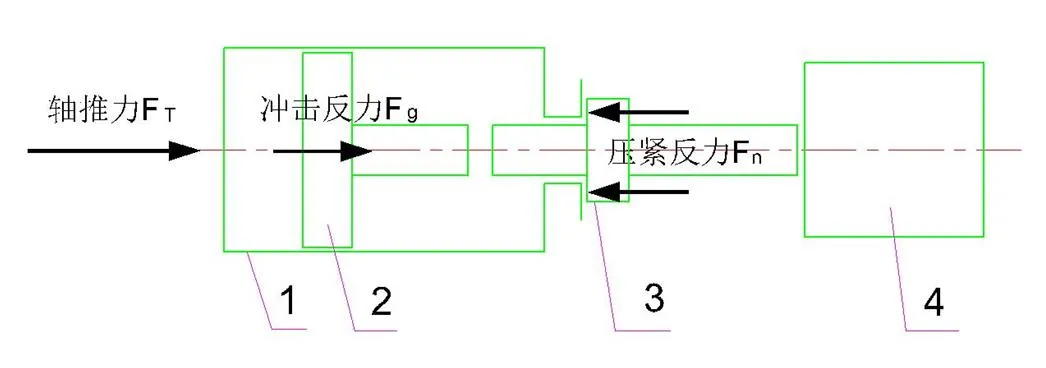

1凿岩机机体 2活塞 3钎杆 4岩石

如图1所示,凿岩机主要受到三个力:轴推力F,冲击反力F,压紧反力F。

轴推力F。轴推力推动凿岩机向前运动,并防止凿岩机机体在冲击反力下后座。

冲击反力F。液压力推动活塞变速运动时,也会对凿岩机形成一个相等大小的反力,称为冲击反力。

压紧反力F。一般情况下,在轴推力的作用下,凿岩机机体将钎杆压在岩石上,压紧反力是指凿岩机机体受到钎杆的反力。

现以市场中常见的阿特拉COP 1838ME型凿岩机为例,分析其冲击机构动力特性参数。该型凿岩机为气液联合型双面回油型凿岩机,采用行程反馈控制[7],如图2所示。

图2 气液联合式凿岩机液压系统及活塞原理图

1.1.1 冲击反力

冲击反力是凿岩机活塞前后腔液(气)压力的合力。可以根据凿岩机内部的结构参数和液(气)压值求出。活塞在不同的行程和阶段,其冲击反力的大小和方向不同。活塞运动可分为三个阶段:回程加速、回程减速、冲程[8]。

1)回程加速段:前腔通压力油,后腔回油。活塞在前腔油压作用下,克服氮气压力,向后加速运动。由回程起点(打击点处)开始运动至回程开阀处;

2)回程制动段:后腔通压力油,前腔回油。活塞在后腔油压和氮气压力的共同作用下,向后减速运动。运动至回程终点,且速度变为零;

3)冲程加速段:受力状态同回程制动段,活塞反向(向前)做加速运动,并以最大速度在冲程终点处打击钎杆。

由上述分析可知,液压凿岩机冲击机构的活塞运动微分方程可描述如下:

式中:——活塞的质量,kg

——活塞的位移,mm

——凿岩机冲击压力,MPa

氮——氮气室的压力,MPa

1、2——分别为活塞后腔和前腔的受压面积,mm2

——氮气室的受力面积,mm2

1.1.2 压紧反力

压紧反力F由轴推力F和冲击反力F决定。其中轴推力F为液压系统设定的定值。那么,压紧反力F主要随着冲击反力F变化。

1)回程加速阶段,活塞向左加速运动,则冲击力向右。岩石受到轴推力和冲击反力的合力:F=F+F;

2)回程减速和冲程阶段,活塞的加速度向右,则冲击力向左。F=F-Fg,若冲击力大于轴推力,那么凿岩机机体不压紧钎杆,凿岩压紧反力F为0。

综上,压紧反力有如下计算公式:

式中:F——压紧反力,N

F——轴推力,N

F——冲击反力,N

1.2 凿岩机结构参数和液压(气)系统压力值采集

为进一步定量研究凿岩机的激励特性和后续振动响应的分析,特以cop 1838ME型凿岩机为对象,采集其结构参数和液压系统压力值。

1.2.1 凿岩机结构参数

表1 Cop 1838ME型凿岩机结构参数表

1.2.2 液压系统压力值

大臂水平,凿岩频率约60 Hz时,使用派克的FCU1000测试系统测量凿岩机氮气室压力、冲击压力、推进器活塞的压力,结果如图3-图5。这3个数据结合凿岩机结构参数,可得凿岩机的冲击反力F和压紧反力F。现场测量其一段数据如下:

图3 凿岩机氮气室压力时间历程曲线

图4 凿岩机冲击压力时间历程曲线

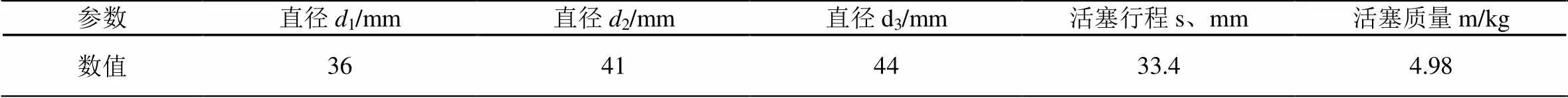

1)氮气室

凿岩机氮气室压力时间历程曲线如图3所示,共0.05 s,约3个冲击周期。氮气室的压力变化较大,且呈非线性变化。氮气室的压力和氮气室体积有如下公式:

式中是体积,=1.4为绝热系数,为常数。

回程过程,氮气室被压缩,压力变大,吸收能量。冲程过程,氮气对活塞做功,压力变小。

2)活塞的压力值

从图4可以看出,凿岩机的压力值在22.55 MPa处波动,波动范围比较小。以往的实验计算结果表明,在蓄能器适配的情况下,其凿岩机的冲击压力值波动范围不大,一般在5 %~10 %的范围内变化,因此可近似将压力值看作一恒力[9]。

3)轴推力

推进油缸的压力曲线如图5。可以看出,推进压力大约为9.31 MPa,采用油缸钢绳进行推进,则轴推力为:

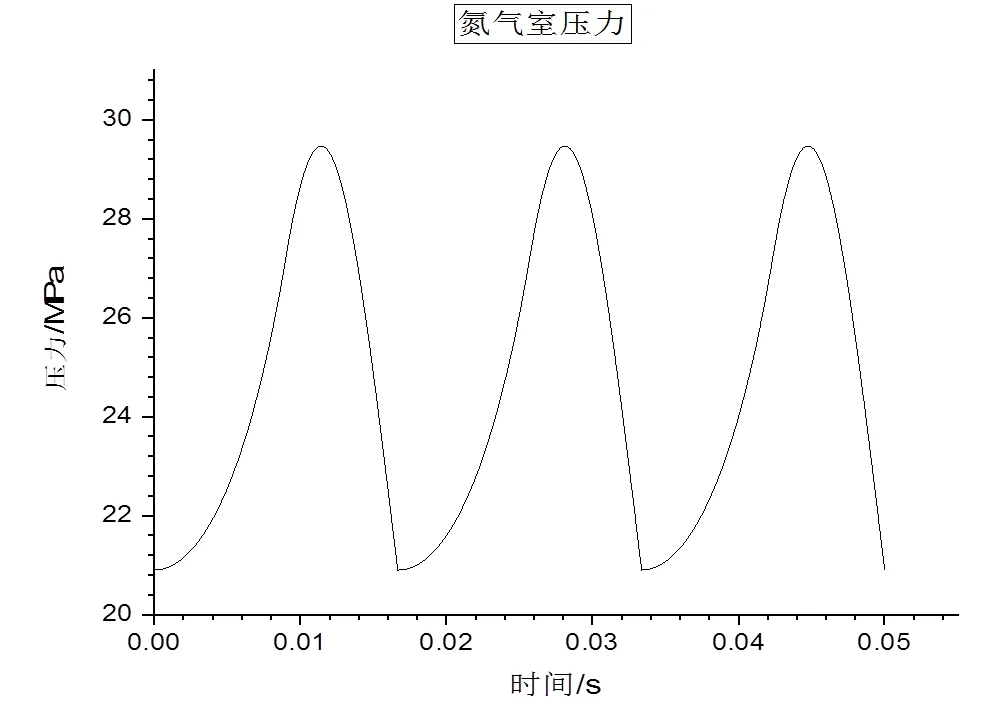

4)冲击反力

由将测试数据和结构数据代入公式(2)得凿岩机冲击反力,其时间历程曲线如图6所示:

图6 凿岩机液压冲击反力时间历程曲线

从图6可以看出,回程的冲击力较小,冲程的冲击力较大,这对凿岩机的稳定性有较大影响。

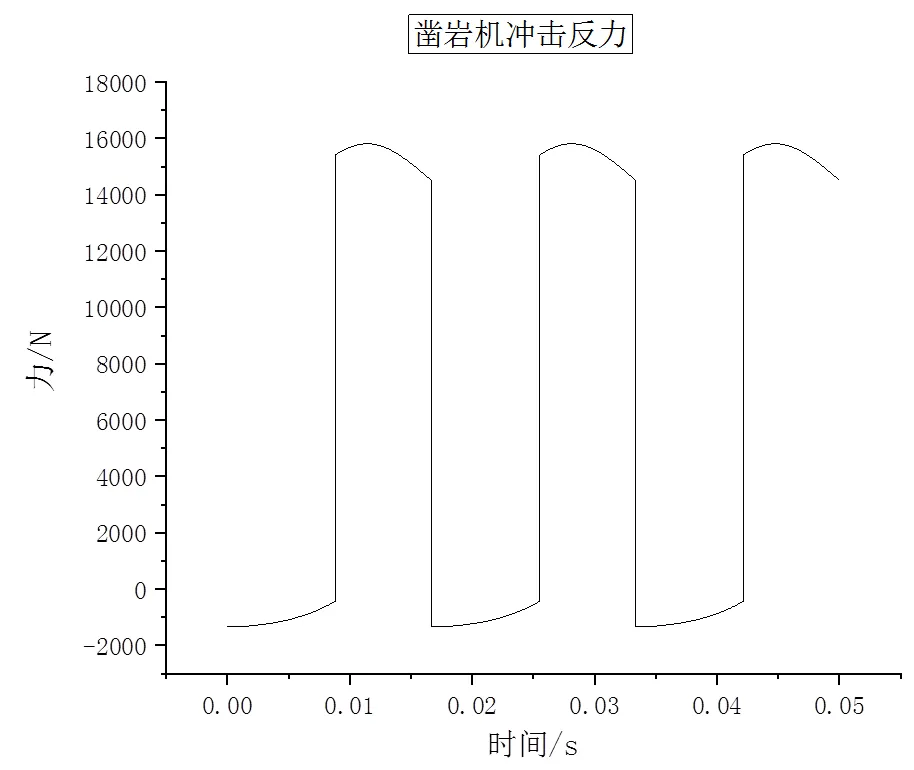

5)压紧反力

根据公式(1)在冲程阶段,冲击反力大于轴推力,则冲程阶段压紧反力F=0。钎杆压紧反力时间历程曲线如图7所示:

图7 钎杆压紧反力时间历程曲线

至此,便获得了钻臂外部激励的定量值,为后续振动分析提供了可靠的振动激励。

2 钻臂的结构动力学特性分析

钻臂作为一个机械系统,钻臂的振动响应与其结构动力学特性是密不可分的。根据线性不变系统振动理论,系统上任何一点的响应都能通过各阶模态响应的线性叠加来表示。如果通过模态分析搞清楚了结构在某一易受影响频率范围内各阶主要模态的特性,就可预言结构在此频段内,各种振源作用下实际振动响应。

模态分析能反应结构的基本动力学特性,是进行其它动力学分析(如瞬态分析、谐响应分析、谱分析等)的基础。因此,在进行其它动力学分析之前,首先进行结构的模态分析[10-11]。

模态是指机械结构的固有振动特性,模态参数包括结构的固有频率、阻尼比和模态振型;这些参数可以通过试验和计算分析获得,这样一个计算或试验分析过程称为模态分析[12]。

2.1 模态分析的理论基础

臂架系统相当于一个多自由度的线性结构振动系统,其运动微分方程用矩阵形式可以表示为:

2.2 有限元模型的建立

凿岩台车钻臂的主要结构如图8所示。

1臂座 2大臂 3后变幅油缸 4伸缩臂 5前变幅油缸 6补给油缸 7回转油缸 8摆动油缸 9推进机构 10凿岩机

2.2.1 工况的选取

凿岩台车钻臂是典型的悬臂结构,跨度大,结构复杂。钻臂的疲劳破坏主要由其最大应力引起的,因此选取其极端工况下的模型:伸缩臂完全伸出(1250 mm),补给油缸推进1250 mm,凿岩机向前运动3400 mm,大臂俯30度。

2.2.2 模型的修正和简化

为保证计算的精确,所有部件均应采用柔性单元。具体过程如下:

1)通过Solidworks建立钻臂的三维模型,并简化螺栓、销等部件。将三维模型另存为x-t格式;

2)将x-t格式的三维钻臂模型导入Hypermesh,有限元整体尺寸选用10 mm,去除直径小于5 mm倒角、圆孔等结构;

3)铰接处采用rbe2单元替代,并释放绕铰接轴线的回转自由度;油缸采用beam单元简化;

4)钻臂质量和其重心对要与实物对应,现采用添加质量点mass的方式,来平衡油缸、铰链等其他简化部件的质量和重心,并根据Solidworks里模型对各部件进行修正;

5)添加各部件的材料和属性。推进梁的材料为LY12CZ,定盘的材料为橡胶、其余材料都定义为16 Mn;

2.2.3 边界条件

钻臂的底座通过螺栓固定在台车上,螺栓孔约束6个自由度;作业时,推进梁顶盘压在岩石上,支撑面约束x、y、z的3个自由度。建立的钻臂结构有限元模型,如图9所示。

图9 凿岩台车钻臂有限元模型

2.3 有限元模态分析结果

由于臂架整体结构受到的阻尼作用,阶数越高,动态响应中的高阶部分衰减的也越快,臂架的振动是低阶模态起主导作用,可略去阶数较高的模态。同时,由于该凿岩机的冲击频率约为60 Hz,为避免共振,钻臂60 Hz附近的固有频率也要加以观察。故对臂架的前6阶和60 Hz附近的固有频率进行模态分析。结果如表2所示。

表2 钻臂固有频率和相应振型

从表2中可知:

1)钻臂前3阶模态为约束下的刚体模态;

2)钻臂24阶、25阶的固有频率比较接近凿岩机60 Hz的冲击频率,相差约为2 Hz,这也是钻臂振动较大的原因之一。同时,钻臂调整姿态时,钻臂的24阶、25阶容易更加接近凿岩机的冲击频率60 Hz,要注意规避钻臂发生共振。

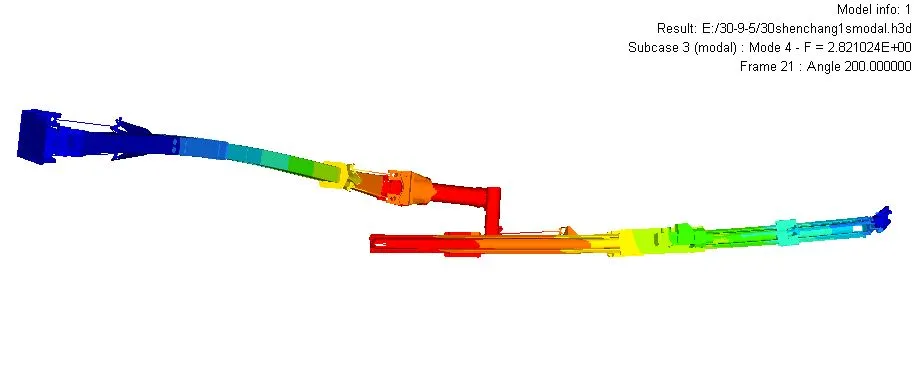

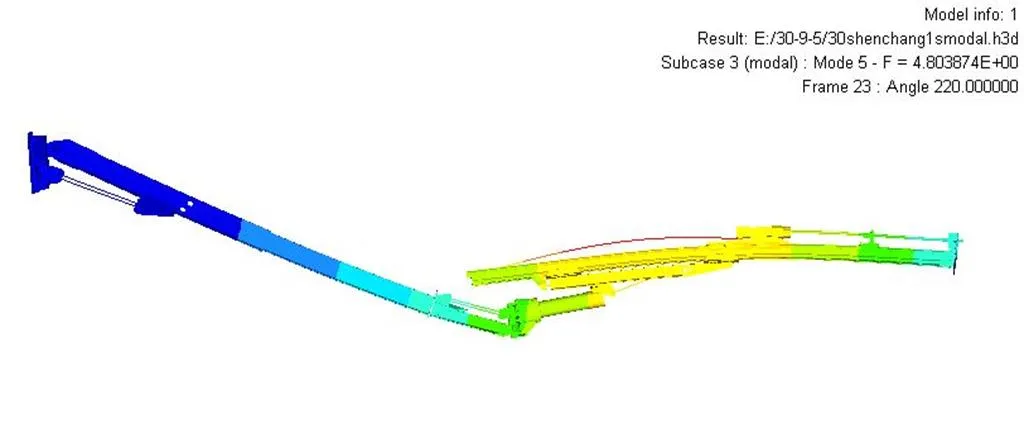

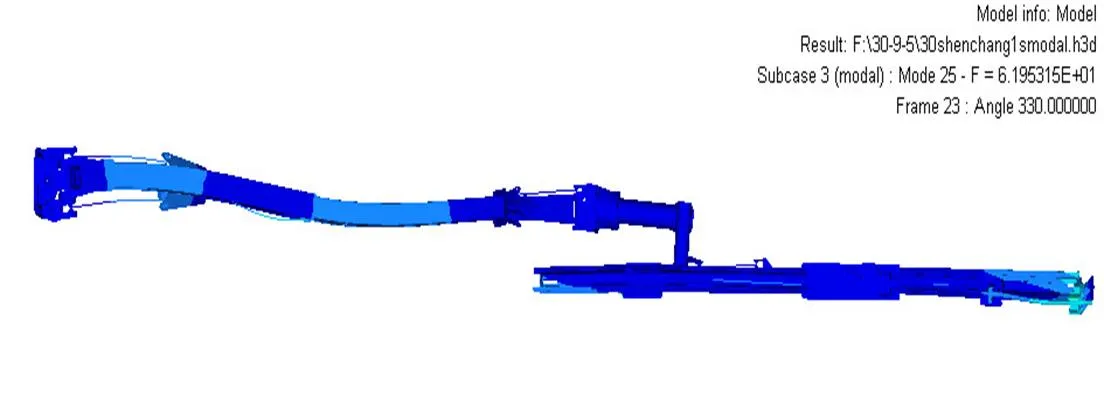

3)4阶、5阶、6阶、24阶和25阶模态仿真结果依次如图10-图14所示。

图10 钻臂4阶振型云图

图11 钻臂5阶振型云图

图12 钻臂6阶振型云图

图13 钻臂24阶振型云图

图14 钻臂25阶振型云图

3 钻臂振动响应分析

凿岩台车钻臂的振动响应,瞬态分析的公式为:

[]为质量矩阵;[]为阻尼矩阵;[]为刚度矩阵;{()}为研究点的激励力向量;

利用第2节建立的有限元模型,并在凿岩机上施加冲击反力和压紧反力,取60个周期约1 s的时间。利用optistruct求解器进行瞬态分析,步长为0.002 s,步数为500。

在hyperview里观察有限元分析结果。

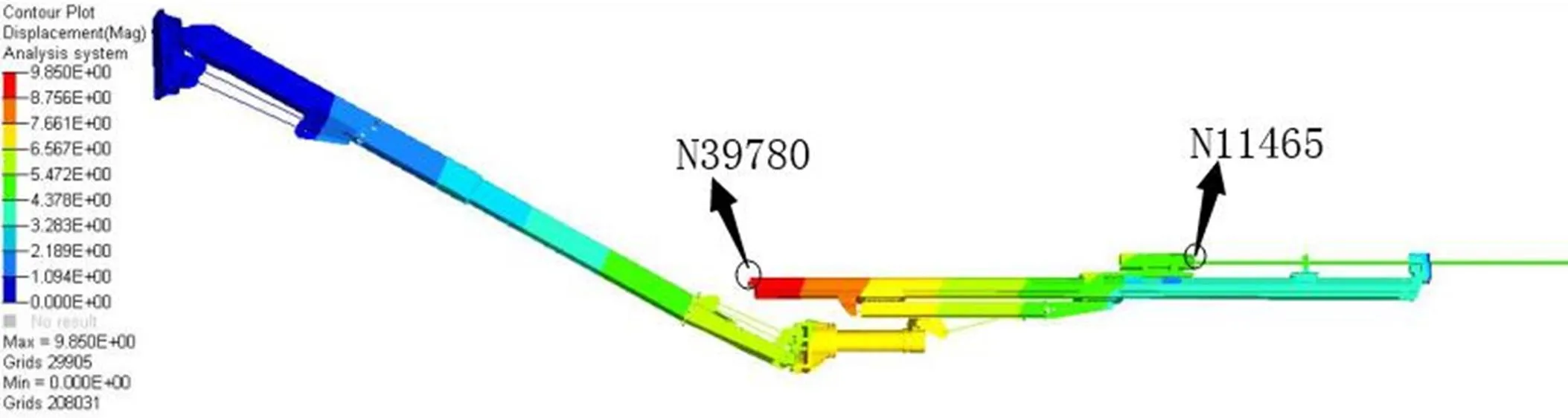

钻臂在=0.55 s时的位移云图如图15所示:

图15 钻臂整体位移云图

从位移云图可以看出:

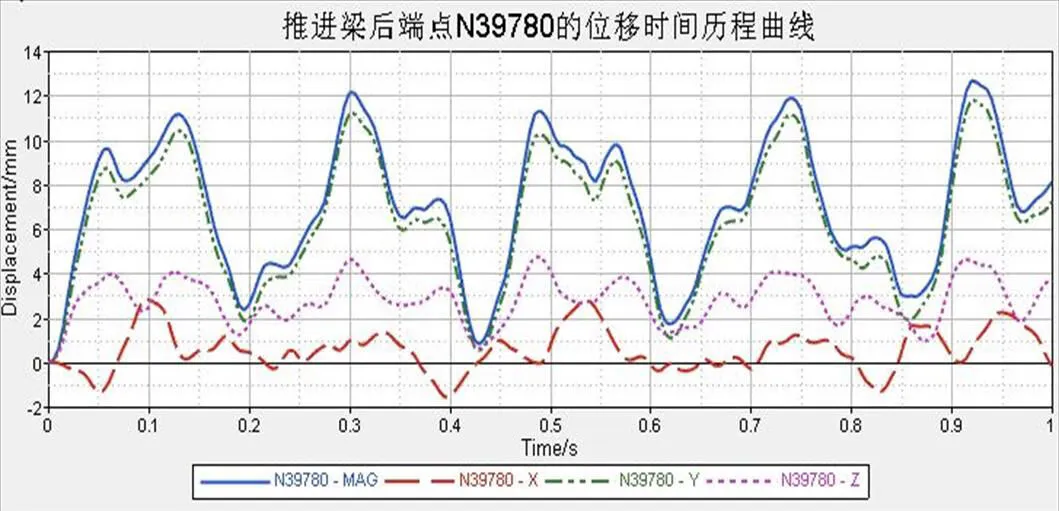

钻臂中部的位移较大,位移最大的地方在推进梁后端,这也与钻臂的振型云图的结果相对应。因此,应对此处进行加强,并注意检修和维护。进一步观察推进梁后端某点N39780的位移如图16所示。

图16 推进梁后端点N39780的位移及其X、Y、Z分量时间历程曲线

可知:

1)其点N39780最大位移约为12.5 mm,Y方向的位移最大、X方向的位移最小(X是垂直于纸面方向,Y是水平方向,Z是竖直方向),要重点抑制Y方向的振动。

2)Y、Z方向的位移频率约为4.7 Hz,与钻臂的第4阶固有频率接近;该点X方向位移变化频率约为2.8 Hz,与钻臂的第5阶固有频率接近。

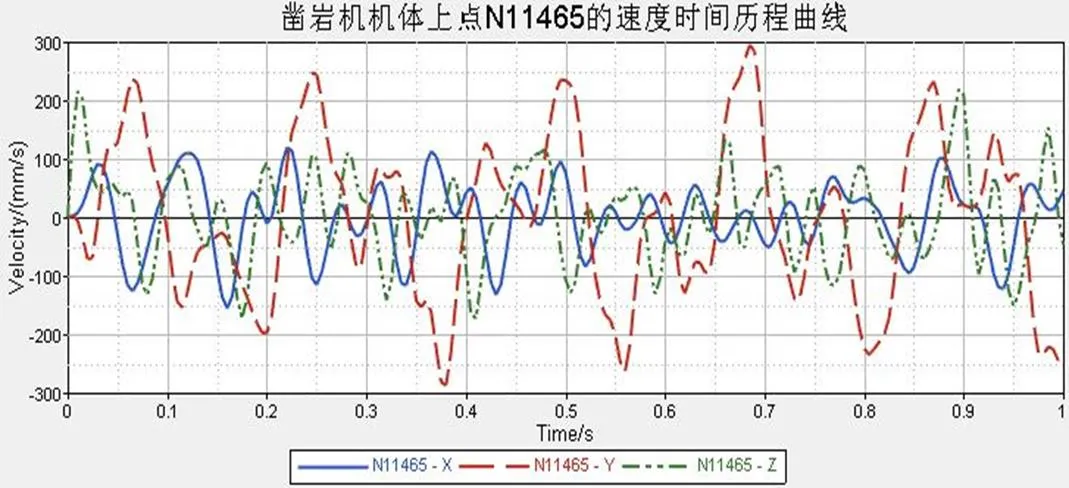

钻臂的振动对凿岩机的定位和成孔质量有较大影响。凿岩机机体上点N11465的位移、速度、加速度各方向分量的时间历程曲线如图17-图19所示。

图17 凿岩机上点N11465位移X、Y、Z分量的时间历程曲线

图18 凿岩机上点N11465速度X、Y、Z分量的时间历程曲线

图19 凿岩机上某点N11465加速度X、Y、Z分量的时间历程曲线

可以看出,凿岩机位移、速度和加速度的Y、Z方向分量的频率也约为4.7 Hz,与钻臂的第4阶固有频率接近;X方向分量频率也约为2.8 Hz钻臂的第5阶固有频率接近。

4 结论

1)对凿岩机的冲击机构进行简化分析,表明钻臂和凿岩机(不包括活塞和钎杆)的振动激励可简化为凿岩机内部的液压冲击反力和钎杆对凿岩机机体的压紧压力。并基于液(气)压系统压力,得到了振动激励的计算公式。并以阿特拉斯凿岩台车钻臂和Cop 1838ME型凿岩机为例,测量其结构参数和液压值,得到了振动激励的定量值。

2)利用hypermesh建立其全钻臂的有限模型,进行约束下的有限模态元分析,得到其低阶的固有频率和振型。同时,发现钻臂的25阶和26阶固有频率与凿岩机的冲击频率60Hz比较接近,可能造成钻臂的振动过大。

3)结合前两节,对钻臂进行有限元瞬态分析,得到了钻臂振动响应。对通常的钻臂、凿岩机和其他冲机器的振动激励、振动分析和减振设计具有一定的指导意义。

[1] 魏志宏. 液压凿岩台车开挖技术应用及经济分析工作探讨[J].隧道建设,2012,32(4):454-458.

[2] 梁兆文. 凿岩机钻臂主要部件损伤原因及维修方法[J].工程机械与维修,2018(5):96-98.

[3] 李俊强.凿岩台车给进支撑系统动力学仿真及强度分析[D].大连:大连理工大学,2015:20-45.

[4] 喻威.液压凿岩台车钻臂轻量化设计与振动特性分析[D].长沙:中南大学,2014:44-71.

[5] 郝亮.全液压凿岩台车钻臂的有限元分析及优化设计[D].石家庄:石家庄铁道大学,2014:46-64.

[6] 宋颖鹏,管会生,戈文昌,等.5种工况下AXERAT10型凿岩台车大臂疲劳寿命仿真[J]. 矿山机械,2017, 45(12):14-17.

[7] 杨襄璧. 液压破碎锤设计理论、计算方法与应用[D].合肥:合肥工业大学出版社,2012:26-29.

[8] 刘智.行程反馈式液压凿岩机冲击机构动力学仿真及其性能测试方法研究[D].广州:广东工业大学,2013.

[9] 侯仰松. 液压凿岩机机体振动特性的试验研究[J].凿岩机械气动工具,2014(3)29-32.

[10] Kilicaslan,Balkan. Tipoing loads of Mobile Cranes with Flexible Booms [J].Journal of Sound and Vibration,1999, 223(4):645-657.

[11] 李活,陈晓娟. 进口混凝土泵车臂架断裂部位的特征分析和修复[J].建设机械技术与管理,2006,19(10):110-112.

[12] 杨镇源,庞晓平. 混凝土泵车臂架系统结构动态特性分析及减振研究[D].重庆:重庆大学,2014.

Vibration Characteristics Analysis of the Drilling Arm of Hydraulic Drilling Platforml

LUO Chun-lei1,2,*LIANG Jian-ming1

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha, Hunan 410083, China;2. Henan Gengli Engineering Equipment Co., Ltd., Luoyang, Henan 471100, China)

As the direct completion of the rock drilling positioning work, the drill arm tends to have excessive amplitude under the impact of the rock impact force, which affects the quality of the hole and the service life of the hydraulic components and the boom. Therefore, it is necessary to study the excitation characteristics, structural dynamic characteristics and vibration response of rock drills. Taking the Atlas rock drilling rig and cop 1838ME rock drill as the research object, we obtain the dynamic analysis of the rock drill piston, the piston dynamics data and the quantitative calculation formula of vibration excitation.Furthermore, the finite model of the full-bore arm is established by hypermesh, and the finite element modal analysis is carried out to obtain the dynamic characteristics of the boom. Transient analysis of the drill arm results in a vibration response of the drill arm. It has certain guiding significance for the vibration analysis and vibration reduction design, mechanical analysis and lightweight design of the common drill arm, rock drill and other punching machines.

vibration characteristics; rock drilling rig drilling arm; rock drilling machine; modal analysis; finite element analysis

TD421.22

A

10.3969/j.issn.1674-8085.2019.02.012

1674-8085(2019)02-0064-08

2018-12-21;

2019-01-15

国家高技术研究发展计划项目(863计划)(SS2012AA041809);高性能复杂制造国家重点实验室自主研究课题(zzyjkt2014-08)

罗春雷(1968-),男,江西高安人,副教授,博士,硕士生导师,主要从事机电液集成控制技术研究(E-mail:luoclok@163.com);

*梁健明(1993-),男,湖北天门人,硕士生,主要从事机械设计理论与动力学仿真技术研究(E-mail:1195462859@qq.com).