在建国家重点水利标志性工程之首

——滇中引水工程

赵 毅

(中铁隧道局集团有限公司, 广东 广州 511458)

1 工程意义

滇中地区是云南省政治、经济、文化中心,地处金沙江、澜沧江、红河、南盘江四大水系分水岭,水资源短缺,旱灾频繁,是长江流域著名的干旱缺水区之一。

滇中引水工程是国务院批准的《长江流域综合规划(2012—2030年)》提出的解决滇中地区严重缺水问题的特大型调水工程。实施该工程可有效缓解滇中地区较长时期内的缺水矛盾,改善受水区河道、高原湖泊生态及水环境状况,对促进云南省经济社会协调、可持续发展具有重要作用。

工程任务以城镇生活与工业供水为主,兼顾农业和生态用水。按水平年2040年,滇中引水工程渠首多年平均引水量为44.03亿m3。其中,城镇生活7.93亿m3、工业24.38亿m3,农业灌溉5.00亿m3,向湖泊环境补水6.72亿m3。

滇中引水工程是云南省可持续发展的战略性基础工程,也是国家2020年前开工建设的172项重大水利工程中的10大标志性工程之首。工程建成投入运行后可以从根本上解决滇中区的水资源短缺问题,具有显著的经济、社会和生态效益。

2 工程概况

2.1 总体概况

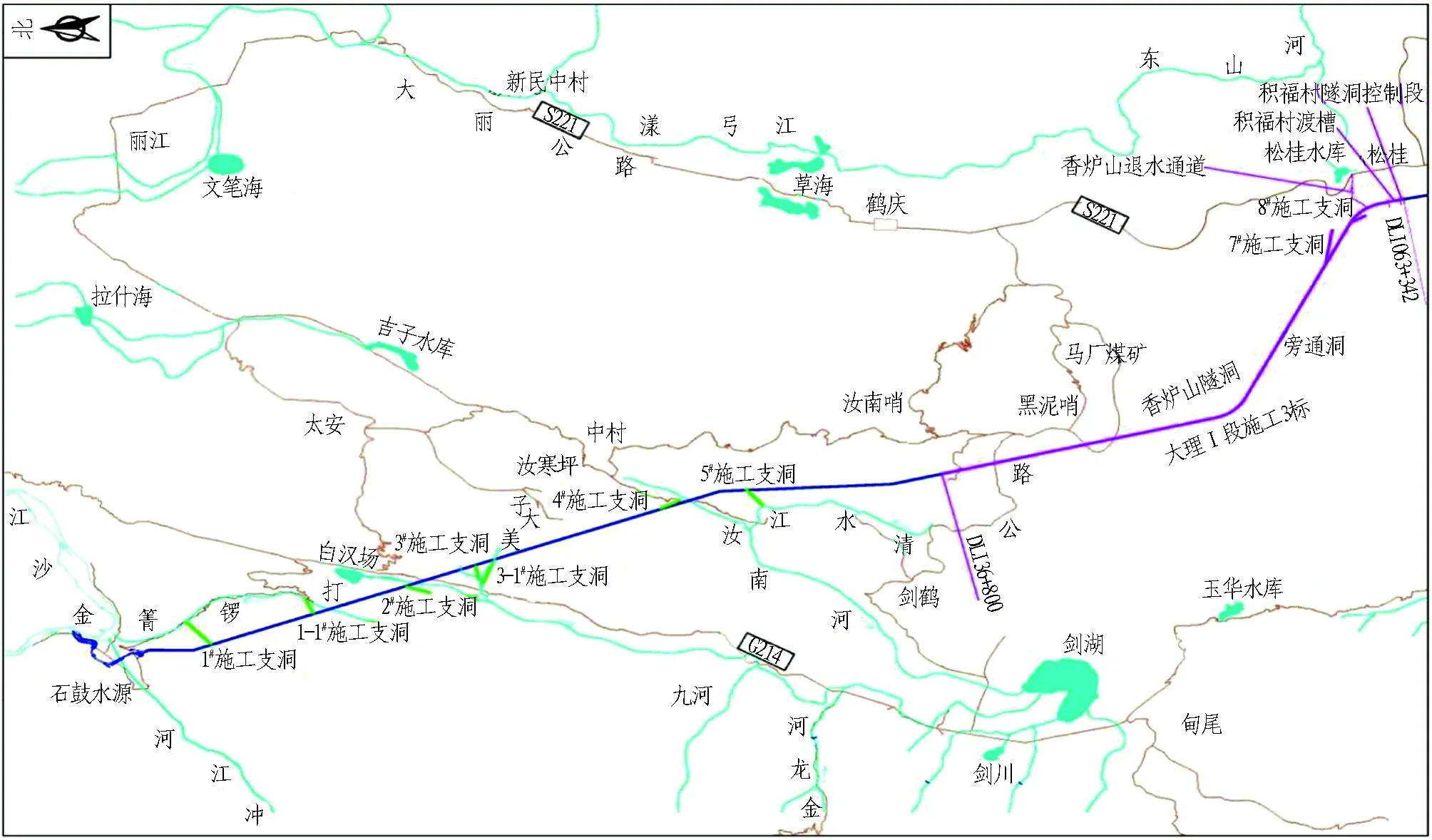

滇中引水工程由水源工程、输水总干渠工程组成。水源工程自石鼓镇上游约1.5 km的金沙江右岸引水,经长1.26 km引水渠沉沙后,通过长约2.9 km隧洞和0.8 km涵管输水至位于冲江河右岸竹园村上游的地下泵站,提水至香炉山隧洞进口。泵站最大提水净扬程为219.16 m,共安装12台水泵机组,总装机12×41 MW,其中备用机组2台。地下泵房洞室开挖尺寸为217 m×24 m×48.15 m(长×宽×高),泵站多年平均耗电量为25.6亿kW·h。输水工程自香炉山进口向南至大理,然后转向东,经楚雄至昆明,转向东南至玉溪、红河; 总干渠总长663.23 km,划分为大理Ⅰ段、大理Ⅱ段、楚雄段、昆明段、玉溪段及红河段等6 段,由输水隧洞、暗涵、渡槽、倒虹吸等输水建筑物组成,其中隧洞长度占92.03%。香炉山隧洞进口渠首设计流量为135 m3/s,入楚雄、昆明、玉溪、红河设计流量分别为120、95、40、20 m3/s; 总干渠末端流量为20 m3/s。滇中引水工程总布置图如图1所示。

2.2 香炉山隧洞工程概况

大理Ⅰ段为滇中引水工程总干渠的起始段,香炉山隧洞位于大理Ⅰ段的首部,自泵站出水池开始向南,经香炉山穿越崇山峻岭到达松桂镇,可行性研究阶段该段线路总长63. 426 km。香炉山隧洞地理位置示意图如图2 所示。

香炉山隧洞埋深汝南河槽谷以北一般为600~1 000 m,最大埋深约1 138 m; 槽谷以南埋深一般为900~1 200 m,最大埋深约1 512 m。隧洞起点设计水位为2 035 m,隧洞纵坡为1/1 800。隧洞断面为圆形,结合施工及地质条件,隧洞分别采用钻爆法和TBM法2种施工方法施工。其中,TBM段隧洞拟采用开敞式TBM施工,现浇混凝土衬砌,开挖断面直径为9.8 m; 其过水断面结合衬砌要求确定: Ⅲ1类围岩隧洞直径为9.3 m,Ⅲ2类围岩隧洞直径为8.5 m,Ⅳ、Ⅴ类围岩直径为8.4 m; 钻爆段隧洞直径为8.3 m。

香炉山隧洞是滇中引水工程全线最具代表性的深埋长隧洞,为滇中引水工程控制性工程,输水水位2 035.00~2 000.35 m。由于隧洞线路长、埋深大,经施工布置、工期影响、经济分析及环境影响等综合比较,对活动断层、软岩等不良地质段采用钻爆法施工,地质条件较好的玄武岩、灰岩、基性岩脉段采用TBM施工,布置11条施工支洞(6条施工斜井、3条施工平洞、1条旁通洞),施工工期为96个月。香炉山隧洞分段施工方法见表1。

图2 香炉山隧洞地理位置示意图

桩号(DLⅠ)起始终止主洞分段长度/km施工方法00+00005+0005.00钻爆法(进口、1#支洞共3个工作面)05+00009+5004.50钻爆法(1-1#支洞共2个工作面)09+50016+5657.07钻爆法(2#、3#、3-1#支洞共6个工作面)16+56523+2406.68TBM法(TBMa-1)23+24028+8005.56钻爆法(4#、5#支洞共4个工作面)28+80053+68024.88TBM法(TBMa-2和TBMb-2)53+68053+9800.30钻爆法(旁通洞共2个工作面)53+98057+7953.82TBM法(TBMb-1)57+79562+4494.65钻爆法(8#支洞及出口共3个工作面)

2.3 香炉山隧洞工程地质

2.3.1 地形地貌

香炉山隧洞地处横断山北部高山峡谷区与滇中高原盆地山原区交接部位,区内地貌受构造控制,山脉及主要水系走向呈近南北向,高山、深谷、盆地相间排列。

2.3.2 区域构造背景

香炉山隧洞自北西向南东依次穿过松潘-甘孜褶皱系(Ⅲ)及扬子准地台(Ⅰ)的二级构造单元中甸褶皱带(Ⅲ1)、丽江台缘褶皱带(Ⅰ1); 三级构造单元依次为东旺-巨甸褶皱束(Ⅲ11)、三坝褶皱束(Ⅲ13)及鹤庆-洱海台褶束(Ⅰ11)。香炉山隧洞横跨“川滇菱形块体”的“川西北块体”及“滇中块体”2个次级块体。

2.3.3 主要断裂及其活动性

香炉山隧洞两侧150 km范围内深大断裂共23条,其中龙蟠-乔后断裂以西地区断裂以北西向为主,以东地区断裂以北东、北北东向为主。这些断裂大多延伸长、切割深,属于区域性大断裂或深大断裂带。

2.3.4 地层岩性

据统计,线路穿(跨)越变质岩、岩浆岩、沉积岩及第四系覆盖层长度分别为12.696、25.104、24.269、0.380 km,线路占比分别为11.08%、40.20%、38.86%、0.61%。

2.3.5 岩溶与水文地质

隧洞线路区地处滇西北青藏高原东南部,属高原温湿气候区,四季温差不大,年降雨量为600~900 mm,气候条件及水动力条件适宜岩溶发育。根据水文地质结构及岩溶化地层和隔水层组的分布、地下水排泄点和泉群的位置,将香炉山隧洞区划分为6个规模较大的岩溶水系统,其中与香炉山隧洞直接相关的主要有Ⅰ白汉场、Ⅱ拉什海、Ⅳ鹤庆西山的Ⅳ-5及Ⅴ清水江—剑川等4个岩溶水系统。

3 工程重难点

3.1 岩溶水文地质与水环境影响问题

1)香炉山隧洞沿线地表碳酸盐分布较广,地表可溶岩地层长度为29.048 km,占比46.51%; 隧洞穿越可溶岩地层长度为17.843 km,占比28.57%。沿线岩溶强烈发育区主要分布于白汉场、太安、汝寒坪、鹤庆西山、剑川东山等地。

2)香炉山隧洞地表涉及4大岩溶水系统,隧洞周边的鹤庆、剑川、丽江及拉什海盆地岩溶大且分布密集,隧洞下穿可能对岩溶水形成一定程度疏干进而引发地下水环境影响问题。

3.2 深埋状态下的硬岩岩爆、软岩大变形及高外水压力问题

香炉山隧洞穿越马耳山脉,山体高耸,隧洞普遍深埋,最大埋深为1 512 m。隧洞埋深大于600 m的洞段长42.031 km,单洞占比67.3%; 埋深大于1 000 m的洞段长21.517 km,单洞占比34.45%。

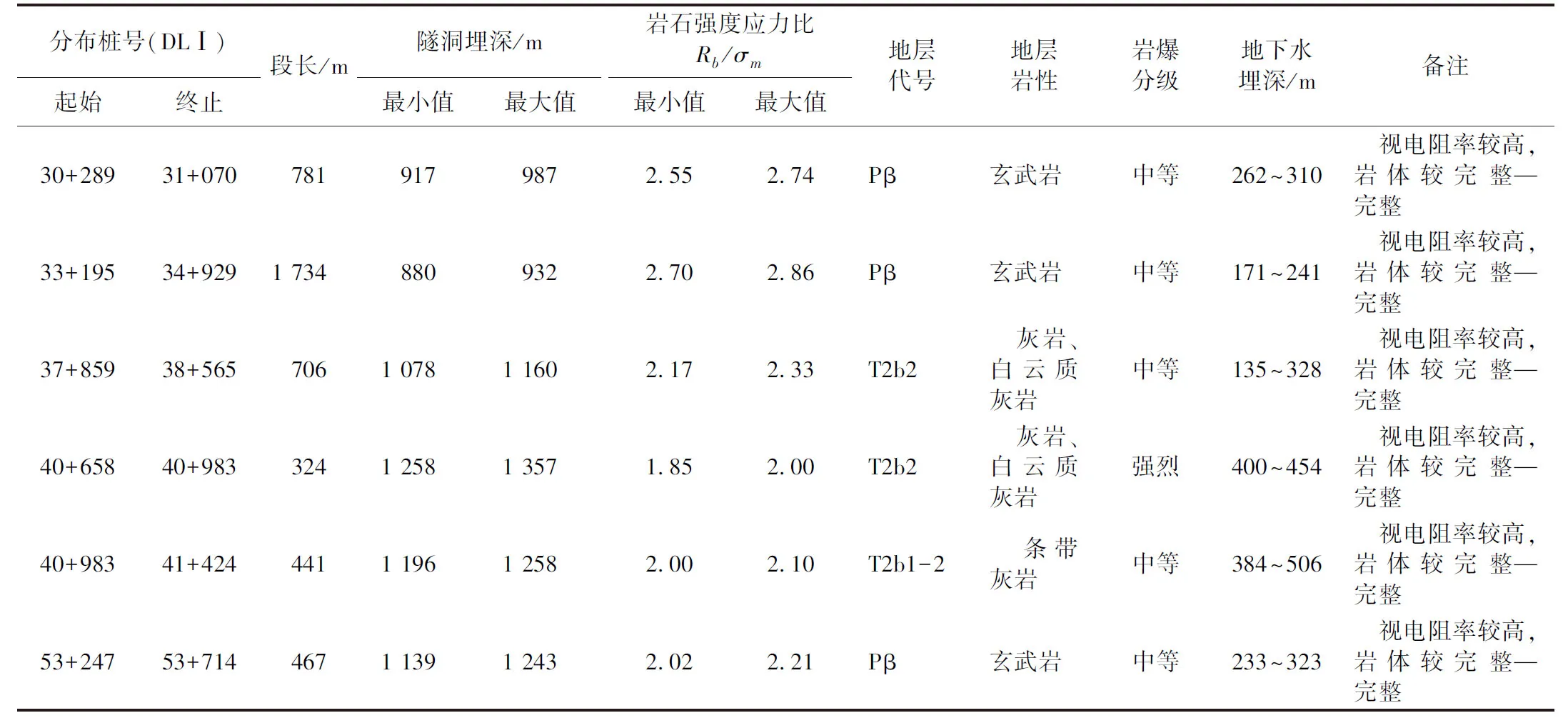

3.2.1 硬岩岩爆问题

香炉山隧洞发生中强爆可能性较大的洞段有6段(见表2),累计长4.454 km,占隧洞总长的7.13%。

表2 香炉山隧洞发生中强岩爆可能性较大洞段分布表

3.2.2 软岩大变形问题

主要软岩地层及断裂破碎带分布洞段隧洞埋深多在500 m以上,最大埋深为1 512 m,强度应力比(S值)一般为0.30~0.05,普遍易于产生严重—极严重挤压变形,少量轻微及中等挤压变形,香炉山隧洞软岩挤压大变形汇总成果见表3。据统计,易发生极严重变形洞段长5.883 km,占比46.2%; 严重变形洞段长3.870 km,占比30.4%; 中等变形洞段长0.468 km,占比3.7%; 轻微变形洞段长2.048 km,占比16.1%。

表3 香炉山隧洞软岩挤压大变形预测分析汇总成果表

3.2.3 高外水压力问题

香炉山隧洞沿线地下水埋深一般数十m至400余m,局部地段具承压性,隧洞深埋段地下水水头一般400 m以上,最大达1 478 m。香炉山隧洞有28段存在高外水压力,主要分布于向斜核部及北东向、近东西向及南北向断裂带洞段、深部灰岩及玄武岩洞段。

3.3 隧洞其他工程地质问题

3.3.1 含煤、膨胀土等特殊岩土工程地质问题

香炉山隧洞在桩号DLⅠ41+767~+902及桩号DLⅠ51+785~53+247段穿越黑泥哨组(P2h)地层,累计长1.597 km; 在桩号DLⅠ60+107~+257及DLⅠ61+211~+565段穿越松桂组(T3sn)地层,累计长0.504 km。隧洞穿越上述地层含煤洞段时洞室围岩稳定问题突出,同时还存在有毒有害气体与腐蚀性地下水问题。

3.3.2 隧洞浅埋段及穿越覆盖层洞段围岩稳定问题

香炉山隧洞后段(狮子山以南至出口)穿越多条东北向冲沟,冲沟两侧山体低矮,总体地势平缓,地面高程为2 080~2 020 m,隧洞埋深一般为30~80 m,少量穿越冲沟段埋深小于30 m(3倍洞径),局部还在覆盖层中穿越。据统计,浅埋段累计长545 m,约占隧洞总长的0.87%; 穿越覆盖层洞段累计长380 m,约占隧洞总长的0.61%。覆盖层以冲洪积碎卵砾石土为主,成分混杂,均一性差,隧洞成洞困难; 浅埋段顶板岩体较薄,还可能产生冒顶和地表水的灌入问题。桩号DLⅠ61+274~DL61+327段穿越上鹤高速公路,隧洞顶板与高速路面(路面高程为2 033 m)高差仅30 m,且均为覆盖层,若工程应对不当会存在隧洞塌顶并导致高速路基塌陷的问题。

4 工程关键技术

4.1 特殊不良地质洞段施工技术

本标段的不良地质洞段较多,其中Ⅳ~Ⅴ类占比近60%以上,主要存在软岩大变形、高地应力岩爆区、大区域活动构造、活动断裂破碎带、可溶岩段、高压富水区、出口浅埋段及积福村渡槽段桩基的溶洞回填处理等地质难题,基本涵盖了隧道施工的重要不良地质。对于不良地质段施工,总的原则是先探明地质情况进行风险源辨识,判明不良地质的类型、大小和影响范围,拟定具有针对性的现场实施方案,执行方案,施工验证并跟踪监控量测,最后形成总结以指导下一步的施工。具体施工方案如下。

4.1.1 软岩大变形段施工方案

钻爆法施工中主要采用如下措施: 1)加强超前地质预测预报; 2)加强超前支护措施; 3)施工阶段加强初期支护强度和刚度,根据“以抗为主,抗放结合”的原则确定支护参数; 4)及时封闭成环措施; 5)预留足够的变形空间; 6)二次衬砌结构加强; 7)加强监控量测。

TBM法施工过程中采取以下处理措施: 1)若变形较小且适当扩挖不会使TBM受困,可采用TBM扩孔功能适当扩挖,从而加大开挖直径,以预留足够的变形量使TBM机体与围岩之间保持合理的间隙,可避免TBM被困,同时还可防止围岩后期变形对隧道净空的影响; 2)在TBM未受困时,可采用超前大管棚配合TBM掘进方式稳步通过; 3)TBM的针对性设计和超强的脱困转矩; 4)TBM后配套通过后加强支护,初期支护补强,及时衬砌,尽可能控制变形; 5)若TBM被卡或受困需脱困时,可利用平导或迂回导坑对TBM解困,再采用超前注浆加固+超前大管棚结合方式平稳推进,通过后加强初期支护。

软岩大变形段施工历来是隧道施工的难题,目前国内还没有完全掌握控制软岩大变形的有效措施,需要参建各方共同研究,继续完善设计和施工方案,以满足施工安全、质量和工期等要求。

4.1.2 高外水压力下涌水突泥处理施工方案

针对涌水段施工所采取的主要措施如下: 1)加强探水; 2)排水泄压; 3)超前预注浆堵水; 4)备足抽排水设备; 5)优化洞内排水条件; 6)应急预案。

4.1.3 穿越断层、构造破碎带、活动断裂带施工方案

这些地段施工中需加强超前地质预报、采用超前管棚、超前注浆、径向注浆、加强支护等相互配合形成稳定圈,即采用超前加固后再施工的措施。

4.1.4 高地应力及岩爆段施工方案

4.1.4.1 轻微岩爆(薄片状破坏,有少量弹射,深度一般不超过50 cm)

主要针对拱部120°范围进行挂网、加密锚杆施工,同时做好应力释放短孔,并对出露围岩进行喷水,以适当改变岩石力学性质,降低岩石的脆性,将需释放的能量转变为热能; 如岩爆形成围岩崩坍体积较大,现场应及时采取L1区应急喷浆系统进行喷混支护,必要时利用mcnally系统加强支护。此外,采用柔性防护网代替传统钢筋网,同时利用涨壳式预应力中空锚杆能有效、快速地控制岩爆引起的坍塌规模,达到快速支护、确保施工安全的目的。

4.1.4.2 中等岩爆(出现较强烈的弹射型破坏,破坏深度在50~150 cm)

有效利用刀盘喷水系统及护盾后方高压水管对岩面喷水软化围岩,促使应力释放和调整; 仰拱块以上施作φ6.5 mm柔性钢丝网,网格间距为15 cm×15 cm; 利用设备附属锚杆钻机(或人工手持风钻)拱部180°范围施作φ25 mm涨壳式预应力中空注浆锚杆,长度为3.5 m,间距为1.5 m×1.5 m,锚杆垫板尺寸为20 cm×20 cm×10 mm(长×宽×厚); 采用H125/H150型钢拱架全圆支护,纵向间距为0.9 m; 喷纳米防钢纤维混凝土,厚度为15 cm。

4.1.4.3 强烈岩爆(出现弹射型破坏,或破坏深度超过150 cm)

强烈岩爆需要进行超前应力解除爆破,孔内爆破后未开挖岩体形成的破碎区基本位于60°范围内(左侧11点、右侧1点位置),并且顶拱位置预留一定的开挖厚度,以免后续掘进开挖过程中因岩体软弱不均造成刀盘偏压; 在刀盘正前方采取人工钻孔形式进行施作,钻孔数量约20个,孔径为50 mm,孔深为4 m,扣除刀盘厚度1 m,有效孔深为3 m,必要时可通过加接钻杆的方式增加孔深。

4.1.5 有害气体、腐蚀水段施工方案

隧道施工过程中应加强监测,及时掌握异常气体的成分、浓度及对人体的危害程度,加强施工通风、加强相关人员的劳动保护,必要时应配备净化过滤装置,并应及时通知相关单位,以便处理。

4.2 TBM安全快速掘进施工技术

4.2.1 TBM掘进模式

若围岩较硬,推进压力先达到额定值,此时应以推力变化为参照选择掘进参数,控制推进压力不超过额定值; 若围岩节理发育、裂隙较多或遇破碎带、断层带等时,主要以转矩变化并结合推进压力参数选择掘进参数,特别是在岩石软弱条件下一般采用转矩和贯入度控制掘进,同时兼顾各种参数变化。TBM主司机应观察并及时调整控制掘进参数,关键参数将被自动记录和存储,以便于随后的调取查询。

4.2.2 掘进参数的选择和调整

掘进参数的选择也是影响软弱围岩施工的主要因素。掘进参数是指刀盘转速、刀盘转矩、刀盘推力、掘进速度、撑靴系统的撑紧压力等,合理地选择和调整掘进参数可以有效减少剥落和坍塌。

4.2.3 TBM施工时几个特殊情况下的TBM操作参数要求

1)刀盘掌子面坍塌时: 会在监视器屏幕上看到皮带机上的岩碴有很多大块,并且皮带机上的岩碴突增,皮带机压力指示明显升高,必须立即停止TBM推进,继续转动刀盘和皮带机,防止皮带机被卡或拉伤。如果碴量仍不能下降,应立即使刀盘后退3~5 cm,严重时继续后退刀盘,直到上述参数恢复正常,方可恢复TBM推进。

2)护盾后发生坍塌时: 如果坍塌不严重,可继续推进至设计开挖断面尺寸,再停止掘进并进行支护; 如果坍塌严重,应立即停机进行支护,待支护完成后方可掘进。

通过建立和健全设备状态监测和故障预报系统,可以提前捕捉到故障信息并进行分析预报,指导维护、修理、保养工作,保障设备良好运转,有效提高设备利用率。

4.3 地下渗涌水处理专项施工技术

本标段TBM穿越可溶岩累计约10 km,占比约38.9%,岩溶强烈发育区主要位于鹤庆西山Ⅳ-5与清水江—剑川Ⅴ-2两个岩溶水子系统。从环保、生态和隧洞内流量控制考虑,为避免隧洞内有较多渗漏,减小隧洞施工期抽排水对地下水环境的影响及对隧洞施工的影响,对地下水采用既封堵又疏导的方式,遵循“以堵为主,限量排放”的处理原则。对开挖后渗水洞段,在隧洞周围布置径向孔进行灌浆,形成封闭的止水圈,提高围岩的整体强度和抗渗性能,以减小作用在衬砌上的外水压力及控制对地下水环境的影响,具体如下:

1)裸洞,渗水量q≤3 m3/(d·m)(渗水滴水状态)时不进行灌浆封堵,衬砌后全圆布置排水孔(3 m×3 m,梅花形,深2 m)。

2)部分灌浆,渗水量q>3 m3/(d·m)时先用普通灌浆封堵,衬砌后全圆布置排水孔(3 m×3 m,梅花形,深2 m)。

3)部分灌浆,渗水量q>3~5 m3/(d·m)时改用磨细水泥灌浆封堵,q>5 m3/d·m时改用化学灌浆封堵,衬砌后全圆布置排水孔(3 m×3 m,梅花形,深2 m)。

4.4 TBM脱困处理专项方案

TBM受困前后应严格按照要求施作超前地质预报,为准确判定掌子面前方围岩、受困原因及处理措施提供依据。TBM在不良地质段不停机、少停机或短停机,采用连续低速率、低贯入度的掘进参数掘进,增强初期支护参数,及时封闭软弱岩体,减少后期变形卡机。

本标段TBM设计上应配置较强的脱困转矩及破岩脱困能力,并通过护盾伸缩提供脱困临界面; 增加刀盘的开口率,以便掌子面大量坍塌体能及时输出,减少刀盘压力; TBM配置超前处理措施及作业空间,满足超前钻机钻孔、超前注浆以及应急支护系统等针对本工程地质特点所做的专题设计。

4.5 隧洞掘进与衬砌同步施工技术

隧洞掘进与衬砌同步施工技术重点解决TBM快速掘进与平行或同步衬砌施工二者的相互干扰和影响,特别是在轨道运输、皮带机连续出渣、施工通风、管线布置等施工组织问题上的相互干扰和影响,以保证TBM掘进与二次衬砌施工进度高效匹配。根据TBM掘进与二次衬砌同步施工的特点与难点,吸收和借鉴国内外同类工程施工和管理的成熟技术,结合以往施工经验,选择可靠性高、可操作性强的施工技术方案,将TBM、后配套、仰拱栈桥台车、边顶拱台车、连续皮带系统及运输系统进行联动匹配设计。

4.6 F12活动大断裂施工技术

根据招标文件,香炉山隧洞主洞TBM在DLⅠ53+700~54+000段穿越鹤庆-洱源断裂带及影响带(F12),先施工旁通洞绕行至断裂带内部,采用钻爆法对该段进行施工,然后TBM直接步进通过,预计处理周期为14个月,即TBM需停机等待14个月。因此,该设计方案初步计划采用TBM的针对性设计和超强的脱困能力结合超前大管棚及超前注浆加固进行强制通过的方案,若TBM完全受困再采用脱困处理或旁通绕洞的方式处理。

4.7 超长距离独头通风施工技术

本标段香炉山隧洞通过7#支洞采用TBM向上游施工,通过8#支洞同时向上下游钻爆施工,结合本标段施工总平面布置及隧洞整体通风布置特点,共布设7#、8#支洞2个进风通道,其中7#支洞为TBM掘进提供供风通道,通风距离为23 000 m,8#支洞分别为上下游2个钻爆工作面供风,上游供风距离为3 344 m,下游供风距离为1 662 m。7#支洞TBM独头掘进通风23 km,为超长距离独头通风,是本工程施工的重难点和安全管理重点,且国内目前无该工况距离下的特长距离通风先例,因此应重点对该段通风进行专门的调研和配置计算。

风筒与风机连接段200 m范围风筒采用加强风管,以减少风机启动时瞬间增大的气锤压力防止损坏风管,整体采用独头压入式和中间接力的方案。布置详见图3—4。

图3 标段整体通风布置图

图4 接力通风示意图

4.8 TBM掘进超长距离连续运输施工技术

本标段TBM施工主要通过7#支洞斜井运输系统运至交叉口,再进行换装进入主洞运输系统,以保证TBM掘进支护过程中使用的锚杆、网片、拱架、喷浆料、衬砌混凝土等材料最大需求量供应。

出渣运输采用连续皮带系统输送至洞外,再通过自卸汽车运至指定的弃渣场。其中,连续皮带驱动采用“3+2+2+1”的模式进行驱动动力,即3×500 kW前驱组、2处2×500 kW中驱组和1×500 kW尾驱动实现整个连续皮带的连续运转。

洞外轨线全部铺装至各半成品堆放区及搅拌站接料口位置,混凝土直接接至灌内,材料区布置1个10 t门吊进行材料、油料、刀具配件的吊装。洞内采用四轨三线布置有轨运输线路,轨距为970 mm,采用43 kg/m钢轨,轨排采用H150型钢和I16工字钢组合,轨排间距为0.8 m,铺装后再采用拉筋连成整体轨排,增加运输线路的稳定性。

4.9 TBM及配套设施针对性设计

4.9.1 超前地质预报

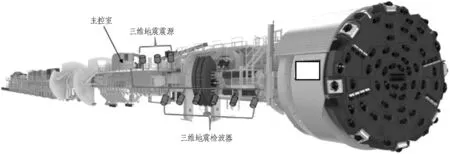

1)TBM前向三维激发极化超前地质探测系统。三维激发极化探测系统通过建立TBM的前向探测模式,利用多同性源阵列激发极化法,三维反演成像方法,实现掌子面前方30 m内含水体以及富水岩溶的三维成像及定位。布置详见图5。

图5 刀盘发射电极布置

2)TBM三维地震波法超前地质探测系统。主要包括检波器、震源、主机3大部分,检波器布置在刀盘后12~32 m位置; 震源布置在到盘后48~60 m位置,每组间距约3 m,安装位置位于台车中上部,如图6所示。

图6 三维地震搭载整体效果图

4.9.2 超前钻机(含管棚钻机)设计

超前钻机系统布置在主梁尾部,具有独立的环形齿圈梁、回转机构、控制系统等,可用于超前锚杆、超前管棚等的超前支护钻孔作业; 同时,配备有独立的超前注浆泵,在需要时可对刀盘前方围岩进行超前注浆支护,注浆泵定位于设备桥区域。非工作状态时,超前钻机可嵌藏在主梁顶部平台的下侧,左、右两侧齿圈常态化安装在主梁尾部,不影响正常的施工作业; 需要进行超前钻孔作业时,拆除顶部封板,利用举升油缸将超前钻机举升至工作位置,完成齿圈的快速搭载,连接管线后即可进行超前钻孔作业。上、下侧齿圈全部安装后,可实现360°超前钻孔作业并满足φ108 mm超前大管棚的施工。

4.9.3 TBM后配套末端匹配同步衬砌设计

在后配套拖车尾部设置清渣专用皮带机,带宽为500 mm,皮带机倾角约为15°,采用花纹皮带并选用小槽角,防止物料打滑。将隧洞底部淤泥清理至清渣皮带机,运输并落入后配套皮带机。后配套清渣皮带布置如图7所示。

图7 后配套清渣皮带布置图

为了便于衬砌台车行走,在后配套拖车尾部设置衬砌台车的拖拉泵站,主要功能是为台车行走提供动力; 同时,此处增加1个强排水泵,排水能力达到4 000 m3/h。

5 工期及工程进度

滇中引水工程大理Ⅰ段3标自2018年10月开工,计划于2026年8月完工,总工期96个月。

6 工程参建单位

建设单位: 云南省滇中引水工程建设管理局。

设计单位: 长江勘测规划设计研究有限责任公司。

施工单位: 中铁隧道局集团有限公司(滇中引水工程大理Ⅰ段3 标)、中国水利水电第十四工程局有限公司(滇中引水工程大理Ⅰ段2 标)等。

监理单位: 中国水利水电建设工程咨询西北有限公司。