分体组合式矩形顶管机关键技术探究

——结合中铁装备地下停车场项目

范 磊, 蒋鹏鹏, 薛广记

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着人民生活水平的不断提高,现代城市对地下停车场的需求日趋增多,而城市空间狭窄、环保要求高,对修建提出了少围挡、少尘土、少扰民的要求,而矩形顶管机正是因上述优点在地铁出入口、城市过街人行通道等项目[1-2]建设中得到广泛应用,也为地下停车场的非明挖机械化施工提供了新的解决思路。

常规矩形顶管机均为固定设备截面,只能施工单一断面隧道,但地下停车场的空间结构布置受制于地面建筑物布局、施工工法的影响,顶管设计往往面临差异较大的多个截面的约束条件[3-4],为提高矩形顶管设备的断面适应性、降低设备成本、方便运输,研究开发分体组合式矩形顶管机迫在眉睫。

在组合式矩形顶管机方面,除日本的R-SWING三联式掘进机、滚筒式矩形掘进机[5-7]外,国内外相关研究较少,上述2种设备分体组合采用大量螺栓或焊接的形式连接,存在成本高或拆装工作量大的缺点;同时,现有分体设备也仅能适应直线施工,通过主推油缸的上下、左右压力差进行简单的纠偏,纠偏响应速度慢,纠偏效果差,施工精度低[8]。此外,分体组合式掘进机开挖形式为非旋转切削形式、油缸驱动摆动刀盘形式或滚筒截割头形式,均对地层扰动较大[9]。另一方面,分体组合式掘进机由于设备拆分的需求,无法像常规矩形顶管机一样,采用低扰动、多刀盘、多驱动结构[10]进行布置,刀盘、驱动只能设计得更小(刀盘直径<3 m),而且小刀盘驱动扭矩设计只能通过以往施工经验预估,尚无理论依据。对此,本文对矩形顶管机分体组合式结构的适应性、位姿控制、组合式小刀盘开挖系统设计等关键技术展开研究。

1 依托工程概况

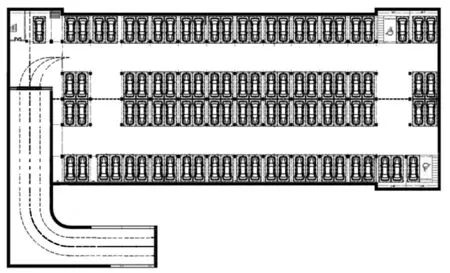

本研究依托中铁装备厂区地下停车场项目(平面布置如图1所示),该停车场共设置2个停车单元,每个停车单元包括两侧的停车区与中间的行车道。工程共分7条隧道,每条隧道顶进长度为62 m,顶板埋深为3 m,底板埋深为8 m。停车场主体结构顶管段主要穿越粉土层和粉砂层,地下水类型为浅水,富存于下部细砂层,水位年变幅为2 m,主体结构位于地下水位以上。

图1 地下停车场平面布置图

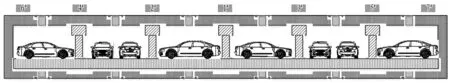

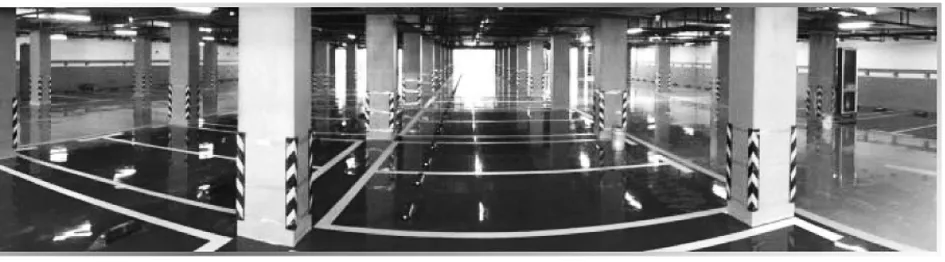

图2和图3示出施工过程及成型停车场。7条隧道采用2种开挖断面,中部由1#—5#隧洞采用装配组合后的矩形顶管机进行顶进施工,施工管节为A型;两侧6#和7#隧洞采用分体矩形顶管机进行掘进,施工管节为B型。各隧洞内相邻管节贴合部位采用可拆卸钢支撑结构,待相邻管节顶进施工完成后,在A型管节中部设置钢梁及立柱结构,再拆除两侧临时钢支撑结构,并浇筑搭接点,最终形成大断面的地下停车场。

图2 管节及施工示意图

图3 地下停车场纵断面示意图

2 分体组合式矩形顶管机关键技术

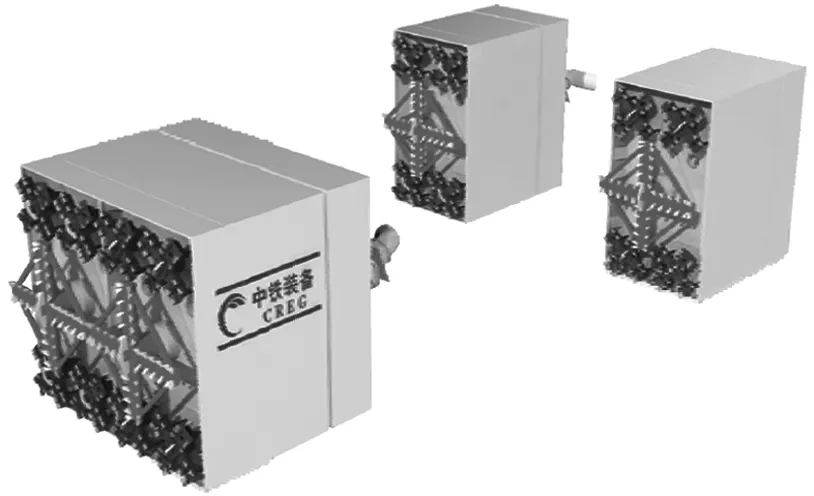

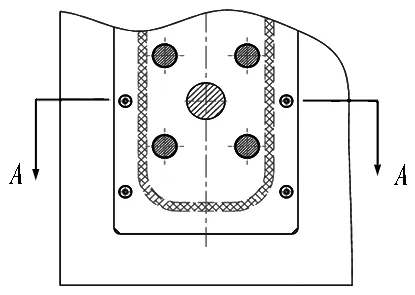

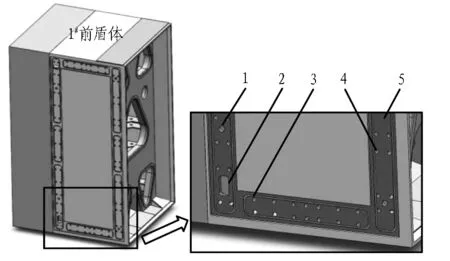

为满足装配式地下停车场施工工艺及尺寸需求,分体组合式矩形顶管机将分体单元设计为2.87 m×5.02 m的正矩形结构,2台相同的单元体左右贴合组成合体顶管机(5.74 m×5.02 m),如图4所示。分体组合式矩形顶管既需要满足组合后的整体设备施工要求,又要满足拆分后的分体设备单独施工要求,这给设备设计带来诸多挑战,如:组合限位、管线联通、连接密封等结构设计;浅覆土、零间距掘进正矩形顶管机位姿控制;组合式小刀盘驱动能力合理化配置等。

图4 分体组合式矩形顶管机示意图

2.1 分体组合结构适应性设计

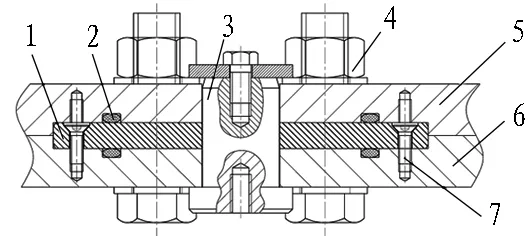

可拆卸结构一般采用螺栓连接,而左右连接式盾体在吊装和推进过程中连接螺栓的主要受力形式为横向工作剪力。若采用铰制孔螺栓连接,螺栓杆需承受剪切,且由于设备重量达到数百t,为满足连接强度需求,需增加螺栓数量或结构尺寸,而且铰制孔螺栓连接螺栓杆与孔壁之间无间隙,势必会对加工定位精度提出更高的要求;而采用普通螺栓连接时,是依靠螺栓预紧力产生的摩擦力来抵抗横向工作剪力,因此,用该种连接方式抵抗单位横向工作载荷时需要保持较大的预紧力,这也会造成螺栓数量或结构尺寸的增加[11]。为避免上述螺栓连接缺陷,提高分体设备连接可靠性,本项目创新设计了盾体连接减载卡板,如图5所示。这样可直接将横向工作载荷剪力、挤压力直接转换到卡板上,而螺纹只是保证连接,不再承受工作载荷,减少了连接螺栓的数量和大小,同时提高了工作稳定性。

(a) 主视图

1—减载卡板; 2—密封O圈; 3—定位销组件; 4—连接螺栓组件; 5—1#盾体; 6—2#盾体; 7—卡板固定螺钉。

(b) 剖视图

图5盾体连接结构

Fig. 5 Shield connection structure

组合式顶管机的两分体单元盾体通过螺栓+卡板连接,基于功能需求的盾体连接用孔设计如图6所示。为保证安装精度,在连接面上设计有定位销孔;为避免结合面及连接螺栓在施工过程中受到泥水腐蚀,在连接螺栓的外侧、卡板与两侧盾体间均设置橡胶O圈进行密封,以保证组合式顶管机的整体性及密封性要求。此外,在两分体单元前盾和尾盾上均布置有电气、液压、流体管线,以保证两设备组合后成为一体,并在连接面上开设特殊通道孔。顶管机分体工作时,则将减载卡板替换为封板,通过卡板螺钉固定,达到封堵系列连接用孔的目的。

1—定位销孔; 2—特殊通道孔; 3—密封槽; 4—螺栓孔; 5—卡板凹槽。

图6盾体连接用孔

Fig. 6 Shield connection hole

2.2 分体组合式矩形顶管机位姿控制设计

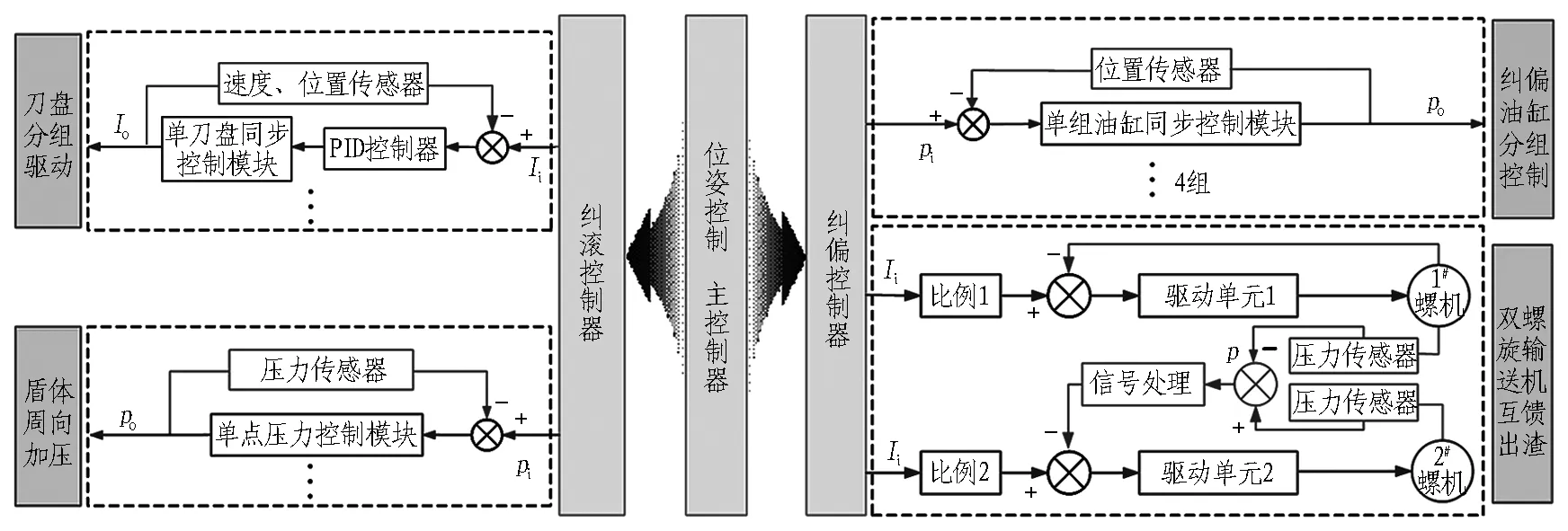

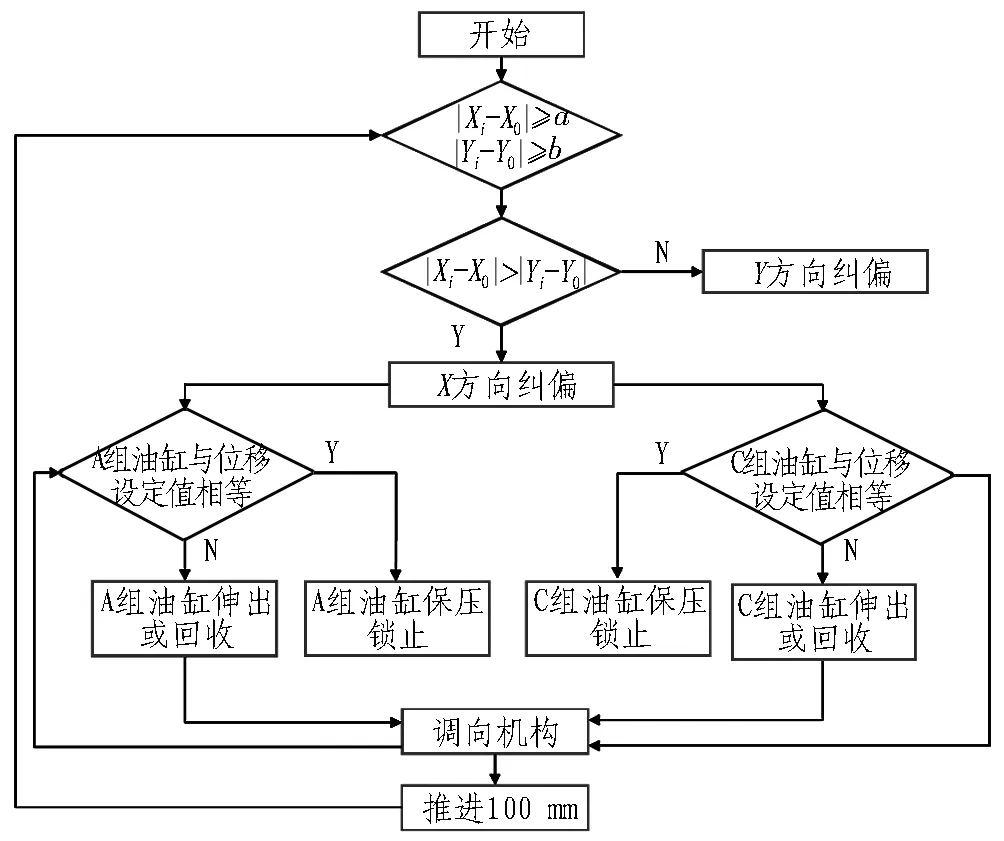

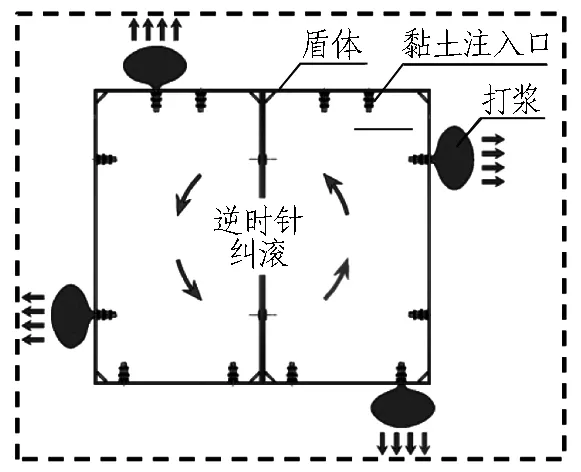

针对3 m浅覆土、零间距工况下的分体组合式正矩形顶管机施工,本文提出多重手段协同纠偏策略,如图7所示。针对姿态轴线偏移问题,提出以纠偏油缸为主,双螺旋输送机互馈出渣为辅的协同纠偏策略;针对姿态滚转问题,提出多刀盘转向转速控制与主机周向多点加压控制相结合的自动纠滚策略。

Ii为电流输入;Io为电流输出;p为渣土压力;pi为压力输入;po为压力输出。

图7控制原理图

Fig. 7 Principle of control method

2.2.1 轴线偏移控制

2.2.1.1 纠偏油缸纠偏

为适应地下停车场的正矩形管片,保证设备纠偏密封效果,将前盾尾部设计为外方内圆角矩形结构,外方内圆壳体所围合的箱型体通过小筋板连接;尾盾前段伸入前盾铰接的部分设计为圆角矩形形状,如图8(a)所示。不同于常规矩形顶管机,分体组合式矩形顶管机铰接设计不仅需要满足单体工作的纠偏,还需满足合体后的纠偏需求,设备贴合面铰接处采用“咬合”结构设计(如图8(b)中序号4所示),保证组合后的前盾在纠偏油缸的带动下相对尾盾左右摆动调向。

(b) 俯视图

1—1#前盾; 2—盾体连接单元; 3—2#前盾; 4—铰接密封; 5—2#尾盾; 6—1#尾盾; 7—纠偏油缸; 8—螺旋输送机座。

图8盾体纠偏设计

Fig. 8 Shield deviation rectifying design

为实现上下、左右机头调向,采用纠偏油缸分组布置,在分体单元单独工作时纠偏油缸四侧布置,两单元组合后取消贴合部位纠偏油缸,如图8(b)所示。纠偏时,结合导向系统实时提供的各组纠偏油缸位移,将采用闭环控制方法得到的每组纠偏油缸位移值与实际测量值比较,根据上下偏差与左右偏差大小,遵循先大后小的原则进行纠偏。左右纠偏时,上下2组油缸浮动;上下纠偏时,左右2组油缸浮动;在油缸位移达到纠偏设定值时,所有油缸锁止保压。以此实现纠偏油缸各组位移始终满足纠偏路径的要求,如图9所示。

2.2.1.2 双螺旋输送机协同控制纠偏

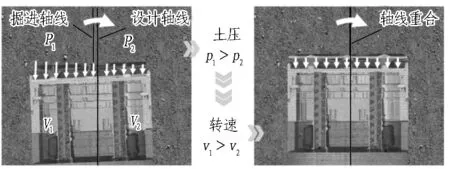

组合后设备跨度大,加之盾体土舱中贴合侧板的存在(如图8序号2所示),正矩形断面左右土舱间渣土流动性差,且双舱的土压分布不均衡易对矩形顶管机形成偏移负载,引起轴线偏差。对此,提出了双螺旋输送机联合出渣方法(如图10所示)。通过土舱两侧螺旋输送机伸入土舱位置进行的实时土压检测,并基于RBF神经网络控制算法,对双螺旋输送机的转速进行协调控制,再通过调节渣土排出量达到土舱左右压力调节纠偏的目的,其控制示意图见图10。

图9 纠偏控制框

图10 双螺机出渣控制示意图

2.2.2 滚转控制

组合式矩形顶管机在掘进过程中,由于断面是矩形,发生滚转时对管节成型质量及最终成型隧道的使用有很大影响,所以针对预防设备滚转偏差的设计研究是十分必要的。

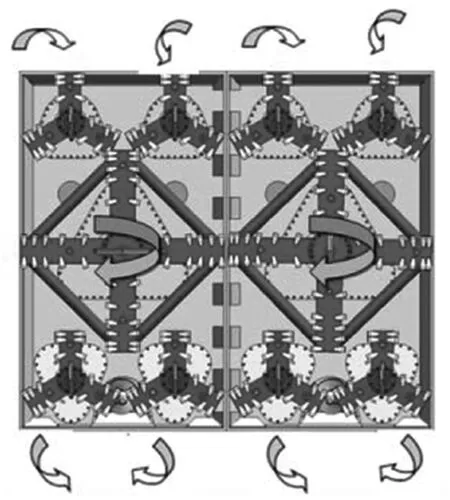

2.2.2.1 多刀盘反扭矩纠滚

根据顶管机滚转现象,利用刀盘旋转切削的反扭矩效应,通过调整刀盘转向反向扭矩纠滚盾体姿态,如图11所示。通过顺时针旋转2大刀盘,使盾体逆时针滚转(见图11(a));通过逆时针旋转2大刀盘,使盾体顺时针滚转(见图11(b))。

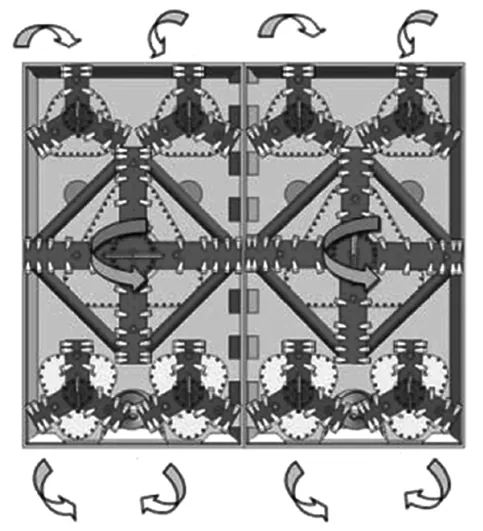

2.2.2.2 盾体周边多点加压纠滚

在盾体周边均匀布置黏土注入口(见图12(a)),控制局部注浆量,依靠挤压反作用力进行纠滚,逆时针纠滚示意图如图12(b)所示。此外,盾体周边多点加压除具有上述纠滚功能外,亦可通过单边注浆控制模式辅助进行上下、左右纠偏。

(a) 逆时针纠滚

(b) 顺时针纠滚

(a) 黏土注入纵断面图

(b) 黏土注入横断面图

2.3 组合式小刀盘开挖系统设计

由于顶管机盾体分体结构设计导致开挖系统无法布置大刀盘,为适应长方形断面开挖需求,只能采用小刀盘层叠布置,以开挖率最大、刀盘搅拌最充分为优化目标[12]。分体单元刀盘布置采用一大(φ2 850 mm)四小(φ1 420 mm)2种刀盘结构形式。

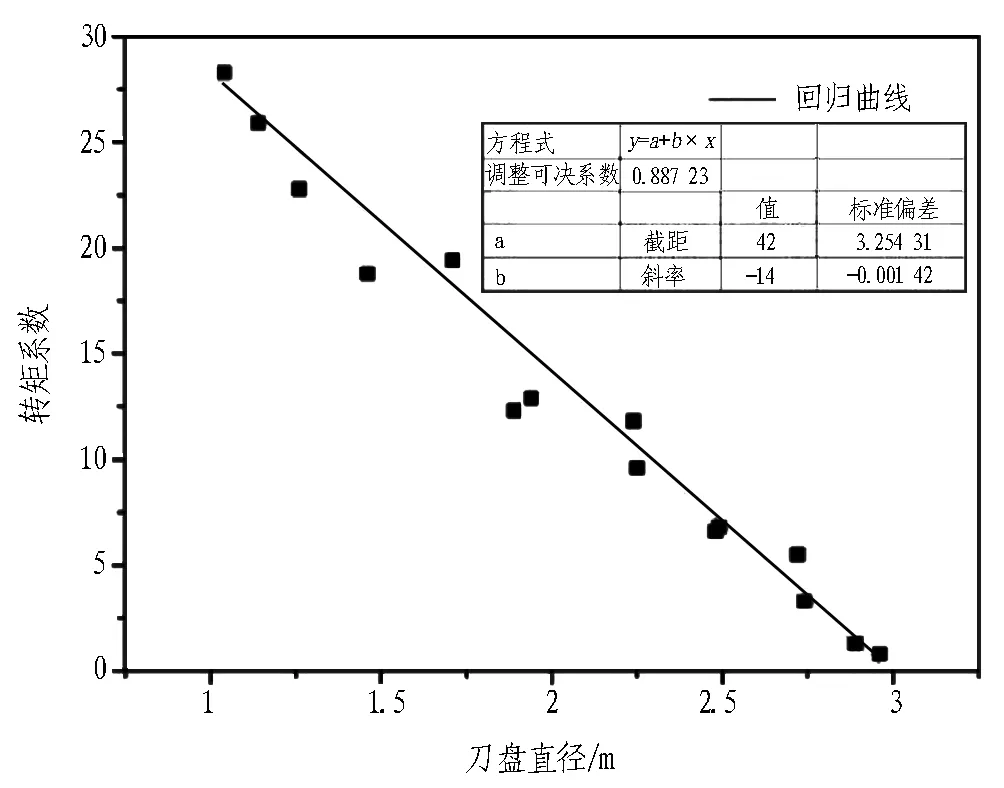

在驱动能力配置上,因本项目刀盘直径均在3 m以下,传统盾构隧道标准规范建议的刀盘扭矩系数计算公式针对小刀盘已不再适应[13],所以本次驱动能力设计参考了大量以往异形掘进机小刀盘(直径3 m以下)经验设计数据,且针对刀盘直径对扭矩系数的影响系数,用OriginPro软件进行离散点回归分析,如图13所示。

图13 刀盘直径对应扭矩系数离散点回归分析

Fig. 13 Discrete point regression analysis of cutterhead diameter corresponding to torque coefficient

通过回归分析得到直径3 m以下小刀盘驱动扭矩系数计算公式

α=α0+α传统=-14×D+42+α1α2α3。

(1)

式中:α0为新引入刀盘直径对扭矩系数的影响系数;D为刀盘直径; α传统为传统扭矩系数;α1、α2、α3分别是与刀盘支承方式、土质条件、平衡形式相关的扭矩系数[14]。

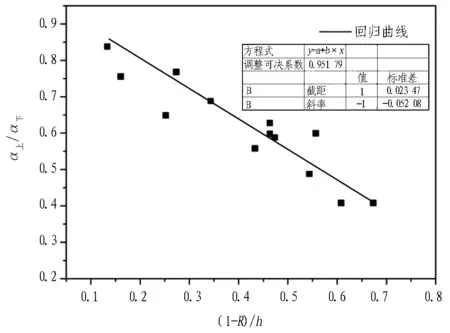

该公式在世界首台马蹄形盾构机小刀盘驱动设计中得到了验证,扭矩能力能够满足刀盘工作需求[15],但在实际施工中我们发现,刀盘实际扭矩与设计扭矩相比,下部刀盘驱动扭矩配置在合理的安全系数范围内,而上部刀盘驱动扭矩系数明显存在能力配置浪费的情况。这是因为,土舱环板使在土舱内的渣土形成了微土压环境,下部刀盘位置渣土堆积密实,较高的渣土压力对刀盘搅拌旋转形成较大阻力,导致下部刀盘扭矩明显大于上部刀盘扭矩。对此,为达到节能增效的目的,给刀盘扭矩系数引入刀盘在土舱布置位置的影响因子。

依据以往多台异形掘进机的实际施工数据,我们对多刀盘满舱施工条件下的驱动扭矩平均值进行统计分析。为保证各扭矩参数的可比性,分析的前提条件如下: 1)每一数据点所分析的上部刀盘与下部刀盘均属于同一设备,且刀盘直径一致(保证工况一致);2)刀盘实际扭矩系数为消除刀盘大小扭矩系数α0影响后的数值,即依据式(1),用刀盘实际扭矩系数α乘以传统扭矩系数α传统所占比例。针对刀盘布置位置对扭矩系数的影响,用OriginPro软件进行离散点回归分析,如图14所示。

图14 刀盘布置位置对应扭矩系数离散点回归分析

Fig. 14 Discrete point regression analysis of torque coefficient corresponding to position of cutterhead

通过回归分析可知刀盘布置位置对扭矩系数的影响满足方程:

α上/α下=1-(l-R)/h。

(2)

式中:α上为上部刀盘扭矩系数;α下为下部刀盘扭矩系数;l为上部刀盘圆心至开挖轮廓最低端的距离;R为刀盘半径;h为开挖断面高度。

因为下部刀盘扭矩系数配置较为适当,可直接取传统值α传统,故上部刀盘设计扭矩系数引入布置位置的影响因子后可修正为:

α修正=α传统×[1-(l-R)/h]。

(3)

综合考虑刀盘大小对扭矩系数的影响后,将式(3)代入式(1)得到刀盘直径小于3 m的上部刀盘设计扭矩系数修正计算模型

α=α0+α修正=α0+α传统×[1-(l-R)/h]=

-14×D+42+α传统×[1-(l-R)/h]。

(4)

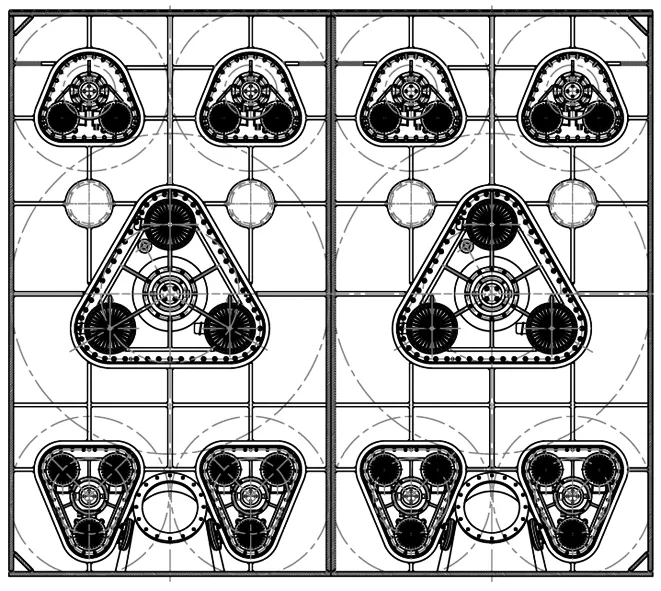

本项目针对郑州粉土、粉砂地质,α传统取值18,依据α系数回归方程(式1),初定中部φ2 850 mm刀盘及下部φ1 420 mm刀盘驱动扭矩系数分别为20、40,依据上部刀盘α系数修正模型(见式4)初定上部φ1 420 mm刀盘驱动扭矩系数为27。进而由扭矩T=αD3[14]确定所需驱动扭矩大小,因此,φ2 850 mm刀盘采用3台30 kW电机驱动,而φ1 420 mm刀盘分上下2种,上部φ1 420 mm刀盘采用2台7.5 kW电机驱动,下部φ1 420 mm刀盘采用3台7.5 kW电机驱动。同时,综合考虑盾体前隔板需要布置观察窗、螺旋输送机,将5组单体驱动均优化布置为三角形驱动形式,如图15所示。

图15 驱动布局示意图

3 工程应用情况

该分体组合式矩形顶管机已较好地完成了中铁装备厂区地下停车场项目7条隧洞的施工,并开创了矩形顶管机修建地下停车场的先河。分体组合式矩形顶管机始发及成型停车场如图16所示。

(a) 顶管机始发

(b) 成型停车场

Fig. 16 Launching of split-unit rectangular pipe jacking machine and completed parking lot

整个施工过程中,分体组合式结构设计在分体、组合掘进转换及转场过程中实现快速拆装,并具有良好的密封效果,整个工程应用中均未出现渗水、漏浆现象,较好地满足了施工要求。以1#隧洞为例,隧洞掘进施工精度较好,矩形顶管机水平、轴线偏差波动平缓且均小于±5 mm,滚转偏差控制在±0.1°,复合位姿控制结构设计及协同控制方法也较好地满足了掘进精度要求。

刀盘扭矩方面,7条隧洞正常掘进施工过程中,中部φ2 850 mm及上下φ1 420 mm刀盘平均扭矩均维持在设计能力的40%~60%,其扭矩波动主要是由土舱压力波动引起。整体来说刀盘扭矩设计较为合理,没有出现因局部工况负载过大带来驱动能力不足,也未出现安全系数太大和扭矩配置浪费的情况,验证了刀盘扭矩系数计算模型的正确性。

4 结论与讨论

本文以中铁装备地下停车场项目为依托,对分体组合式矩形顶管机关键技术进行了研究,得出如下结论。

1)探索了分体组合式矩形顶管适应性问题,提出了螺栓连接+卡板限位的组合连接形式,解决了设备组合带来的密封、管线联通问题。

2)设计了新型盾体纠偏铰接结构,提出了分体组合式顶管机复合位姿控制方法: 以纠偏油缸为主与双螺旋输送机互馈出渣为辅的协同纠偏策略;以及多刀盘转向转速控制与主机周向多点加压控制相结合的纠滚策略。

3)基于回归分析方法,探讨了小刀盘扭矩系数随刀盘直径、刀盘布置位置的变化规律。建立了基于分布位置因素的直径3 m以下小刀盘扭矩系数的计算模型。

本文取得了一定的成果,但刀盘扭矩系数计算模型是采用经验数据回归分析所得,数据量还不太充足,扭矩计算公式尚需进一步修正。此外,本文扭矩系数修正模型的适应范围也仅限于1~3 m的小刀盘,仍属于经验设计,针对能适应各种刀盘类型的扭矩设计理论,尚需进一步研究。组合式顶管机的研发提供了一种新型的地下停车场建设思路,也是新装备引领新工法地下空间开发的一次重要尝试,设备的成功研制使得地下停车场非开挖机械化施工成为可能,对解决城市老城区停车难具有重要意义。