机械密封润滑膜分布的超声检测技术

王建磊 王晓虎 张 琛 贾 谦 陈润霖 刘 凯

1.西安理工大学机械与精密仪器工程学院,西安,710048 2.西安交通大学现代设计及转子轴承系统教育部重点试验室,西安,710049

0 引言

机械密封在火箭发动机、航空发动机及汽轮发电机组等很多重要设备中都得到了广泛应用[1]。密封技术已经成为影响整个设备运行寿命、安全性和工作效率的核心技术[2-3]。液体火箭发动机高速涡轮泵的机械密封在工作中采用低黏度的介质润滑,对承载能力要求较高[4-5]。采用先进的密封技术可以大大提高机械设备的工作效率和使用安全性[6-7]。

对机械密封来说,实验是一项很重要的工作,为准确描述密封端面的三维形貌及泄漏通道,张浩等[8]基于断层扫描技术进行了机械密封端面形貌的三维重建。润滑膜厚度是一个备受关注的检测指标,也是测量难度较大的一项指标。机械密封润滑膜厚度检测方法主要有电阻法、电容法和电涡流法。电阻法和电容法直接检测承载机械时,密封面检测会影响实际工作。电涡流法受到很多限制:工作对象必须是光滑金属面,动环有较好导磁性,周围磁场需要屏蔽。近年来,有学者尝试使用声发射技术进行密封润滑膜厚度的检测,葛贞笛等[9]利用粒子滤波技术对声发射信号进行处理,实现了密封端面润滑膜厚度(范围10~23 μm)的测量。但是,采用声发射法检测时,检测信号易受环境干扰,难以分离背景噪声,且数据后处理复杂。

采用超声原理的检测技术在机械、地质、医疗等领域内逐渐获得了广泛应用。在探伤检测方面,郭怡等[10]研究了超声波与金属材料中材料裂纹的相互作用以及超声波的畸变效应,实现了对金属材料微纳米级裂纹的检测。申巍等[11]用不同频率的超声信号检测了材料内部气隙缺陷的空间位置。在机械加工方面,刘金光等[12]用超声对铝合金进行切削,与普通切削对比,超声切削力小、切削稳定、加工工件表面质量好。在材料成形方面,姜开宇等[13]利用超声的振动特性改变了聚丙烯复合材料成形过程中碳纤维的取向和充填流动性。

本文针对现有检测技术在机械密封润滑膜检测中适应力能差的问题,采用超声测试的方法研究润滑膜的测量原理及测试技术,为机械密封润滑膜的检测实验及在线监测提供一种新的技术手段。

1 机械密封润滑膜分布的超声测量模型

超声波虽具有较强的穿透性和可聚焦性,但由于模型及测量原理上的制约,其厚度测量的范围一直停留在毫米量级。超声-弹簧模型的提出使其厚度测量的范围延伸到了微米级,为采用超声进行机械密封润滑膜的分布检测提供了可能。

本文研究的机械密封润滑膜分布检测技术,以超声-弹簧模型为基础,在单点测量的基础上扩展,得到润滑膜多点分布检测模型,润滑膜多点分布检测步骤如图1所示。

图1 润滑膜分布测量步骤Fig.1 Measurement process of lubricant film distribution

1.1 润滑膜单点厚度的测量模型

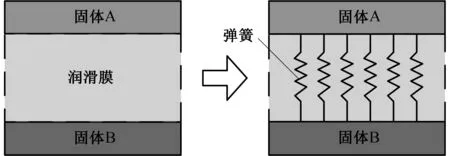

利用超声进行润滑膜厚度检测的方法有超声-传递时间法、超声-共振法、超声-弹簧模型法[14]。本文采用的超声-弹簧模型法也叫刚度法,其原理是:在检测两固体之间的润滑膜时,采用一系列并联的弹簧来代替两固体间的润滑膜,超声波垂直入射到固体A与润滑膜形成的界面时,由于固体A与润滑膜的特性声阻抗不同,会有一部分声波反射回固体A中,形成反射回波1,而另一部分声波透射到润滑膜中。透射到润滑膜中的超声波碰到润滑膜与固体B形成的界面时,一部分声波反射回来形成反射回波2,另一部分超声波继续透射到固体B。由于固体B无限延伸,所以透射波不会再发生反射现象。图2为超声-弹簧模型原理示意图。

图2 超声-弹簧模型Fig.2 Ultrasonic -spring model

当润滑膜厚度h和超声波的波长λ相比很小时,超声波在润滑膜上下界面的反射信号几乎完全重叠。此时,润滑膜可当成一个整体作为一个单反射器,超声波在润滑膜上的反射信号与超声波在不同材料界面处的反射信号波形相似。超声波在润滑膜与固体形成界面上的反射信号相对于初始入射声波信号声压的比值称为反射系数。润滑膜厚度很小时,超声波在润滑膜上的反射系数与润滑膜的刚度关系为

(1)

式中,R为入射波在介质层的反射系数;f为超声波频率,MHz;K为介质层的刚度系数;Z1、Z2分别为固体A和固体B材料的声阻抗,g/(cm2·s)。

通常,反射系数通过超声波在润滑介质界面上的反射信号频域幅值与超声波在参考界面上的反射信号的频域幅值的比值获得:

R=A1R′/A2

(2)

式中,A1为超声波在润滑膜界面上反射信号的频域幅值;A2为超声波在在参考界面上反射信号的频域幅值;R′为超声波在参考界面上的反射系数。

超声波在润滑膜与固体B形成界面上的时域反射信号经快速傅里叶变换(FFT)可获得超声波在该界面上的频域幅值,参考界面的频域幅值由类似方式获得[15]。通过式(2)可测出超声波在润滑膜上的反射系数R,将其代入下式求得润滑膜厚度:

(3)

式中,h为润滑膜厚度,μm;ρ为润滑介质密度, g/cm3;c为超声波在润滑膜中的声速,m/s。

1.2 机械密封润滑膜分布的检测模型

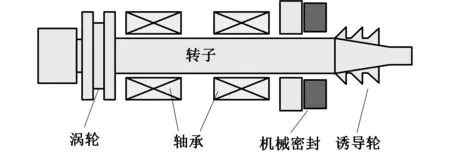

本文研究的对象是发动机涡轮泵的机械密封,图3是涡轮泵轴系的结构简图,可以看出,涡轮泵转子由2对深沟球轴承支撑,机械密封在轴承一侧,涡轮则布置在轴系的另一端。

图3 发动机涡轮泵轴系结构简图Fig.3 Schematic diagram of turbopump shaft system for engine

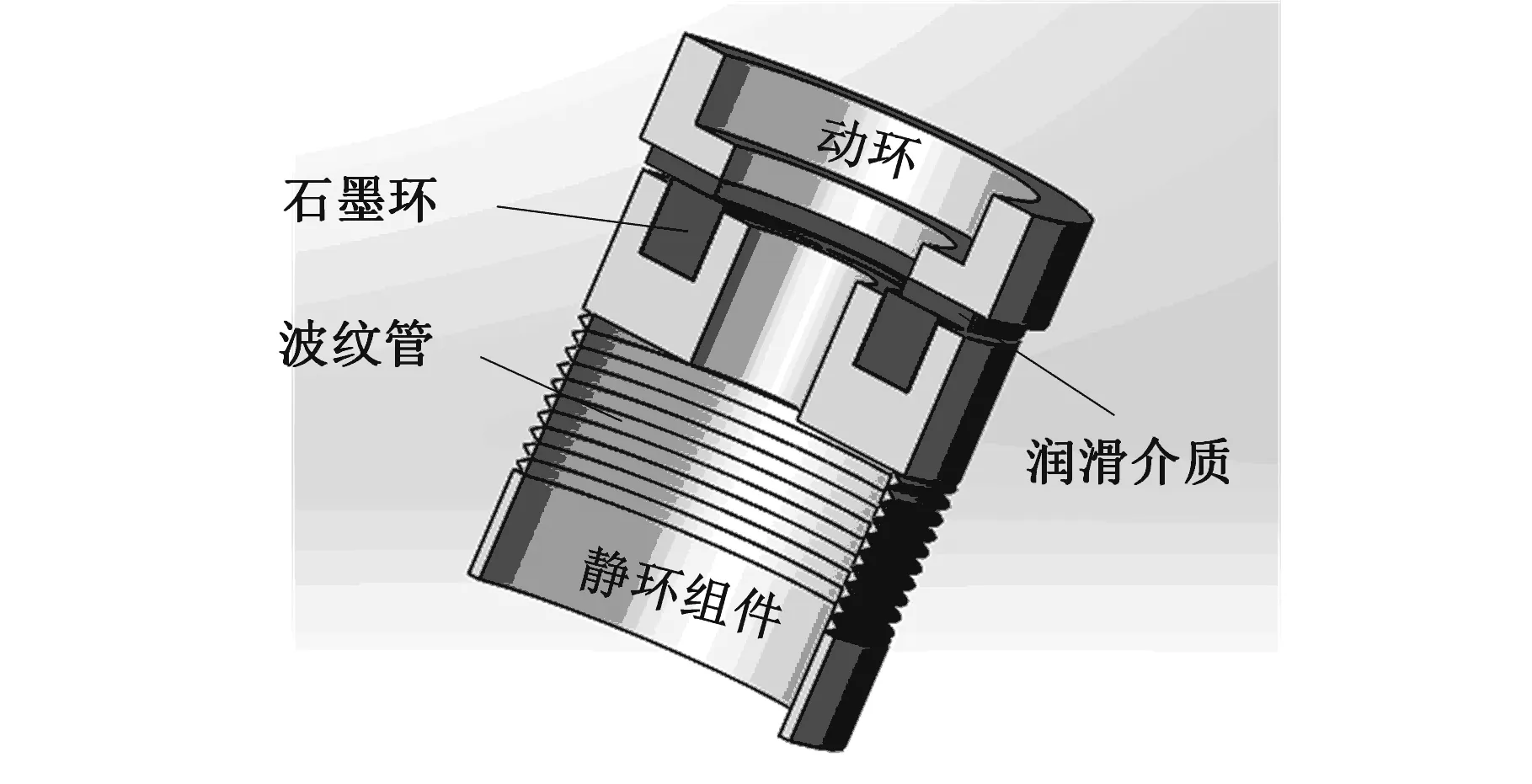

本文所研究的机械密封为波纹管式机械密封,图4为其结构简图,可以看出,该机械密封主要由动环组件和静环组件组成。动环组件固定在转子上,材料为9Cr18高强度不锈钢。由镶嵌于静环内的石墨环构成的静环组件安装在涡轮泵端盖上。石墨环由具有较好耐磨性和自润滑性的酚醛树脂浸渍石墨制成。表1是该机械密封的主要性能及结构参数。

图4 波纹管式机械密封结构简图Fig.4 Structure diagram of bellows type mechanical seal

表1 机械密封的主要参数

此类机械密封在工作时主要承受轴向力,其动环与静环之间存在一层0~50 μm厚的润滑膜。高压、高转速的运行环境中,机械密封润滑膜极易发生破裂,使得动环与静环发生碰磨,从而导致泄漏。润滑膜的分布对密封性能有较为重要的影响,所以润滑膜的分布特征是对该类机械密封进行性能评价的一项重要指标。

由1.1节中关于润滑膜单点厚度测量模型的描述可知,在对图4所示的机械密封进行润滑膜分布检测时,机械密封的动环相当于图2中的固体A,石墨环相当于固体B,动环和静环之间的润滑膜用一系列的弹簧来代替,如图5a所示。润滑膜分布检测时,先将石墨环以其圆心为中心均匀划分为n等分,检测时,在每个等分上均布置一个测点,如图5b所示。

图5 机械密封润滑膜分布的超声检测模型Fig.5 Ultrasonic testing model for distribution of lubrication film in mechanical seal

将测点C1和石墨环中心的连线定为基准线,测点Ci的位置信息可以通过该测点同基准线的夹角获得,如图5c所示。这些角度值组成了一个角度矩阵[θ1θ2…θn],在石墨环的不同位置布置传感器,由每个测点测得的膜厚h得到了一个膜厚矩阵[h1h2…hn],从而可得到这n个测点膜厚分布矩阵:

利用绘图软件将各测点数据绘制成相应的二维图形,通过对图形的分析可以得到润滑膜各点的分布情况。

2 机械密封润滑膜分布的检测实验

2.1 润滑膜分布测量系统的组成

本文对超声测试系统进行了分模块设计,整个系统由信号发生模块、超声发射-接收模块、数据采集模块及数据存储-显示模块组成,图6a为系统的组成原理图。信号发生模块的核心是高频信号发生器,可产生频率为10 MHz的方波信号以激发脉冲发生器产生脉冲信号。超声发射-接收模块由脉冲发生器及超声传感器等组成,脉冲发生器以10 MHz的重复频率向超声传感器发射脉冲,使超声传感器振动产生超声波,同时,脉冲发生器可接收超声传感器返回的超声电压脉冲信号,并通过声电转换将信号传递给多通道高速采集仪。超声传感器为收发一体式,型号为PZT5A1,测头直径为0.8 mm,厚度为0.5 mm。数据采集模块的主体为多通道高速采集仪,通道数为8,采样频率为100 kHz,采样位数为12。数据存储-显示模块为触摸式工控机,型号为LS530,主板型号为YH1037,图6b为测试系统实物。

图6 润滑膜超声测试系统组成Fig.6 The Lubricating film ultrasonic test system

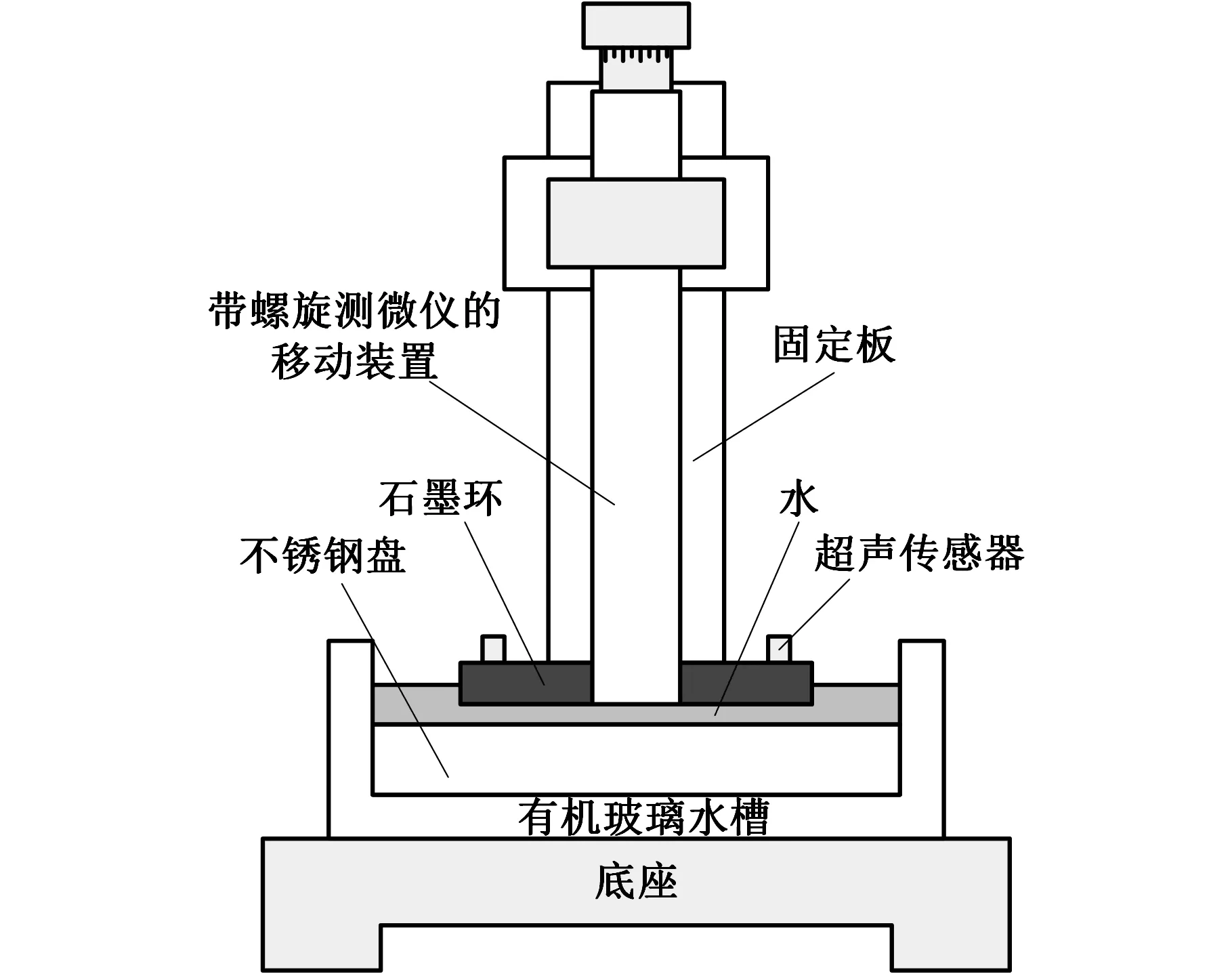

为了实现实验室的模拟测量,配备了一个可以模拟密封间隙以形成润滑膜分布的测量装置,如图7所示。该模拟装置由底座、玻璃水槽、固定板及移动装置等几部分组成,主要零部件使用精密的五轴数控机床加工。加工后,对零件的表面进行修研和质检,保证与模拟间隙有关表面的粗糙度Ra为0.8 μm,平面度为1.6 μm。

图7 润滑膜分布模拟装置简图Fig.7 The lubrication film distribution simulation device

装配时,采用高精度的测高仪和电感测微仪保证模拟测量装置与模拟间隙相关轴的垂直度和平面的平行度。测试过程中,先将石墨环用KD-855快干胶水粘接在移动装置的导杆下侧,胶水凝固后,将超声传感器按照标定的角度布置在石墨环宽度中心圆上,并将9Cr18盘固定在有机玻璃水槽中,通过调节移动装置上侧的螺旋测微仪(最小刻度为1.0 μm),使移动装置上的移动导杆上下移动。

测试开始时,石墨环与9Cr18盘处于接触状态,测试时将蒸馏水注入有机玻璃水槽,调节螺旋测微仪标定间隙,并用精度为0.1 μm的测高仪进行微调和校准,使模拟间隙为精确设定值5 μm、10 μm、20 μm后进行测试。

2.2 实验结果及讨论

本文是在室温下(20±1)℃进行的静态测量,润滑介质为蒸馏水。超声波在蒸馏水中的声速c由蒸馏水的体积模量B和密度ρ决定:

(4)

蒸馏水在20 ℃时,B=2.18 GPa,ρ=1 g/cm3,从而可得c=1476.5 m/s。

机械密封材料的声学参数对测量结果的精确度有直接的关系,材料成分及成形过程对其影响密切,因此石墨环和9Cr18盘材料的声阻抗需要实测得到。本文预先测得20 ℃时石墨环的声阻抗Z1=5 685 g/(cm2·s)、9Cr18盘的声阻抗Z1=5 686 g/(cm2·s),超声波入射频率f=3.76 MHz,代入式(3)可得

(5)

在模拟测量装置上分别进行间隙为5 μm、10 μm、20 μm的润滑膜分布检测,各测点重复测量3次,取平均值作为该点处的膜厚。实验设置的测点数为8,通过对各测点反射系数的测量来间接测量润滑膜的分布。本文选用石墨环与空气接触表面作为参考界面,该参考界面的反射系数约为0.96。涡轮泵机械密封端面摩擦副的实际粗糙度Ra约为0.1~0.4 μm,平面度约为0.3~1.6 μm。在实际运转情况下,动静环磨损会造成摩擦副粗糙度变大,为了更好地验证超声测量方法的可行性,选用的石墨环表面粗糙度Ra为1.6 μm,9Cr18盘的表面粗糙度Ra为0.8 μm,石墨环与9Cr18盘的平面度分别为2.0 μm和1.0 μm。各测点的反射系数由超声波在蒸馏水与不锈钢盘界面反射信号的频域幅值与超声波在参考界面反射信号的频域幅值的比值,和超声波在参考界面反射系数的乘积求得。得到测点反射系数R后,将其代入式(5)可求得测量点i的膜厚hi(i= 1,2,…,8)。

根据以上方法,本文获得了设定间隙为5 μm、10 μm和20 μm下的润滑膜分布,如图8所示,由图8a可以看出,测量结果与设定间隙较为接近,最大相对误差约为0.2 μm;由图8b、图8c可以看出,测量结果与设定间隙相差也不大,10 μm时的最大相对误差为0.4 μm, 20 μm时的最大相对误差为1.1 μm。

图8 润滑膜分布模拟检测结果Fig.8 The simulation test results of ubricating lfilm distribution

对3种间隙下的测量误差进行了综合,见图9,其中,每测点的误差为3次重复测量误差的平均值。3种间隙下的相对误差值分布在0.2~1.1 μm范围内,最大测点误差1.1 μm是在间隙20 μm时的测量误差,该误差仅占实际膜厚的5.5%,这在封闭环境内润滑膜厚度的测量上已是十分精确了,可见采用超声原理可对机械密封润滑膜分布进行较为精确的测量。此外,3种间隙下的测量结果在同一测点的3次测量值差别较大,这是由于声波的传递具有波动性,超声波频率的改变引起了测量值的增减。

图9 3种设定间隙下的测点误差Fig.9 Measuring point error under 3 setting gaps

笔者在模拟测量装置上了进行润滑膜分布的静态模拟测量。动环运转情况下,测量时的润滑介质从静态变为流体状态,超声波的声速和频率将会受到影响,此时,声速会变大,频率会变小,动态测量值会比实际值大。这种影响和润滑介质的黏度大小成正比,由于水的黏度非常低,所以动态与静态时的测量结果相差不大。因此,本文的静态测量结果可很好地作为动态测量时的参考。

3 结论

(1)本文针对机械密封润滑膜分布的检测问题,引入了超声测量技术,利用超声-弹簧模型建立了机械密封润滑膜分布的超声检测模型。

(2)构建了由信号发生模块、超声发射-接收模块、数据采集模块、数据存贮-显示模块所组成的超声润滑膜分布测量系统,并配备了模拟测试装置。

(3)在模拟测试装置上进行了润滑膜分布的检测实验,设定的密封间隙分别为5 μm、10 μm和20 μm,实验结果表明,润滑膜单点测量相对误差为0.2~1.1 μm,采用超声原理可对机械密封润滑膜分布进行较为精确的测量。

(4)本文的检测实验表明,膜厚5 μm时的检测精度最高,且测量误差随膜厚的增加而增大,说明采用超声-弹簧模型更适宜进行微小膜厚的测量。