自行式模块化运输车装船设计与实施

吕 超,杨风艳,单吉华,李 超,张子良,陈洪昌

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

在海洋工程建造场地,千吨级或万吨级的大型结构物建造完工后,常用的装船方式主要有2种:①滑道上建造完工的项目使用整体滑移的方式装船;②重量较小的结构物,使用浮吊或者履带吊吊装装船。近几年来,在海洋工程建造场地,伴随着液化天然气(LNG)核心工艺模块、溶剂脱沥青工艺模块、超长管廊模块、浮式生产储油卸油装置(FPSO)上部模块等结构物的建造数量和规模越来越大,逐步出现了第3种装船方式:使用自行模块化运输车(SPMT)进行结构物滚动装船。采用此种装船方式,结构物能在非滑道区域建造,大大提高了场地利用率,节约了滑道成本,加之SPMT高可靠性和卓越的可扩展性,大有异军突起之势。

由于大型结构物装船作业是陆地建造阶段的最后一步,也是最重要、风险最高的一步,在整个装船设计和实施过程中的每一步都必须确保安全可行。SPMT装船技术,一直垄断在国外几家专业的公司手中。本文在海洋石油工程(青岛)有限公司多次自主完成某国外项目SPMT滚动装船的基础上,对使用SPMT装船实施过程中涉及到的关键技术点逐个进行分析,期望对后续项目有所借鉴。

1 SPMT简介

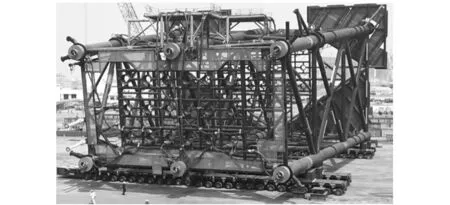

SPMT是一种模块化生产及组装的自行式平板车拖车,可以根据装载货物的不同需求配置各种结构、尺寸和重量,使用灵活、装卸方便、载重量大且对地面要求相对较低。SPMT的基础部件是4轴线车板、6轴线车板和动力模块。SPMT的牵引力由液压马达提供,液压马达的动力由置于设备末端的动力模块提供。图1和图2是使用SPMT进行组块和导管架滚动装船的照片。SPMT优点主要包括:①主要由3种单元组成,根据结构物重量和形状决定所需单元的数量和配置形式,可以适应任何形状和最大5万t结构物的运输;②最长的一个单元8.40 m,最宽的一个单元2.43 m,可直接装载至普通货车或集装箱中完成陆地运输和海洋运输,转场方便,不受地域限制;③自带动力,能够自行且操控方便;④配备多种转向模式,可基本实现任意方式的行走;⑤高精度就位纠偏功能,就位精度达到2 mm以内;⑥行驶在路面凸起或凹陷处时,能够保持车板上表面基本水平,保证被运输结构物的安全。

图1 组块使用SPMT装船

图2 导管架使用SPMT装船

2 SPMT运输计算

2.1 数据获取

在开始SPMT装船作业计算之前,需要获取以下数据:货物(包括附加的工装、支撑等和货物不分割的部分)的尺寸(长、宽、高)、重量和重心,SPMT尺寸、型号、速度、加速度、转向半径和摆放位置(坐标),运输路线路面、坡度,允许作业风速,捆扎用索具机具的性能,支撑点的位置和数量等数据。

2.2 SPMT净轴载计算

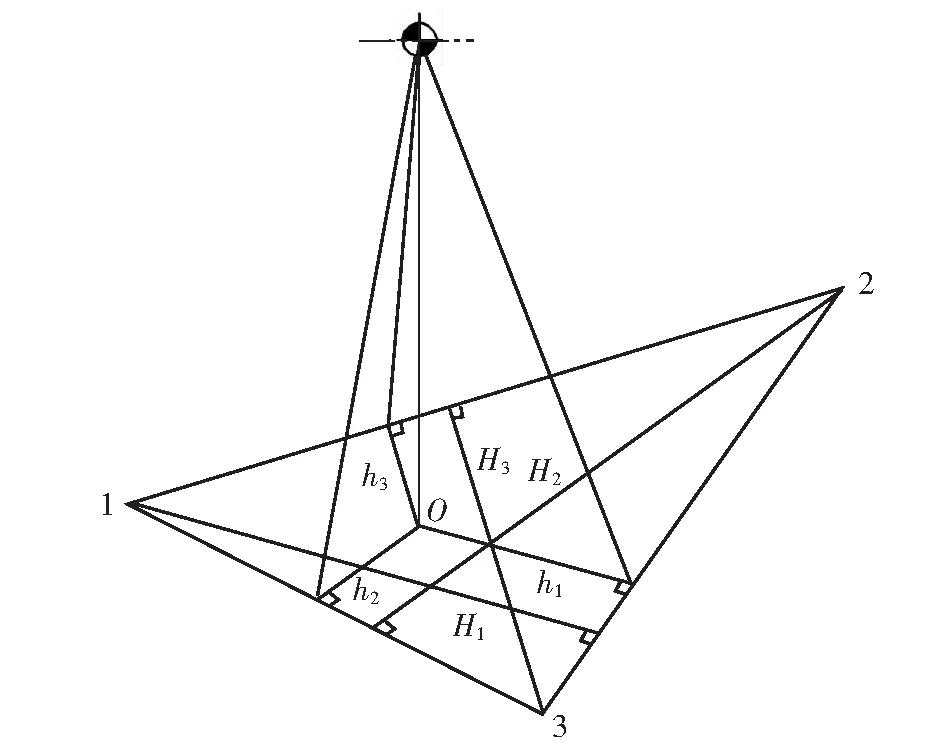

由图3所示,支撑点位置(坐标):

(1)

式中:(x,y)为支撑点的坐标;(xi,yi)为该支撑点区域每一个悬挂的坐标;n为该支撑点区域悬挂的数量。

图3 三点支撑情况下各支撑点载荷分解图

净轴载FJi计算公式:

(2)

式中:mc为货物的总质量;g为重力加速度;i为支撑点的编号;Hi为支撑点i到另外两支撑点连线的垂直距离;hi为货物重心在支撑区域的投影O到i之外两支撑点点连线的垂直距离;Ni为支撑点i的轴线数量。

2.3 SPMT动轴载FDi计算公式

(3)

式中:Fwi为风载对支撑点i的不利因素转化力;Fai为加速和制动对支撑点i的不利因素转化力;Fsi为地面坡度对支撑点i的不利因素转化力;Fti为转向对支撑点i的不利因素转化力;Ni为支撑点i的轴线数。

2.4 SPMT大梁强度校核

2.4.1 最大弯矩校核

支座点的弯矩方程[1]:

(4)

支座处的剪力计算公式[1]

(5)

(6)

式中:FS左n为支座n左侧的剪力;FS右n为支座n右侧的剪力;Mp→n为支座n与支座n-1之间中点的弯矩;Mp+1→n为支座n与支座n+1之间中点的弯矩。

2.4.2 最大剪力FSMAX计算

FSMAX=MAX(FS左n,FS右n)。

(7)

2.5 地耐力FG校核

(8)

式中:Foi为SPMT轴重;t为路面硬化处理深度。

2.6 货物稳定角γi验算

(9)

式中:H′为重心到支撑面垂直距离。

除上述6个方面的计算外,还需进行驱动力、制动力和货物捆绑校核,所有校核计算均通过后,SPMT配车所需要的轴线数和动力模块数量也将随之确定,得到SPMT配车图。

3 SPMT通过性设计与实施

3.1 SPMT通过性设计

SPMT装载结构物通过栈桥时,各液压分组内的悬挂行程发生变化,需对通过性进行分析,以确保SPMT的行程符合装船要求。栈桥一端铺设在码头上,一端连接在船侧。SPMT通过栈桥时每一个独立悬挂支撑处,液压油缸的行程各不相同,从而保证车板上表面基本处在同一个水平面内。因此,模块装船时,码头、栈桥、船甲板3个点的高差应在SPMT安全行程内,否则将会造成以下严重的后果:①栈桥上表面最高点处的液压缸行程达到最低,可能引发车板断裂;②码头端车板液压缸行程达到最高,造成车轮离地,其余轴线超载。因此,使用SPMT装船时,SPMT通过性分析往往是设计者应着重考虑的关键因素之一。

3.2 模块通过性设计

除考虑SPMT通过性,模块通过性也须考虑。由于模块上船之前,会在船舶甲板上提前安装海运支墩,模块上船后,需将模块立柱放置在海运支墩上。SPMT通过栈桥后,还必须保证模块的立柱距离船甲板高于海运支墩,两者之间最好留有一定距离的间隙,否则,虽然SPMT能够通过栈桥,但模块立柱却和海运支墩发生干涉。此时,如果SPMT还可以整体上升,那么装船作业能够继续。模块通过性设计除上述2个方面外,还应该综合考虑外界环境,例如波、流、涌、风、船舶调载能力等因素对船舶甲板和码头高差之间的影响,保证装船作业的安全。

3.3 SPMT通过性实施监测

图4为在实际装船作业中,码头上放置专用测量标尺,用于监测整个装船作业过程中船舶甲板和码头之间的高差,这个高差须控制在要求的范围内,如果超过要求的范围将造成非常严重的后果。因此,在装船作业中,SPMT指挥和码头船长通过这个高差的变化,指挥船舶调载和SPMT行车速度等关键因素。在实际装船作业中,方案设计人员和SPMT指挥需对这个高差变化所造成的后果有一定的预判能力和紧急情况出现时的瞬间反应能力。除了监测此高差之外,还需要多名人员配合监测、实时沟通,在整个装船过程中,需对SPMT各个液压支撑区域的高度、压力、轮胎状况、可能的碰撞等全程进行监测,保证装船作业的顺利进行。

图4 高差监测

4 行驶路线

SPMT行驶路线,需提前进行规划,根据现场、现场到码头的路线勘查情况、系驳图、甲板布置图和海运支墩布置图,选择合理的运输路线,并将与运输相关的、冲突的物件和运输需要预留的空间标识在运输路线上,必要时,在转弯、登船等节点,标识主要作业人员和监控人员的位置安排。

运输路线信息至少包含:始发地初始位置、转弯轨迹、滚装初始位置和驳船就位位置的SPMT装载图,运输路线净宽尺寸(如果高空有障碍物,还需净高尺寸和通过空中障碍物的图纸),始发地、滚装初始位置、方位发生变化位置的方位图,驳船上SPMT轨迹发生偏移的尺寸和位置,地耐力报告或地基处理意见,以及主要作业人员和监控人员布置图等。路线勘查时有明显缺陷的(凹凸、松软),需明确说明区域并注明解决办法。在驳船上SPMT轨迹发生偏移须明确标识。

5 装船窗口设计与实施

无论是哪种装船方式,都是将模块重量往船舶上转移的过程。当SPMT轴线滚动至船舶上时,模块的重量也随着SPMT逐步上船,此时,船舶一方面借助潮水上涨抵消部分模块重量,另一方面借助船舱往外排水抵消大部分模块重量。装船时机取决于驳船的调载能力和潮水,应根据驳船的调载能力和潮水情况设计装船窗口,以便于参与装船作业各方在此之前完成各项准备工作。

如果驳船的调载能力和潮水高度满足全天候滚装作业,该设计可以忽略,否则,应选择在涨潮时间段进行滚装。根据当地潮汐表和实测情况,选择高潮平潮期前夕作为装船开始时间,根据货物的尺寸和调载能力预测装船作业的时间,建立一个装船作业窗口。一般情况会设计3~5 d的装船窗口,如果时间有变化,应及时进行设计变更。装船窗口为计划值,也是最佳时机,实际起始时间为涨潮期间驳船通过调载达到预期高度、完成栈桥铺设、具备滚装条件的时间。

6 货物保护和防滑措施

SPMT运输装船的货物多为表面含漆的金属结构,表面需要保护,同时需要通过增加货物、SPMT车板、支撑结构之间的摩擦,或增加一定的捆扎措施确保SPMT、SPMT车板和支撑结构的相对位置保持不变。防滑物件的选择应充分考虑货物的材质、强度、表面油漆情况。油漆薄的应采用吸油棉,油漆厚的可采用木头和胶皮,材质软的货物选用吸油棉或者胶皮,木头则要选择松软一些的胶合板等,硬质的枕木适用油漆厚度足够、材质强度较高的货物。另外硬质的木材除了增加摩擦之外,还可发挥一定的分载作用。

防滑物件:铺设防滑物件(木头、胶皮、吸油棉等)可以增加摩擦力,将选用的防滑物件铺设在SPMT、支撑结构和货物支撑面之间,标注形状、尺寸、数量、规格,优先选择硬质木材(比如油浸枕木),便于计算尺寸,提高SPMT布置图的精度。

捆扎机具:通过捆扎机具不但可以增加摩擦力,还可以对货物增加力的束缚。采用捆扎机具,将货物和SPMT牢固连接在一起。捆扎机有链条、紧绳器、手拉葫芦、卸扣等通用性产品,有时也有针对特殊货物特制的机具,灵活使用可以给运输带来便利。

货物捆扎:货物摩擦力不足以满足运输过程中SPMT与货物保持相对位置不变,或者尽管货物摩擦力足够,但是作为一种保护措施,须要设计相应的捆扎措施,供施工作业人员参照执行。应在货物结构和SPMT的固定捆扎点上,选择合适的捆扎位置,通过捆扎机具连接。捆扎应充分发挥其对货物力的束缚作用,采用“八”字形捆扎方式。图5是一种捆扎方式示例。

图5 货物捆扎

7 组织实施机构

装船作业必须具有完整的组织机构,组织机构内部必须有合理的沟通方式。组织机构中的人员分工至少包含:①装船领导小组,主要人员包括业主方、装船经理、海事保险负责人、业主安全监督、船舶代理等;②船方实施小组,主要人员包括船舶主管、船舶调载人员、码头船长等;③SPMT实施小组,主要人员包括SPMT指挥、SPMT监测人员、SPMT操作手、方案设计工程师;④装船作业辅助小组:主要人员包括场地监督、系泊辅助人员、测量人员、装船固定人员等。

确保装船作业时所有小组间人员的交流都能够直接传达给装船经理。各个小组之间的交流必须被装船经理监督。装船作业时的交流需根据现场情况,通过面对面的交流,或通过双向无线电系统。小组间的沟通由固定人员完成,且必须统一沟通语言;小组内的沟通需实时无障碍一对一、一对多或多对一沟通,每个小组内使用同种沟通语言即可。使用分配好频道的高频无线电进行交流,所有作业人员在各自负责的作业地点,负责各自的工作任务。当开始装船的指令下达后,所有装船作业和所涉及到的人员在装船经理和业主装船监督的指挥下作业。装船过程中,SPMT指挥和码头船长直接进行沟通,当他们意见不统一时,由装船经理负责协调处理。

8 结束语

SPMT装船设计与实施要点主要包括:运输计算、通过性设计、行驶路线、装船窗口、货物保护、组织实施机构等。运输计算是整个运输装船作业的基础,设计人员务必保证计算结果的准确性和施工指导价值。本文对SPMT装船设计与实施要点进行了概况性分析,在具体作业中,应根据不同情况进行具体分析,制定应对措施,保证作业安全。