淀粉塑料与传统船用涂料的实用性比较

李国祥,范春华,尹衍升,张拥军

(1.上海海事大学 商船学院,上海 201306;2.上海海事大学 海洋材料科学与工程研究院,上海 201306;3.上海华润大东船务工程有限公司,上海 202156)

海洋中的污损生物又称海洋附着生物、固着生物或周丛生物,是指一切附着在海上人工设施、浮标和船底上的微生物、动物和植物的总称[1]。海洋污损生物对船舶的危害主要表现为:影响船舶的经济性能;危害海水冷却管路;加速船舶设备及船体的金属腐蚀,破坏船体表面的保护漆膜;影响水面以下船舶设备的使用性能;影响船舶的正常营运。目前,防止海洋生物污损船体的常用措施有:使用具有杀灭作用的防污涂料;使用可脱附型涂料;采用阻止污损的防污方法。另外,目前正积极研发的防污措施还包括:研制新型防污材料、利用纳米技术防污、利用微胶囊包复技术防污、表面植绒型防污技术以及利用微相分离结构技术防污。

1 淀粉塑料的研究现状

1973年英国科学家格里芬发明了一项填充型淀粉塑料的专利,并针对该专利发表了一篇有关淀粉填充型聚乙烯塑料的论文,随后激发了各国相关研究机构对可降解淀粉塑料的研发热情。淀粉塑料的种类主要有淀粉填充塑料、淀粉共混塑料和全淀粉塑料等3大类型。属于新材料的淀粉塑料的应用有:一次性发泡淀粉塑料餐具、发泡包装材料,农业用淀粉塑料地膜,医药及农药的药力缓释淀粉塑料外膜等[2]。加拿大劳伦斯淀粉有限公司研发出了一种叫ECOSTAR的淀粉母粒,它是一种经化学改性的、非食用、可添加至各种类型塑料的改性淀粉母粒。美国农业部的开发人员将含40%~60%胶化淀粉水合物添加到乙烯丙烯酸(EAA)中,经混合压制成薄膜,用作农业地膜。美国普渡大学的研究人员采用阳离子聚合反应开发出了分子量和物性均能有效控制的含淀粉20%~30%的淀粉接枝聚苯乙烯[3]。德国巴特尔纪念研究所利用青豌豆获取的淀粉直接加工成可以替代PVC的薄膜,能在潮湿环境或水中完全生物降解[4]。

我国于上世纪八十年代开始研发在聚烯烃类和聚苯乙烯中添加或共混淀粉填充型降解塑料,并逐渐形成对这类淀粉塑料研发和生产高峰。中科院长春应用化学研究所、中科院兰州化物所、江西省科学院、天津大学、华南理工大学、绿维新材料(深圳)有限公司、天津工业大学材料科学与化学工程学院、武汉华丽科技有限公司等科研单位陆续公布了热塑性淀粉生物降解塑料的研究成果[5]。研究主要集中在全生物可降解方面,并对热塑性淀粉塑料(TPS)、可降解聚合物/淀粉共混物、淀粉/天然高分子共混物等淀粉塑料做了集中研究。

目前大多数全生物降解淀粉塑料主要用作传统塑料制品的替代材料,但从塑料的环保角度看,其降解速率不够快;而对于将淀粉塑料用作船舶涂料而言,这种较慢的降解速率是求之不得的。目前,淀粉塑料的可控降解仍属于实验研究阶段[6]。

2 淀粉塑料的主要性能

淀粉塑料的种类繁多,分类复杂,按其组成方式的不同有淀粉填充塑料、淀粉共混塑料和全淀粉塑料3大类。根据所填充或共混的淀粉不同,还有原淀粉和改性(塑性)淀粉之分[7]。由于在淀粉填充、共混或所谓的全淀粉中往往需要添加各种助剂,且在生产过程中要经过多道工序,即使原先是未经处理的未添加任何制剂的原淀粉也很难界定最终形成的是某种类型的淀粉塑料。实际上有时很难严格区分上述3类淀粉塑料,因此上述各类淀粉塑料的提法在内容上有时是相互交叉的。

2.1 淀粉填充塑料

以植物淀粉为填充剂的淀粉填充塑料,又叫生物破坏型塑料,是淀粉与聚乙烯(PE)、聚丙烯(PP)等通用的普通塑料相混合而形成的一类具有一定降解程度的塑料。严格意义上讲,淀粉填充型塑料并不具有真正意义上的降解性,其降解后所残余的普通塑料是难以再次回收处理的,淀粉填充型塑料主要有如下优点。

1)生产工艺相对比较简单,没有复杂的化工处理过程,只需经过一般的物理方法就可实现。

2)同时淀粉是可再生产品,可从含量较高的农作物如玉米、马铃薯等中提取,产量非常丰富。

3)与石油化工产品树脂相比淀粉价格相对便宜,因而降低了利用淀粉塑料产品的整体成本。

4)淀粉塑料中的淀粉分子能在各种环境中降解或灰化,最终形成二氧化碳和水,不会对水、土壤和空气环境造成污染,具备完全的生物降解能力。

2.2 淀粉共混塑料

淀粉共混塑料是指淀粉与少量的合成树脂如PE合成树脂、乙烯/丙烯酸(EAA)共聚物、乙烯/乙烯醇(EVOH)共聚物、聚乙烯醇(PVA)或其他天然高分子(如纤维素、木质素等)共混而形成的一类淀粉塑料。由于其主成分淀粉的含量高达 30%~60%,故其特点是淀粉含量高,部分种类产品可完全降解。

武汉大学的唐汝培等人利用溶液共混法制备出的魔芋葡甘聚糖/羧甲基淀粉(KGM/CMS-Na)共混膜,并研究其水蒸气透过率和力学性能等。表明:KGM/CMS-Na共混膜中KGM与CMS-Na存在分子间氢键,具有良好的相容性及强烈的相互作用;共混膜的阻水性能及拉伸强度随CMS-Na的加入而显著提高。KGM/CMS-Na共混膜的阻水性能最佳时CMS-Na含量为20%,此时其水蒸气透过率为86.4 mg/cm2, 比纯KGM膜的水蒸气透过率下降了26.4%,同时拉伸强度达最大值的67.1 MPa,比纯KGM膜的拉伸强度提高了191.7%。

黑龙江大学的江晓翊研制的热塑性淀粉(TPS)共混改性PBS高分子材料,发现经铝酸酯偶联剂L-3Z处理后的共混材料(TPS含量为15%的时候)的拉伸强度为22.04 MPa,断裂伸长率为86.75%,弹性模量为0.12 GPa,定应力伸长率为1.28%。改性前PBS的力学性能为:拉伸强度为28.179 MPa,弹性模量为0.165 GPa,定应力伸长率为0.627%,断裂强度为24.11 MPa。所制备的共混材料极大地提高了断裂伸长率,并具有良好的韧性[8]。

法国包装工程学校的L. Averous等将不同组分的热塑性淀粉TPS和聚已酸内酯PCL融容混合后挤压喷出,对获得的热塑性共混塑料进行了如下特性试验:拉伸和冲击试验、DSC示差扫描量热试验、DMTA动态力学分析试验及疏水性试验(接触角测量)。材料的老化研究发现,经挤压喷射后获得的材料其结构在数周后发生了变化;添加到基质TPS中去的PCL比纯TPS更具有某些特点,在PCL浓度较低(如质量比为10%)时,仍能使混合材料具有低弹性、高水气敏感性和高收缩性等性能[9]。

2.3 全淀粉塑料

全淀粉塑料是指仅有淀粉组分且不添加或添加很少其他可以降解的成分和助剂、颜料等的一类新型塑料,目前主要指热塑性淀粉塑料。热塑性淀粉是将原淀粉通过一定的方法使之分子结构无序化,从而让淀粉在加热时能发生流动变形,冷却后可以保持一定形状的热塑性,故又叫无构淀粉。

对以水为增塑剂的热塑性淀粉的力学性能,荷兰乌得勒支大学的Van Soest等进行了测试,结果表明水的添加量在5%~15%之间最为适宜。英国曼彻斯特大学的Stepto等分析了以水为增塑剂的热塑性马铃薯改性淀粉的力学性能。结果表明:含水量为13.5%时的屈服强度为42 N/mm2,含水量降为9.5%时的试样屈服强度上升至68 N/mm2。荷兰格罗宁根大学的罗伯特等人对以甘油作为增塑剂的各种热塑性淀粉进行了分析。认为淀粉的玻璃态转化温度Tg对其力学性能有一定的影响,即Tg越低,热塑性淀粉的模量、拉伸强度、冲击强度和断裂伸长率等也越大;淀粉中直链淀粉的含量越高,其玻璃态转化温度Tg也越低。北京大学的有关研究人员及日本原子能研究所的吉井等分别研究了用甘油和聚乙二醇为增塑剂并经电子束辐照的热塑性淀粉塑料。他们成功制得了淀粉塑料薄膜,并发现经辐照后薄膜的拉伸性能得到了加强,原因是辐照使各组分分子发生化学反应,形成复杂的网络结构。法国鲁昂大学的Sreekumar等研究了在热塑性小麦淀粉中添加剑麻纤维的性能影响,结果表明添加剑麻纤维后,热塑性小麦淀粉的流动性有所下降,但拉伸性能却得到了增强。

3 淀粉塑料与传统船用涂料的实用性比较

3.1 淀粉塑料与普通环氧漆成本比较

涂料的使用成本,目前一般采用以确定的单价乘以喷涂总量的方法来计算。单价的计算方法主要有2种,一种是按钢结构的总体表面积计算每平方米的涂装成本,这种算法比较合理,但计算繁琐,适合于钢结构用量较小的工程。另一种方法是按钢结构的重量来计算每吨钢结构的涂装成本。由于钢材的结构千差万别,实际钢结构每吨的表面积又有很大变化,使用这种方法较难精确体现涂装成本,但由于钢材成本大多按重量计价,故这种方法适用于大型工程的涂装统计。通常按钢结构图纸估算一个每吨平均面积,确定每平米的涂装成本,再折算成每吨的价格[10]。

涂装的成本还受到以下几方面因素的影响:涂料的型号及品牌,涂膜的厚度与道数,施工工艺和现场环境。表1和表2是普通环氧漆及热塑性淀粉塑料市场价格比较表。

表1 普通环氧漆市场批发价 元/升

表2 热塑性淀粉塑料市场批发价 元/千克

从表1、表2可得,普通环氧漆平均市场批发价为2.95 元/升,按普通环氧漆的密度1.6 kg/L计算,普通环氧漆平均批发价为4.72 元/千克。热塑性淀粉塑料的平均市场批发价为6.50 元/千克。由于热塑性淀粉塑料是以固态形式出售,而环氧漆是以液态的形式出售,故如果将热塑性淀粉塑料的单价折算成液态时的话,平均价是固态价的1/7,即热塑性淀粉塑料的平均批发价为0.93 元/千克。从而可以得出以可涂膜面积计算,热塑性淀粉塑料的平均市场批发价是普通环氧漆的1/5左右,这在单价上有很大的优越性。

3.2 淀粉塑料与普通环氧漆生产工艺比较

淀粉塑料的生产工艺需要根据使用目的的不同而有所不同,这里的淀粉塑料是用于喷涂于船体外侧的,实际上只需要将原淀粉加工成热塑性淀粉颗粒即可完成预制工艺。

现以热塑性糯米淀粉塑料的生产工艺为例加以简单说明。在糯米原淀粉中加入适量蒸馏水,使含水量达总体质量的20%,再按柠檬酸∶甘油∶糯米原淀粉= 0.4∶0.3∶1的比例使甘油和柠檬酸与糯米原淀粉混合,进入高速搅拌机经5 min搅拌后密封存放24 h。24 h后将此混合物取出放入带有加热器的电动搅拌机中边搅拌边加热(加热温度为120 ℃)1 h,取出后将其放入烘箱中,设定40~50 ℃的温度干燥约2 d,经干燥后的原料研磨成细粒后即成热塑性淀粉塑料的母粒[11]。

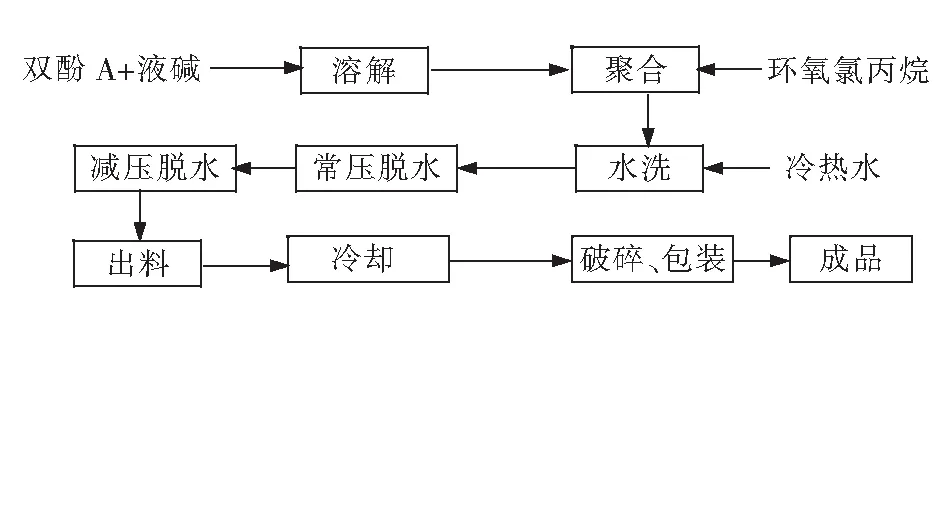

普通环氧漆多以环氧树脂为基料,在此以环氧树脂的生产工艺为例加以简单说明。如图1所示,按比例混合的液碱、双酚A、水送入反应釜内加热搅拌至70 ℃溶解。降温并稳定至47 ℃,从高位槽一次将定量环氧氯丙烷加入釜内聚合。经升温、注入冷水、树脂下沉、吸尽碱水、注入热水、注入冷水、停止搅拌及吸尽碱水等多次工序,在pH值<7时常压脱水、减压脱水和过滤,制得成品。

图1 环氧树脂生产的工艺流程

从以上工序可以看出环氧树脂的生产要经历聚合、水洗、脱水等工序,期间还有温度、压力的控制要求,因而相对而言比较复杂。

3.3 淀粉塑料与普通环氧漆毒性和环保性能比较

由于淀粉塑料以食物淀粉为原料,只添加了少量蒸馏水、柠檬酸、甘油等无毒助剂,可以说是真正的无毒环保材料。

普通环氧漆是由树脂、色粉、溶剂、助剂等制成,其中有些色粉和溶剂是有毒的。环氧漆中在未固化时含有的少量未缩聚的单体和添加剂等也有毒性。人员在生产和使用过程中接触环氧漆可引起皮肤干燥、皲裂、皮炎,过敏性皮肤病,皮肤和鼻黏膜损害;吸入肺内可引起肺炎、肺出血和肺水肿,眼结膜和呼吸道可有明显刺激症状,短时间内吸入较高浓度的环氧漆气体可致中枢神经系统麻醉;严重者甚至出现躁动、抽搐、昏迷等症状,可出现明显的心脏损害。目前也有环保型无毒环氧漆,但成本也相应较高。

4 结束语

利用淀粉塑料的可降解特性,在船体经冲砂后上完底漆,再喷涂上1层淀粉塑料,后再涂上1层常规油漆,干燥后继续喷涂第2层淀粉塑料,最后涂上外层防污油漆。这样船舶在营运过程中如遇海藻及贝类吸附,由于第1表层油漆的防污作用,抵挡了部分污损生物的吸附,即便它们成功吸附到船体的第1表层油漆表面,位于第2表层的淀粉塑料

会发生降解作用,其层内会因降解而使层膜龟裂成鳞片状细小而略有粘连的松散层。随着船舶的航行而形成水流冲刷作用,在污损生物吸附的微小区域表面会因为应力较大而使第1表层油漆破碎,并加速该区域淀粉塑料的降解,从而使污损生物随该区域的降解而自动脱落。由于第2表层的淀粉塑料不可能1次性大范围全部脱落,对整个船舶表面而言这种降解作用可伴随很长的时间。即便第1层淀粉塑料全部降解脱落,可由第3表层油漆及其下一层的淀粉塑料继续起着类似的防护作用,从而实现船体防污防腐,提高船舶的经济性。