海上平台原油发电机组原油模式首次在陆地调试的实施要点和应用

王鹏程,王凯坡,艾 荣

(海洋石油工程股份有限公司,天津 300452)

海上平台原油发电机组在陆地调试期间因受技术、环境和资源准备等因素限制,通常仅能完成柴油模式的调试工作。原油模式需要到平台投产、引入处理合格的原油后才能进行调试,海上调试的高风险和不确定性,使工作成本和工期大幅增加。所以,在陆地完成原油发电机原油模式的调试,对项目成本节约、工期控制和安全管理都有非常重要的意义。

国内某平台原油发电机陆地调试期间,对原油模式调试涉及的技术方案和风险防控进行了深入研究,解决了原油选型、流程控制、资源储备、风险管控等难题,第1次在陆地实现了海洋平台原油发电机组的原油模式调试。

1 主机原油模式调试流程分析

通过总结和归纳已有的调试流程和经验[1],进行原油主机调试流程的分析。经过分析整理,将原油主机柴油模式调试流程进行统筹整理,如图1,涉及到多个辅助系统,且辅机数量众多。通过分析流程,清晰体现各个环节的逻辑关系,有计划有目的的去打通前置条件,实现多条路径同步并行开展。

2 调试准备工作

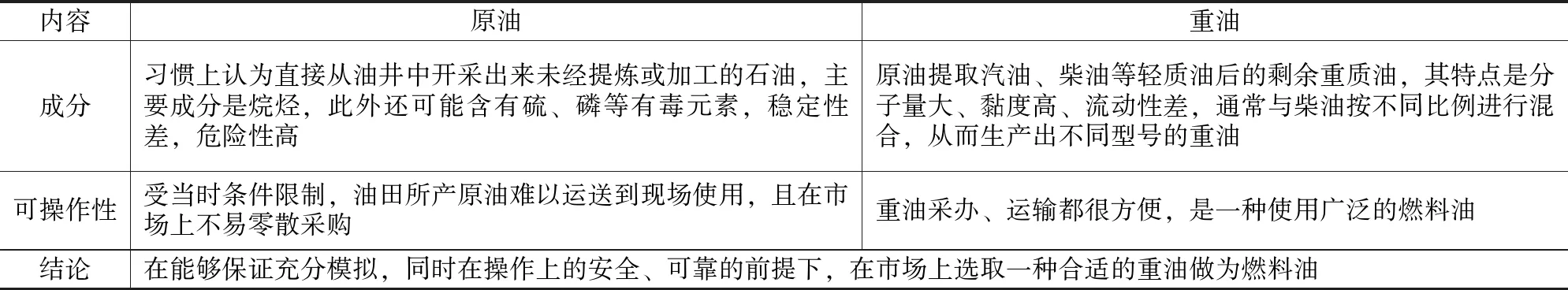

2.1 燃料油选型

在陆地进行发电机组原油模式调试,目的是对原油分油机、原油增压橇、燃油循环橇等主机辅助设备进行调试,检查主机燃料模式切换的控制逻辑,模拟实现原油模式的工况运行,测试设备和系统的功能和性能是否达到设计标准和要求。因此选择一种能够充分模拟该平台所产原油且又便于采买、运输、储存的燃料油,是进行原油模式调试的前提条件,表1为燃油选型对比。

图1 主机原油模式调试流程

通过对市场上能寻到的各种重油组分与设计资料和厂家技术规格书中对原油的组分要求进行研究和比选,发现50 ℃下1.8×10-4m2/s的标准重油满足技术要求。因此,采用重油代替原油进行主机的原油模式调试,该重油技术参数见表2。

2.2 安全措施

工艺隔离:要使投入的设备和管线处于受控状态。将不投入的管口加盲板进行隔离,所有排放口要接管线排到临时储存罐。其中,分油机的分油过程排渣量很大,除了定时排渣和渣油数量积攒到需要排渣的量时进行排渣动作外,分油机每次启机和停机均有一次冲洗排污过程,而分油机调试过程难免会多次启机,因此,要充分考虑临时渣油罐的容积。原油沉降柜和日用罐的放空口直接连到火炬臂,因此平台的放空管网都会进可燃气,需要将其他设备的放空管线全部加盲板隔离,确保可燃气不会扩散到其他设备、系统。

表1 燃油选型对比

表2 重油技术参数

区域隔离:主机房、应急机房、开关间、原油沉降柜、日用罐、分油机、增压橇、燃油循环橇、滤器橇、顶层甲板放空口等涉及区域进行隔离。

安全宣贯:组织各施工单位的安全员,对主机原油模式调试的危险性进行宣贯,提高所有现场人员的安全意识。分设备、分区域安排专人负责巡检,同时要求施工单位也安排专人监督。

惰化控制:原油沉降柜、日用罐在进重油前先用氮气进行长时间惰化,使含氧量降到4%以下。对罐进行氮气置换,时实监测可燃气浓度。降低罐内氧气、可燃气含量,防止爆燃的情况发生。

3 燃料模式切换逻辑

3.1 柴油-原油模式切换

柴油到原油模式的切换只能通过手动操作控制阀门实现。切换步骤:

1)柴油模式下启机,加载。

2)原油增压橇进口三通阀手动选择原油模式,启动原油增压橇,确认增压橇工作正常。

3)燃油循环橇进口三通阀手动选择到原油模式,回油三通阀选择回流至原油日用罐。

4)确认燃油滤器撬进口三通阀选择来自燃油循环撬。

5)检查主机运行情况,观察燃油黏度和温度是否逐渐升高,当黏度值升高至10×10-6~13×10-6m2/s,温度100~127 ℃时,确认柴油-原油模式切换成功。

3.2 原油-柴油模式切换

1)从原油增压橇切换,如图2所示。

图2 从原油增压橇切换流程

手动切换:将原油增压橇燃油进口三通阀选择到柴油模式。

自动切换:①主机房可燃气浓度大于20%;②原油日用罐液位低。

2)从燃油循环橇切换,如图3所示。

手动切换:将燃油循环橇进油三通阀选择来自柴油增压橇。

自动切换:①燃油泄露;②真空度大于100 kPa;③机体通风机停止运转;④机体内燃气浓度大于20%;⑤燃油压力小于100 kPa;⑥燃油温度低于500 ℃;⑦燃油黏度大于30×10-6m2/s。

图3 从燃油循环橇切换流程

3.3 燃料模式切换注意事项

切换过程中要注意检查各阶段燃油系统各附属设备和主要控制阀门的工作状态,设备状态见表3,确认切换过程按程序进行。

3.4 试验负荷的要求

主机从原油模式切换成柴油模式时,模式切换的过程就是通过主机的对外做功把系统中原有的燃油消耗掉的过程,因此负荷越大,主机燃油消耗油率越高,切换效率就越高。同时,由于重油黏度较大,应尽量降低主机在原油模式的工况下空载运行时间,避免损坏喷油嘴。因此,应保持合理的试验负荷。

4 陆地进行主机原油模式调试的优点和经济效益

4.1 优点和作用

1)在陆地调试完成原油分油机、增压橇、循环橇等主机辅助设备的调试,能够及时发现设备在安装、接线、控制逻辑、性能等方面的问题,有利于问题的解决和处理。

2)积累了原油主机的调试经验,以往项目在陆地调试时仅做柴油模式调试,通过该项目的实践证明在陆地进行主机的原油模式调试也是可行的。

表3 设备状态表

3)进一步实现了陆地调试最大化,主机的原油模式调试时间从投产后提前到陆地完工前,大大缩短了海上联调周期。

4.2 经济效益

1)具有较大的潜在经济效益:海上联调期间,如果用主机烧重油给平台供电,首先能省去租用临时发电机的费用,其次重油价格约为柴油的一半,能节约大量燃油成本。

2)以该项目为例,联调期间电力需求1 500 kW,此工况下主机耗油率约为0.5 t/h,每天就能节约柴油费用4.8万元。

3)以往项目在平台投产后才进行主机原油模式调试,而这期间主机只能使用柴油作为燃料,单台主机负荷约为5 000 kW,此工况下主机耗油率为1.6 t/h,如果使用重油替代柴油,单台主机每天可节约燃油费用15万元。