基于RFID技术的压裂滑套控制系统设计

,

(1.川庆钻探工程有限公司 长庆钻井总公司, 西安 710021;2.长庆油田分公司 储气库管理处,陕西 靖边 718500)

水平井分段压裂技术是提升石油产能以及开采效率的有效途径,但随着水平井长度和压裂级数增加,井内的流动性受到了严重的限制,且施工复杂[1]。为了有效地克服这些弊端,设计了一种基于射频识别技术(RFID)的压裂滑套控制系统,该系统是将RFID技术与控制系统有机结合,通过向井内投放RFID标签球,当控制系统中的识别模块识别标签球中的信息后,系统根据相应指令驱动压裂滑套系统工作。系统能有效地识别标签球中的信息,可实现对滑套的多次压裂,能有效地提高石油的开采效率[2]。

1 系统组成

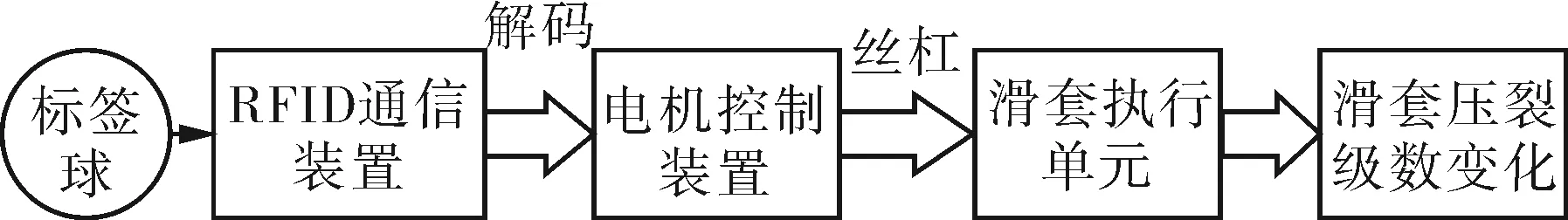

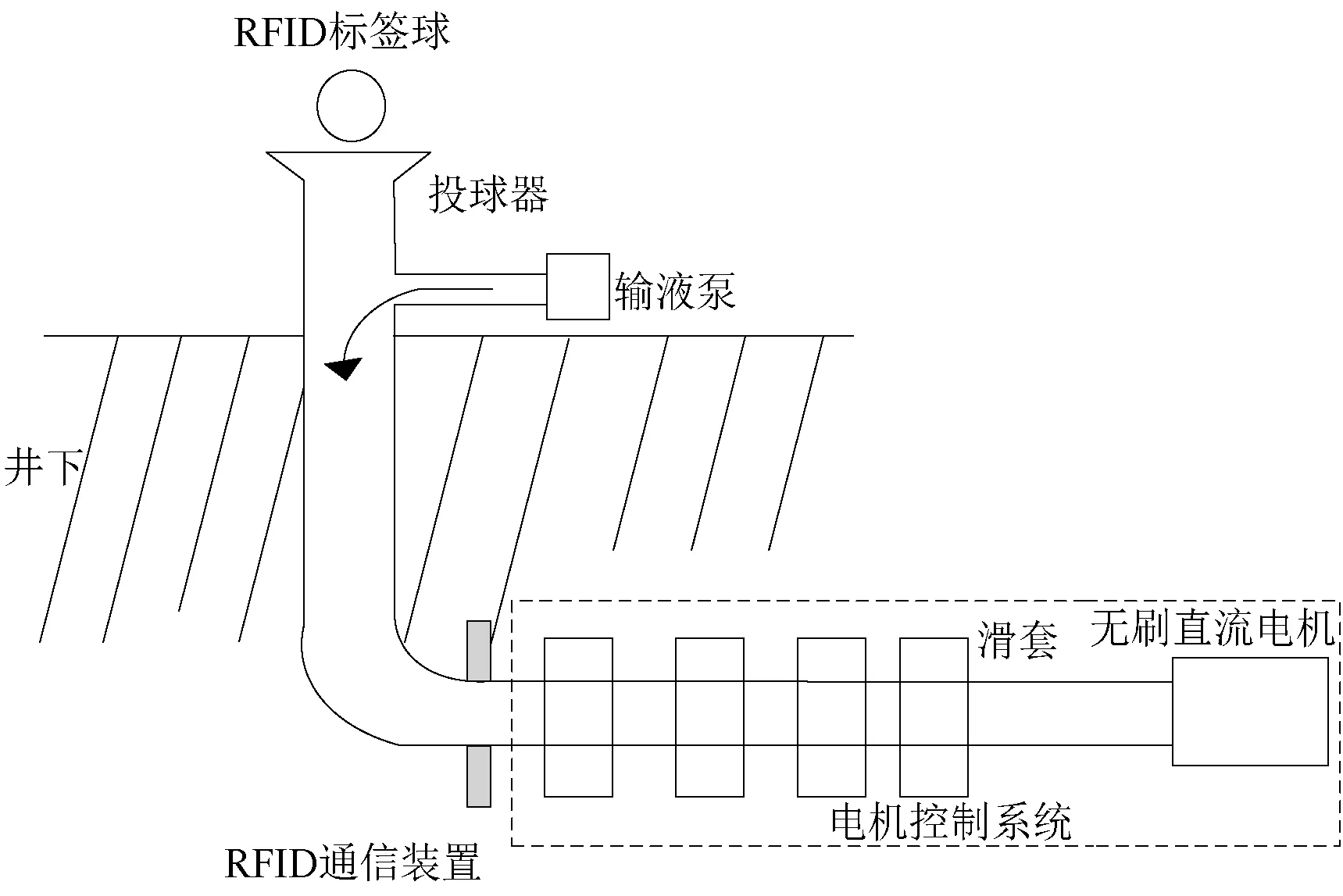

基于RFID技术的压裂滑套智能控制系统主要由RFID通信装置、直流无刷电机控制装置、数据信号采集装置以及滑套执行装置组成。通过RFID通信装置获取标签球中的信息,由阅读器识别并解码后,将标签球中的信息发送至电机控制装置,由电机的正反转实现滑套的开启和关闭[3]。从而实现对滑套压裂级数的准确控制,保证油井作业的可靠运行,系统整体控制框图如图1所示。

图1 系统控制框图

1.1 RFID技术原理

射频识别技术(Radio Frequency Identification)具有非接触自动识别的特点,其由标签、阅读器以及天线构成[4]。RFID结构框图如图2所示,标签球内部是由天线和控制芯片构成,且每个控制芯片都烧录唯一的ID,便于识别;天线是用来实现与阅读器数据交互。阅读器是用来识别解码标签球中的信息。

图2 RFID结构框图

本文采用天线耦合的方式实现标签球与阅读器之间的数据交互,其主要是利用电磁波原理。将天线置于滑套的内外管径中间,阅读器利用输出电压激励天线产生一定频率的射频磁场,当标签球流过射频磁场区域时,阅读器与标签球通过天线发送耦合效应,标签球将内部存储的数据编码后向外发送,阅读器接收到此信号后,对其解调和解码以还原标签球内存储的数据。阅读器与标签球数据交互原理如图3所示。

图3 RFID阅读器与标签球数据交互原理

1.2 工作流程

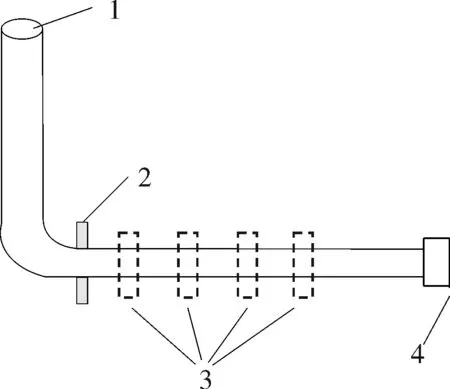

压裂滑套控制系统以及RFID通信装置均安装在滑套内外管径之间,压裂滑套控制系统如图4所示,将标签球投放到滑套管道中,当RFID标签球流过天线时就会被激活,然后由阅读器识别解码标签球中的信息,电机控制系统根据接收到的信息驱动电机转动[5]。当电机正转时通过丝杠将电机转动转换为直线运动来拖动滑套开启;当电机反转时则滑套关闭。

1—投球器;2—RFID通信装置;3—滑套控制系统;4—直线无刷电机。图4 压裂滑套控制系统

2 控制系统硬件电路设计

压裂滑套控制系统主要由STM32F103单片机、电机驱动装置、电机电流检测与过流保护电路、压力温度采集电路、RFID阅读器以及RFID标签球组成[6]。RFID阅读器由无线收发芯片、电源电路以及天线组成,其与STM32F103通过SPI总线方式进行数据通讯。控制系统接收来自RFID阅读器中的信息实现对电机的驱动控制。压力温度检测电路主要用于采集系统在油井下工作的各项参数,实时掌握控制系统的工况。电流检测与过流保护电路的目的是为了保护电机正常运行,以防电机在过载和故障时运行造成装置停车,造成经济损失。控制系统硬件框图如图5所示。

图5 控制系统硬件框图

2.1 电机驱动电路

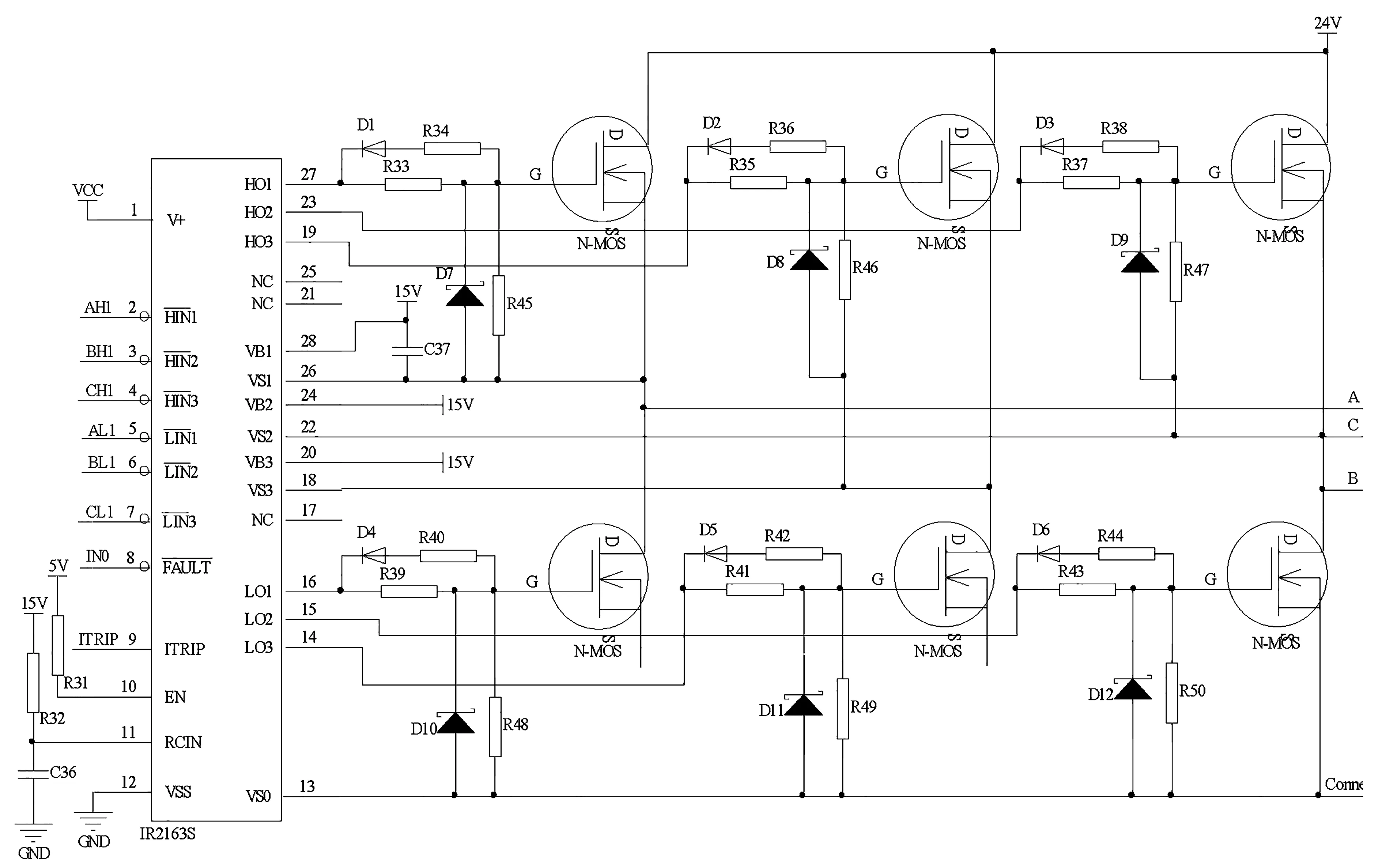

电机驱动电路是整个控制系统的核心部分,其主要作用是完成对RFID标签球信息的转换[7]。电机驱动部分由电机驱动电路和24V直流无刷电机组成,其中电机驱动部分主要由全桥驱动芯片IR2136以及6个N-MOS管IRFS4127P组成。IR2136全桥驱动芯片是高压高速MOS管驱动芯片,具有自我保护功能,当检测到输出端过流时,芯片通过ITRIP引脚输入高电平使得IR2136关闭输出,起到保护电机的作用。N-MOS管IRFS4127P的漏极输入电压高达200 V以及可承受高达72 A的导通电流[8]。单片机STM32F103利用定时器输出的6路PWM波去控制电机的正反转,通过调节PWM波的占空比实现对电机转速的控制,电机驱动电路图如图6所示。

图6 电机驱动电路设计

2.2 电流检测与过流保护电路

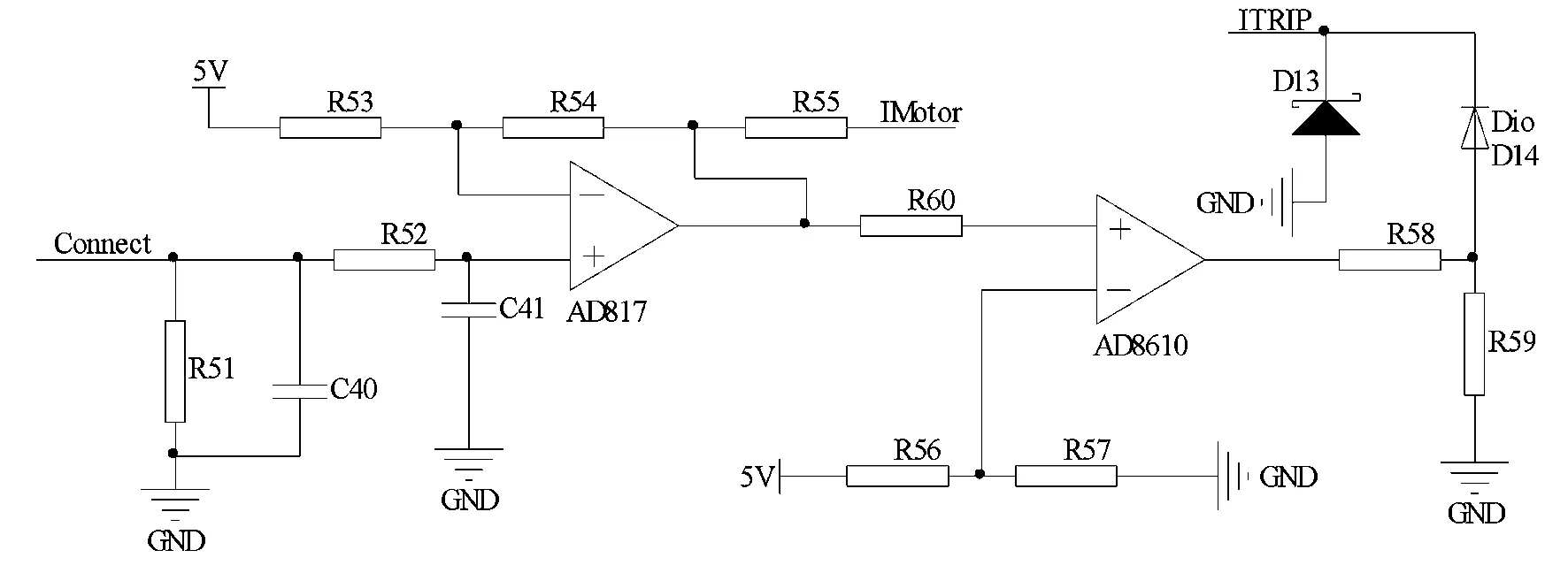

系统利用阻值为20 mΩ高精度采样电阻R51将电机母线电流转换为电压信号,通过由AD817组成的放大电路,把此电压信号放大5.7倍,将IMotor端送入单片机内部的A/D转换器进行模数转换,最后根据对应关系完成对电机电流的检测[9]。过流保护电路是由AD8610构成的比较器组成,其原理是将过流电流信号转换为电压信号,再将此信号与基准电压2.5 V进行比较,当电机过流时比较器电路就会输出5 V电压,最后通过ITRIP端给IR2136的ITRIP引脚一个高电平触发信号,使得IR2136关闭输出端起到保护电机的作用。电路图如图7所示。

图7 电流检测与过流保护电路

2.3 电机转速采集电路

电机转速的采集是利用无刷直流电机内部的3个霍尔传感器实现,当磁极略过霍尔传感器时,霍尔传感器就会根据转子当前磁极的极性输出对应的高低电平[10]。通过分析霍尔传感器输出高低电平的时序,就可以得出电机转子的位置。根据霍尔信号输出高低电平时序的频率,就可以计算出转子的速度。电路图如图8所示。

图8 电机转速检测电路

当采集电机霍尔信号时,为了不影响电机原始的霍尔信号,本系统利用反向器SN74AHC实现对霍尔信号的隔离采样。利用15V上拉,当没有霍尔信号时,使得反相器输出低电平防止误触发。

3 软件设计

滑套控制系统软件采用C语言编写,仿真调试环境为Keil 5.0。系统程序主要包括定时器输出PWM波控制电机正反转程序、电机转速调节程序、A/D采样程序以及RFID阅读器通讯程序等。滑套控制系统的主程序主要完成系统初始化、I/O口初始化、寄存器初始化、定时器参数设置等操作。系统启动时,根据识别到的RFID标签球中的信号进行解码,根据标签球中的信号来控制电机的正反转,实现对滑套压裂级数的控制。A/D采样程序以及中断服务程序是用来检测电机的电流以及转速,根据采集到的转速和设定的转速来计算得到相应的PWM频率、占空比。系统软件流程图如图9所示。

图9 系统软件流程

4 试验数据分析处理

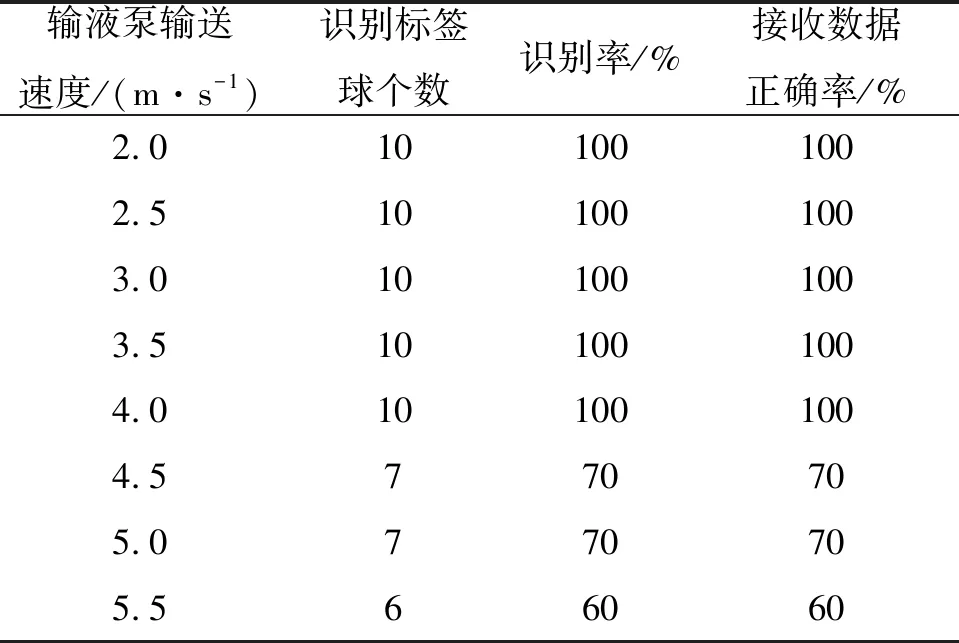

根据软硬件设计,研制出基于RFID技术的压裂滑套控制系统。为了验证系统性能,在试验室条件下搭建如图10所示的测试环境。把RFID标签球从投球器投入到滑套管道中,利用输液泵控制输送到滑套中的流体流速在2.0~5.5 m/s,试验时输送的流体为水。首先验证RFID阅读器的准确率,将RFID标签球投入到管道中,当标签球经过RFID阅读器时,阅读器就会识别、解码标签球中的信号并驱动电机完成滑套开启或关闭的控制。为了避免试验的偶然性,在每种流速下投入10个标签球,验证系统能否有效的识别出10个标签球。为了避免各个标签球之间干扰,每次只投入1个。测试数据如表1所示。

图10 试验台架原理

输液泵输送速度/(m·s-1)识别标签球个数识别率/%接收数据正确率/%2.0101001002.5101001003.0101001003.5101001004.0101001004.5770705.0770705.566060

由表1测量数据可知,当流体的流速不超过4 m/s时识别率最高,当流体流速增加时,系统对标签球的识别率逐渐降低。因此,为了保证系统的高可靠性,必须有效地控制输送流体的速度不超过4 m/s,在此流速范围内系统能100%识别到标签球,并接收到标签球中的数据及完成对电机的控制。

验证完RFID阅读器能有效识别标签球后,接下来验证系统能否有效地根据标签球中的数据驱动电机实现对滑套开度的精确控制。试验时向标签球中写入4种控制命令,分别对应滑套的开度为全开、3/4开、1/2开和全关,每一种控制命令控制电机转动相应的圈数,即对应滑套的一个绝对开度。试验数据如表2所示。

试验结果表明,当流体流速在4 m/s之内时,滑套控制系统的执行率为100%,利用计量尺测量滑套的开度与实际的开度进行对比,可得滑套开度的误差在5%内,符合设计预期。

表2 滑套开度测试数据

5 结语

设计了一种基于RFID技术的压裂滑套控制系统,系统的创新点是将射频识别技术(RFID)和无刷直流电机控制系统有机结合,通过识别RFID标签球中的信息完成对电机正反转的控制,从而实现对滑套压裂级数的智能控制。试验结果表明,系统能通过驱动电机转动达到控制滑套开度的效果,实现对滑套开度的精确控制。经多次试验,将系统控制滑套的开度与计量尺测得的开度进行对比,平均误差在5%内,达到设计预期,具有一定的工程应用价值。