高锰钢衬板的消失模无冒口铸造工艺

路金川

(青岛海隆机械集团有限公司,山东青岛 266200)

1 衬板工作状况

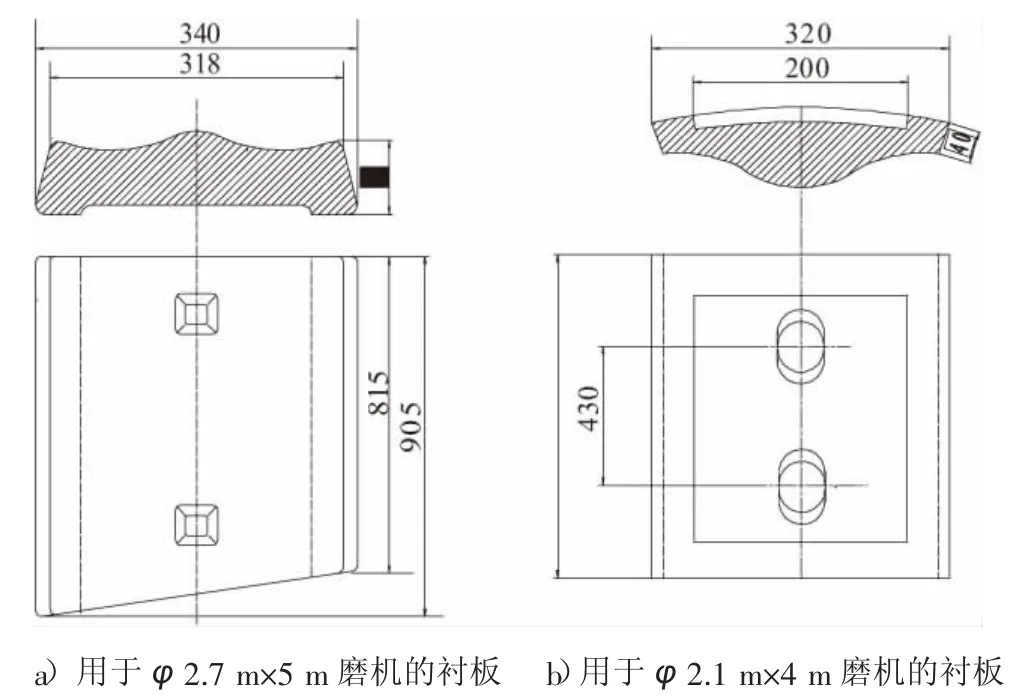

用消失模工艺生产的2种衬板如图1所示。图1a)用于φ2.7 m×5 m磨机,图1b)用于φ2.1 m×4 m磨机。图1a)所示衬板在应用时,将120块衬板(24块围成1圈)用长螺栓固定于两端封闭的φ2.7 m的圆筒内壁上,铁矿石从圆筒一端送入,被转动的筒体带上半空然后自由落下破碎成小块,再经一定时间碎成铁粉从另一端排出。

图1 高锰钢衬板

2 工艺分析

1)该衬板壁厚比较均匀,用消失模真空浇注能确保铸件同时凝固[1],无冒口时铸件中心处会出现宽度不等的(视铸件壁厚)一条轴线疏松带,使用中当壁厚减薄到一定程度时无论是否达到疏松带或,衬板即需更换。

(2)从使用情况看,衬板属于被动受力凿削磨损铸件,这种工作状况即使铸件中心处存在疏松区也不会影响铸件使用[2]。

所以提出了用消失模无冒口铸造工艺生产此类铸件。

3 生产过程

3.1 消失模工艺要点

3.1.1 白模板及涂料要求

1)为了保证白模的强度与减少发气量,所有白模板密度必须大于18 kg/m3,且必须经干燥处理;

2)模样尺寸要依据苯板质量增减缩尺大小,以保证铸件几何尺寸;

3)涂料的涂挂性要好,透气性要佳,涂层厚度应大于2 mm.生产这两种衬板所用涂料成分如下:骨料:电熔镁砂粉;辅料:白乳胶,锂基膨润土,水溶性酚醛树脂,CMC.六偏磷酸钠[3,4]。

3.1.2 涂层烘干要求

模样要浸涂两遍,涂层厚度2 mm以上,第一遍烘干时间要保证6 h,第二遍烘干时间要保证8 h以上。模样装箱前必须确保涂层完全干透,否则不能装箱。

3.1.3 装箱工艺要求

所用砂箱尺寸:1500mm×1500mm×1300mm,五面抽真空。所用干砂为擦洗石英砂,装箱工艺简图如图2,内浇口与铸件、各浇口连接处要用耐火泥封好。装箱时每装300 mm高必须振实后才能再装下一层,直至装满箱为止,不能边装砂边振动[5]。

图2 装箱工艺简图

3.2 钢水熔炼成分及浇注要求

钢水采用5 t电弧炉熔炼,成分应符合国标ZGMn13-2 要求,其化学成分为:ω(C):0.90~1.50,ω(Mn)10.0~15.0,ω(Si):0.30~1.0,ω(S)≤0.05,ω(P)≤0.10.用 8 t漏包浇注,温度一定要控制好,钢水要在钢包中镇静6 min以上浇注。浇注温度不能太高,控制在1 420℃~1 430℃(热电偶温度)。用φ12钢棍插入钢包数秒后拿出看粘钢情况。浇注时,真空泵要提前3 min开启,以确保砂箱内具有合适的真空度。真空度控制在-0.45 MPa~-0.5 MPa之间。浇注过程中不能断流,浇口杯一定要浇满。

3.3 热处理

铸件经清砂抛丸处理后进行水韧处理,升温速度控制在100℃/h以下,保温温度1 080℃~1 100℃.依据装炉情况和铸件壁厚制定保温时间,一般保温4h后水淬。入水温度≥960℃,水池水量要大于铸件重量10倍以上,铸件水淬前水池水温要低于35℃,水中冷却40 min后出水,自然干燥后修整入库[1~5]。

4 产品应用

用消失模无冒口铸造工艺生产这类衬板,经过1个月的生产试验,2年多的使用验证,此法生产的衬板性能完全满足厂家使用条件,创造了可观的经济效益。用此工艺为两家企业各生产3套该种衬板,使用中均无质量问题,取得良好的效果。

5 结 论

将消失模工艺用于生产高锰钢衬板,提高了铸件质量,工艺出品率提高20%以上,取消了冒口切割工序,省工省料,大大降低了工人的劳动强度,该工艺可行,值得推广。