CGT25D国产管道燃气轮机事故分析及隐患处理

郭 刚,高仕玉

(中国石油西气东输管道公司,上海 200122)

燃气轮机被誉为动力装备制造领域皇冠上的明珠,以其重量轻、体积小、单机功率大、维修方便等优点,作为当今最高端的技术动力装备,已经在石油天然气管道输送方面得到普遍应用。由于燃气轮机技术的高端性,涉及到的学科太多,目前世界上只有少数发达国家全面掌握了先进燃气轮机的关键设计制造技术,全球燃气轮机市场基本被这些国家垄断。尽管国家已经在开展自主研发,但是由于历史原因,我们与发达国家相比还存在较大差距,研发难度较大,还有很长的路要走[1]。

1 天然气管道燃气轮机现状

目前国内外用于长输天然气管道的燃气轮机基本被GE、西门子和Solar三家公司垄断。美国GE公司用于管道驱动LM1600、LM2500+两种航改型燃气轮机,用于干线压缩机组的驱动。德国西门子收购RR能源公司RB211航改型燃气轮机,弥补了在天然气管道驱动领域的短板。美国Solar公司的土星60/70、金牛60/70、大力神130、半人马、骑士等多种型号燃气轮机用于天然气管道领域的驱动。俄罗斯、乌克兰等国借助前苏联强大的航空工业基础,在燃气轮机研制方面独树一帜。俄罗斯、乌克兰也有部分燃气轮机用于管道驱动,主要集中在前苏联地区和中东地区天然气管道压缩机驱动。

国内天然气管道约70%集中在中国石油。目前,中国石油在役天然气管道燃气轮机约140余台,几乎都被GE、西门子和Solar三家公司包揽。其中,GE公司的LM2500+燃气轮机约70余台,RB211燃气轮机约40余台,Solar公司的各型号燃气轮机约25台,CGT25D国产化成套管道燃气轮机3台,完全国产化试制燃气轮机3台。

此外,在南北美洲、欧洲、中东、东南亚等地区的长输天然气管道也大量使用了燃气轮机,但基本上都是被GE、西门子和索拉这三家所垄断。

2 CGT25D国产管道燃气轮机

2009年国家决定开展天然气长输管道燃气轮机国产化研制,以提高国家能源战略输送通道的安全保障,摆脱长输天然气管道燃气轮机的国外垄断。通过参与各方的共同努力并取得了阶段性成果。

首台试制燃气轮机于2014年9月通过了出厂鉴定,于2016年8月在西气东输管道三线烟墩压气站现场投产并运行了3 577 h后因制造原因出现故障损坏。第二台试制燃气轮机于2018年12月在西气东输衢州站正式投入运行。

CGT25D国产管道燃气轮机是充分借鉴了进口UGT25000船用燃气轮机成熟技术和基本结构的基础上,根据长输天然气管道增压用燃气轮机的使用条件和技术要求进行试制的。上个世纪90年代初期,国家从乌克兰全套引进UGT25000船用燃气轮机技术,经过多年消化,于1998年开始国产化试制,经过多次改进设计,全面提高了机组可靠性,2011年开始正式装船使用,已经在海上舰船的应用方面取得了突破性进展,目前该机型的国产化率达到98%以上,目前已经批量使用在海军作为军舰的驱动,运行情况良好[3]。

该机型改陆上管道燃气轮机后,改用天然气作为燃料,输出转速5 000 r/min。CGT25D燃气轮机本体由燃气发生器和动力涡轮组成,燃气发生器由轴流式高、低压压气机,高、低压涡轮和16个环状布置的单管燃烧室组成,是双转子结构形式。轴流式高、低压压气机各9级;高、低压燃气涡轮各1级,分别驱动高、低压压气机;采用干式低排放燃烧室设计,回流环管式结构,由罩壳、16个火焰筒、2个等离子点火器、16个燃料喷嘴等组成;动力涡轮为2级轴流式结构,顺着气流方向看转子的转向为顺时针旋转[4]。

在ISO标准条件下,CGT25D燃气轮机的额定功率为26.7 MW,效率为36.5%;动力涡轮额定转速5 000 r/min,根据管道负荷情况设计为变转速运行,最大连续输出转速5 250 r/min;0.8~1.0工况下燃气轮机的NOx排放体积分数不超过39×10-6。在满足燃烧室性能要求的前提下,最大程度继承舰船用型燃气轮机燃烧室原有结构型式及相关连接方式,保证了燃烧室工作可靠性[4]。

事实证明,国产化自主试制的CGT25D燃气轮机,配套国产化成套的离心压缩机及其辅助系统及设备,再配套全面自主研发的燃气轮机控制系统,实现了天然气管道燃驱压缩机组的全面监控和稳定运行。除首台CGT25D燃气轮机因压气机叶片加工细节问题出现故障之外,另外两台机组吸取教训,进行了故障排查和处理,后两台机组目前运行比较平稳,在运行稳定性方面和进口机组相当。

3 首台CGT25D管道燃气轮机的事故分析

2014年10月底,首台试制完成CGT25D国产燃气轮机通过了国家能源局和中国机械联合会组织的出厂鉴定并发送到西气东输三线烟墩压气站,于2016年8月完成了72 h带负荷测试并投入生产运行,总体运行比较平稳。由于我们在进行国产化试制期间,已经充分地考虑了进口燃气轮机运行过程中出现的问题。因此,国产的CGT25D燃气轮机在运行期间的运行稳定性略优于进口燃气轮机。直到2018年3月,首台出现了低压压气机一级叶片叶根的疲劳断裂,导致整个压气机叶片打坏,压气机报废,教训深刻,首台CGT25D燃气轮机共计运行了3 577 h。

事故燃气轮机的拆卸检查发现了一级压气机动叶片叶根部位局部断裂,取样分析发现是由于高速旋转的叶片叶根与锁定槽之间长期疲劳触碰,导致叶片叶根端部边缘的应力集中区域疲劳断裂,断裂的一级叶片掉在高速旋转的压气机中,造成高、低压气机的其余叶片全部损坏。如图1~图4。

压气机叶片叶根与转子轮盘上锁定槽之间的装配是间隙配合,安装完毕后叶片在锁定槽里可以轻微活动。叶片叶根部端面边缘有倒圆角设计,以防止安装后叶根端部边缘与锁定槽外侧相互接触。然而在实际加工过程中,低压0~2级压气机叶片叶根端部边缘就根本没有进行圆倒角加工,如图5~图6。加工过程中没有严格按照图纸设计进行加工,忽略了这个细节。

断裂的第一级叶片尺寸、质量都较大,在高速旋转的压气机里搅动,直接造成了整个高、低压压气机转子叶片和静子叶片全部报废,部分轮盘锁定槽敲击变形,部分损坏的叶片在轮盘锁定槽上还很难拆卸,目前还在工厂里等在处理。

叶根端面边缘设计适当的圆倒角,在一定程度上防止出现叶片局部的应力集中,确保叶片根部的应力均匀分布,同时避免因为加工精度误差造成局部的接触,消除机组运行期间随着机组转速变化而引起的叶片根部疲劳冲击。图纸设计时已经考虑,只要严格按照设计要求加工,可以避免运行期间的疲劳接触。叶片断裂的叶根部位正好就是叶根端面和锁定槽边缘的接触部位。细节失误带来的严重后果,给我们的教训深刻。

4 第二台国产CGT25D燃气轮机的故障和隐患处理

第二台国产CGT25D燃气轮机用在上海支干线衢州站(下称“衢州CGT25D国产燃气轮机”),原计划2016年8月到达现场。因多方面原因,2017年3月中旬才送到工厂进行测试,6月底完成工厂第一阶段的试验并返回加工制造厂进行拆解检查。原计划2017年11月底完成拆解检查并再次返回进行第二阶段试验,直到2018年1月底才返回到测试工厂,在2018年3月的测试期间又出现了压气机振动超出出厂要求,需要再次进行排查处理。最终于2018年9月才到达衢州压气站。

4.1 振动问题的处理[5]

为了确保第二台CGT25D国产燃气轮机能够的安全运行,工厂需要对振动大问题进行处理,期间也结合首台CGT25D燃气轮机的故障分析情况,展开对第二台机组类似隐患排查。经过长达两个月时间的拆解、分析和排查,发现了如下问题:

4.1.1 低压压气机前轴承的油膜阻尼器间隙超标

CGT25D国产燃气轮机的低压压气机前轴承专门设计了油膜阻尼器来吸收和减缓机组的振动(图7),阻尼器的装配间隙直接影响油膜的形成。油膜阻尼器设计径向装配间隙为0.178~0.330 mm。排查时实际测得间隙为:0.14~0.44 mm(如表1),远超出了设计装配间隙要求,形成的油膜不能有效吸收机组运转产生的振动,造成测试期间机组振动大。图8为表1中测量位置示意图。

转子角度测量位置A/mmB/mmC/mm0°0.440.140.4590°0.440.140.44180°0.450.150.44270°0.440.140.44360°0.440.140.45

阻尼器油膜间隙的调整是通过测量图中的ABC三个点的间隙值,每旋转90°测量一次,一共测量四次,每一次的值都应在0.178~0.330 mm之间。油膜阻尼器的间隙在装配过程中逐步追踪,严格控制每一个步骤的间隙。机组回装时全部进行了重新调整,确保回装后机组的油膜阻尼器间隙都在0.178~0.330 mm之间。

4.1.2 高、低压压气机压气机转子动平衡量超标

转子平衡是旋转设备平稳运行的基本保证。任何转子在围绕其轴线旋转时,由于相对于轴线的质量分布不均匀而产生离心力,这种离心力作用在转子轴承上会引起振动、产生噪声和加速轴承磨损,影响产品的性能和寿命。因此,任何旋转设备在加工装配过程中都需要进行动平衡测试,确保转子旋转时产生的振动或作用于轴承上的振动力减少到允许的范围之内。

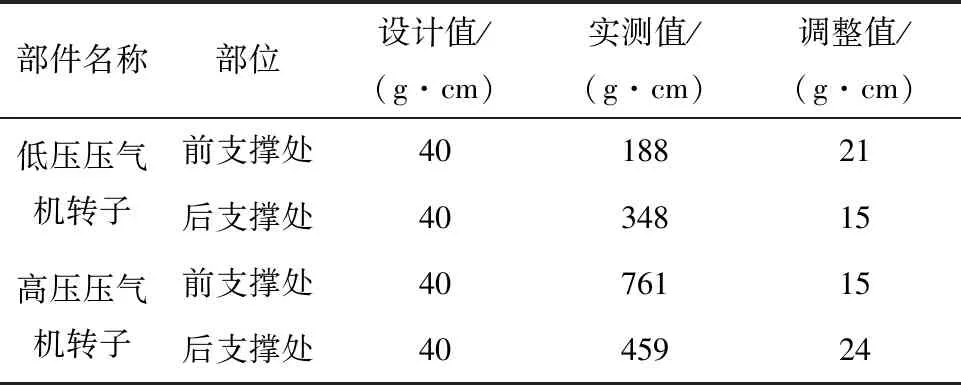

在第二台CGT25D燃气轮机的高、低压压气机转子进行动平衡复查过程中,发现高、低压转子的实际动平衡量与设计要求的动平衡量相差较大,回装前对转子重新进行动平衡。高、低压转子动平衡复查结果及其调整后的平衡量,如表2。

表2 压气机转子动平衡量对照表

4.2 压气机叶片的隐患处理[5]

结合首台CGT25D燃气轮机的故障分析情况,在第二台机组振动问题处理期间,也对压气机叶片的隐患进行了排查处理,结果如下:

4.2.1 动叶根部止动环锁定槽和止动环加工尺寸超差

第二台CGT25D燃气轮机低压压气机除存在0~2级动叶片枞树型叶根和叶根锁定槽同样的叶根外侧没有倒圆角之外,还发现0~2动叶片根部端面圆角及1、2级根部门字形止动环槽圆角加工尺寸与设计尺寸有较大偏差,如图9。

实际加工制造尺寸和设计要求尺寸相差较大,实际加工中没有重视倒圆角要求,特别是动叶片的止动环锁定槽内圆倒角尺寸正偏差达到30%以上,内圆角偏大。止动环截面圆倒角却是负偏差达到了25%,棱角尖锐。止动环棱角和止动环槽内圆角接触部位更容易造成应力集中。

4.2.2 止动环加工粗糙,表面局部受损严重

对照比较国内加工止动环和进口止动环,如图10~图11。图10左侧为国产加工的止动环端面粗糙,截面四周棱角尖锐;右侧为进口止动环,断面光滑,截面四周没有尖锐棱角。图11上面两根为国产加工止动环,表面粗糙、棱角尖锐的止动环受力不均、表面受伤严重;相反,下面一根为进口止动环,表面几乎没有受伤痕迹。造成国内加工止动环表面上受伤是止动环与环槽之间的配合间隙比设计的配合间隙大了0.05 mm,叶片轴向活动范围增大,高速旋转下的叶片根部端面对止动环的疲劳冲击所致。

上述问题在机组回装前,全面严格按照了图纸的设计和要求进行了处理和修复,最终完成机组的检查和装配,第二台CGT25D国产燃气轮机于2018年8月底完成测试合格后,于2018年9月8日到达衢州,已经正式投入生产运行。

5 反思

打铁还要自身硬。核心技术必须要掌握在我们自己手上,才能在竞争激烈的时代中列于不败之地。燃气轮机作为目前世界上最高端、最先进动力装置,我们和国外的差距很大,国家已经下定决定发展自己的燃气轮机,缩短和发达国家的差距,实现燃气轮机国产化。开展天然气长输管道燃气轮机国产化试制就是对这一战略决策的积极响应。故障和隐患排查处理的几点启示:

1) 细节决定成败。既然已经决定要开展天然气长输管道燃气轮机试制,细节就直接决定了我们国产化试制的成败。首台机组的故障原因分析表明,叶片根部端面的倒圆角设计可以避免应力集中,避免叶根与锁定槽边缘之间的疲劳碰撞接触,避免接触部位的疲劳断裂。可就在实际加工过程中,没有注重这个细节,没把好质量关,最终造成了严重后果。细节是一种精神,是一种用专业去敬业的精神。注重细节是一种态度,一种在工作中责任心和积极性的态度。在燃气轮机的设计、加工制造、试验和现场应用的每一过程中都必须保持这种敬业的态度,燃气轮机国产化试制才会取得成功。

2) 切忌急功近利。燃气轮机是高速旋转设备,特别是一些轻型、航改型燃气轮机,压气机和高压涡轮的转速一般每分钟上万转以上或近万转,任何一个零部件加工失误或疏忽都会造成灾难性后果。加工制造时必须要严格按照设计要求,注重每一个细节,切忌人浮于事,急功近利,急于求成,好大喜功。否则,只会坏事,贻误良机并造成重大损失。首台CGT25D燃气轮机的压气机叶片叶根断裂事件再次印证了把好质量细节的重要性。在燃气轮机研制过程中,决不能容忍人浮于事、急功近利的工作态度。

3) 团结协作是燃气轮机国产化战略成功的基石。燃气轮机是集当今科学之大成,是多学科、多专业、多组织、多人才等组成的综合团体共同来完成的一项综合、复杂、高端的技术装备。涉及到工程热物理学、流体力学、固体力学、材料科学、信息与计算机科学、控制科学控制理论、金属工艺与特种加工技术等多门专业学科。必须团结协作,依靠团结的力量,才能把单个的愿望和团队的目标结合起来,超越个体的局限,发挥集体的协作作用。团结协作,形成合力,实现重大战略目标,充分利用好、协调好社会各方面的资源,建立和谐的信赖关系,营造良好的人际氛围,增强团结协作精神,充分信任团队和依靠团队,团结一致,紧密协作,确保我们伟大的战略的成功。CGT25D国产管道燃气轮机试制过程中出现的曲曲折折和坎坎坷坷,表明了团结协作和相互配合的重要性。事实证明,只要参与各方和所有参与工作者劲往一处使,拧成一股绳,万众一心,齐心协力,我们一定能够赢得燃气轮机国产化战略的胜利。

6 结语

燃气轮机国产化过程本身就是一个不断测试,不断总结、改进和完善、战胜自我的过程,只有这样不断地战胜自我并超越自我,国产化燃气轮机才会优化、成熟,最终成为能够拥有真正自主知识产权并广泛应用于国民经济的发展。拥有了自己的核心技术和经验,为后期其他型号燃气轮机自主化研制提供经验,缩短与世界燃气轮机强国的差距。尽管首台机组遇到了挫折,但参与国产CGT25D管道燃气轮机试制的各方都积极配合,找到了事故原因,并在后续的第二台和第三台机组上进行及时的纠正,目前后两台CGT25D燃气轮机在现场运行良好。前期的运行管理、操作经验将为后续CGT25D燃气轮机的不断改进和完善提供现场试用的经验。把好细节,团结协作,把CGT25D国产管道燃气轮机优化、完善并发展成为天然气长输管道的主流驱动机组,在我国管道行业乃至全球管道行业中进行全面推广[3]。