某MPV 正面碰撞中结构改进优化研究

史爱民,费 敬,崔淑娟,李气辉

(1.汽车噪声振动和安全技术国家重点实验室,重庆 401122;2.中国汽车工程研究院,重庆 401122)

某MPV 在针对GB 11551—2014 的一次正面碰撞试验中,出现驾驶员的头部和颈部伤害值[1]超标的情况,安全性不满足国标要求。该款车型的优化改进存在时间进度紧张、成本控制严格的情况,无法配备安全气囊来对驾驶员的头部和颈部提供保护,针对其存在的问题,通过优化车体关键零部件结构,达到相关约束系统开发要求,并进行了整车试验验证,试验结果满足法规要求。

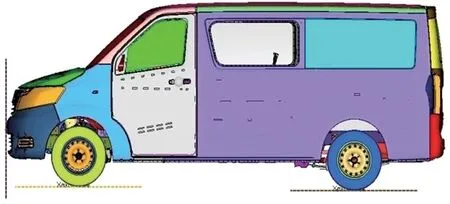

1 整车碰撞模型建立

根据整车数模及相关参数,建立了50 km/h正面撞击刚性墙有限元仿真模型,模型总质量为1 840 kg,包括整备质量1 690 kg、正副驾驶位上50% Hybrid III 男性假人(75 kg×2)。整车节点数量为2 152 846 个,整车单元数量为2 639 185 个。

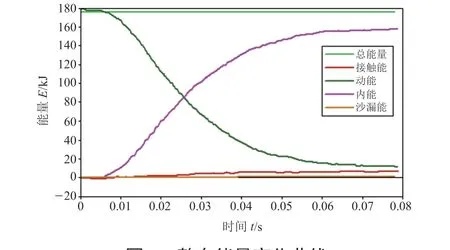

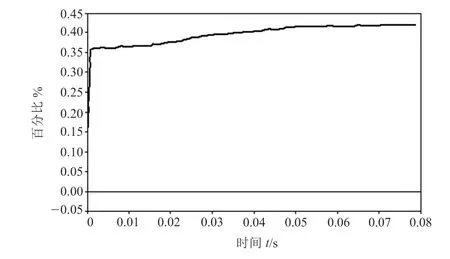

由图2 和图3 可知,整车能量变化曲线过渡光滑,沙漏能、滑移界面能变化均小于3.5%,动能与内能的转换正常,没有出现较大的能量突变,质量增加(0.46%)对整车碰撞的能量贡献可忽略,计算结果可信度较高[2]。

图1 整车碰撞有限元模型

图2 整车能量变化曲线

图3 质量增加百分比曲线

2 整车有限元模型对标分析

为保证整车有限元模型能够真实地反映出实车在正面碰撞过程中的运动及变形模式,对有限元计算结果与试验结果进行了对标分析。

2.1 曲线对标分析

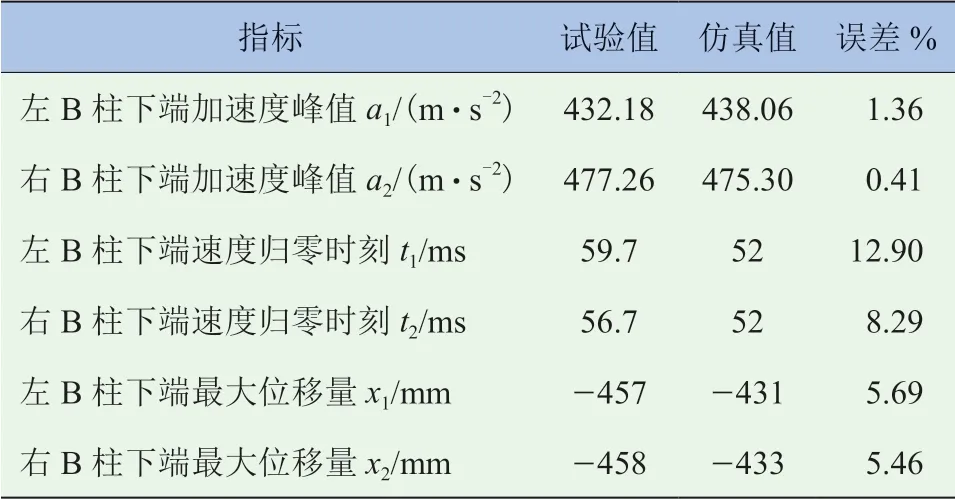

图4 为试验与仿真中的B 柱下端加速度、速度以及位移曲线对比,由图可知,试验与仿真曲线走势基本一致。左右B 柱下端加速度峰值、速度归零时刻以及最大位移量对比见表1。除左B 柱下端速度归零时刻误差为12.9%,其它仿真与试验的误差值均控制在10%以内。B 柱下端速度归零时刻不一致的主要原因是仿真分析中没有考虑焊点失效。

图4 仿真与试验各曲线对比

表1 峰值对比

2.2 变形模式对标分析

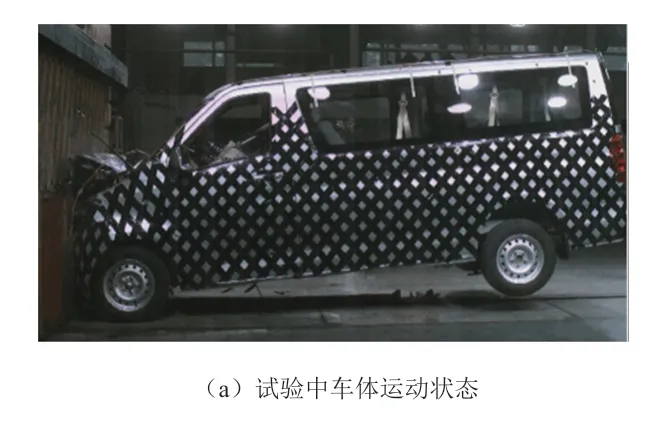

图5 为试验与仿真车体运动状态对比,由图可知,试验与仿真车体运动状态基本一致。试验与仿真车体关键零部件变形模式对比如图6 所示,由图可知,试验与仿真中发动机后悬置横梁弯曲,变速器和传动轴之间间隙被压缩,纵梁前段压溃后上抬,防撞梁压溃形式基本一致。综上所述,此整车仿真模型可用于下一步的优化工作。

图5 试验与仿真车体运动状态对比

图6 试验与仿真车体关键零部件变形模式对比

3 整车结构优化方案

由于该款车型没有配备安全气囊,正面碰撞后,驾驶员头部撞向了方向盘,导致头部和颈部的伤害值超标,为降低伤害情况,必须降低驾驶员头部与方向盘接触时刻的能量密度。该款车型的总体优化思路为:提升纵梁前段的刚度,提升0 ~25 ms 期间的加速度峰值,使纵梁前段尽量多地吸收能量,优化防撞梁和前纵梁的传力路径,削弱纵梁后段的强度,增大车体的压溃位移[3-4]。由纵梁前、后段的刚度分析及正面碰撞中纵梁的截面力分析结果可知:纵梁前、后段刚度差较大,可适当提高纵梁前段的刚度,降低纵梁后段刚度来实现提高加速度的前期峰值,且适当增大车体的压溃位移。

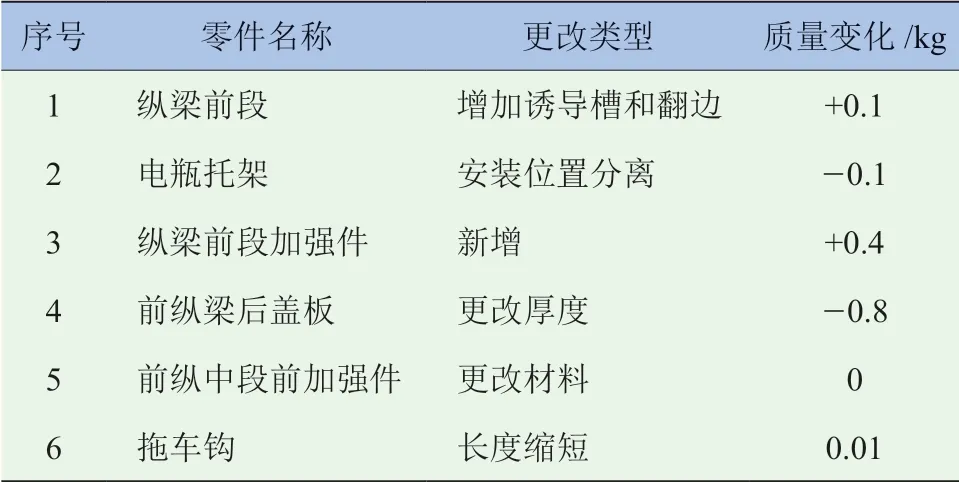

具体优化方案见表2。针对纵梁前段压溃不充分的试验结果,在纵梁前段增设3 个诱导槽和1 个翻边,同时在不影响正常使用的情况下将拖车钩的长度缩短15 mm;为提高加速度曲线的前期峰值,在纵梁前段增加一个加强板;为适当提高车体的压溃位移,将前纵梁后盖板的厚度由2 mm 更改为1.5 mm;前纵中段前加强件的材料由B340/590DP 更改为B280VK,厚度不变,同时将电瓶托架在前纵梁后盖板上的两个安装位置分离,如图7 所示。

表2 具体优化方案

图7 优化方案示意图

优化前后的左、右B 柱加速度曲线对比如图8 所示,加速度第1 个峰值由294 m/s2提高到了490 m/s2,第2 个波形整体降低,达到了前期波形优化的目的。

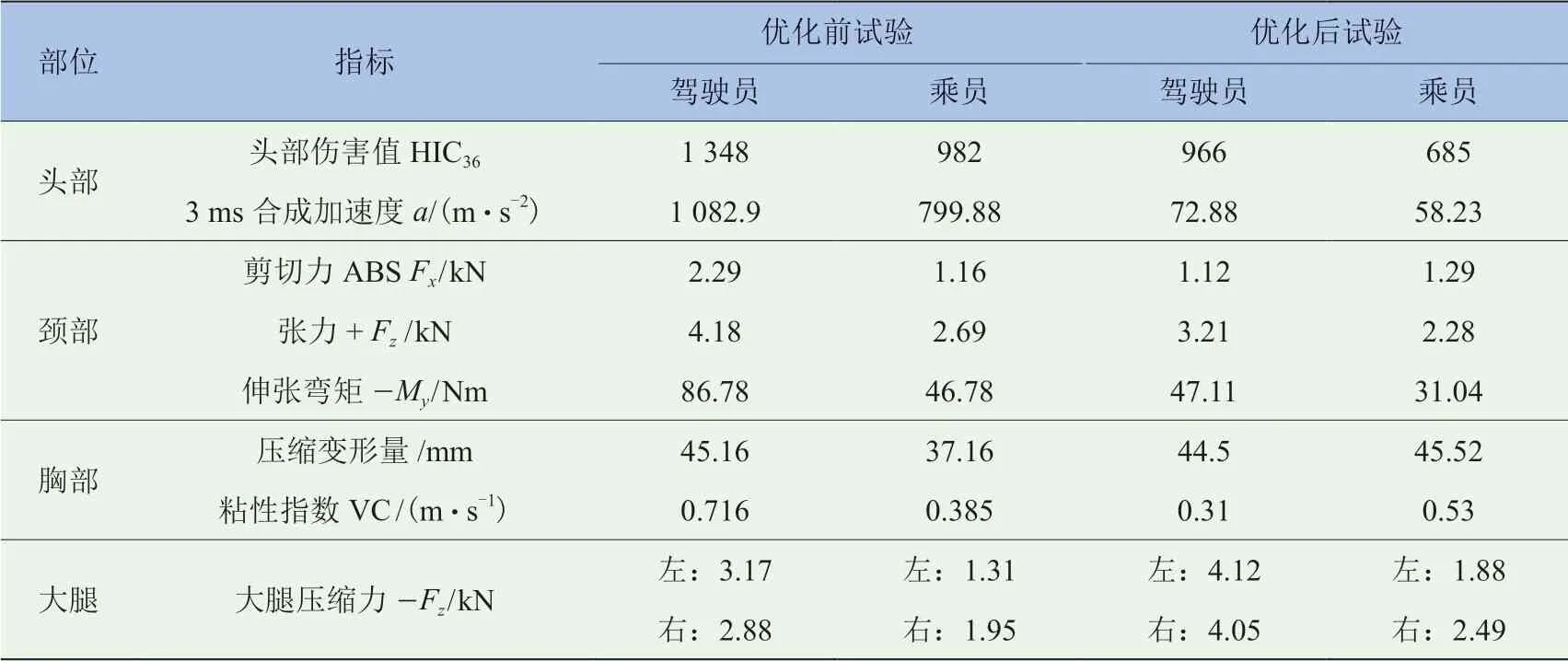

表3 优化前后假人损伤值对比

将优化后的结构方案和优化后的约束系统参数应用到实车验证试验中,优化前后假人伤害值对比见表3,优化后驾驶员侧以及乘员侧假人的伤害值均满足GB 11551—2014 的法规要求,满足了此车型在未配备安全气囊情况下的开发要求。

4 结论

现有某MPV 在未配备安全气囊的情况下,驾驶员侧假人头颈部指标和乘员侧假人颈部指标超标。针对此情况,建立了正面碰撞整车有限元模型并进行了试验对标,分析了现有车型B 柱加速度曲线存在的问题并通过优化纵梁前段等关键零部件对B 柱加速度曲线进行改进,改进后的B 柱加速度满足约束系统匹配要求,最后通过实车试验验证了优化方案,试验结果满足开发要求。后续的工作应对比发现类似车型的碰撞特点,总结相关的控制策略,以便为此类车型的乘员提供更好的保护。