表面粗糙度对磁粉检测的影响分析

宋国成

(国家金属制品质量监督检验中心,河南 郑州 450001)

磁粉检测是金属制品质量检测指标中的一个重要类别,主要是借助磁粉作为显性介质来对铁磁性材质工件表面或近表面可能存在的缺陷进行观察。在该技术的实际应用过程中,由于被检工件往往需要进行打磨处理,因而打磨后的工件表面粗糙度会发生变化,继而对磁粉检测结果造成影响。针对这一问题,文章作了实验分析,对工件表面粗糙度对磁粉检测的影响作了初步研究和评价。

1 表面粗糙度对磁粉检测的影响机理

磁粉检测技术效果的优劣与施加磁场的大小,磁场的方向以及刻痕延伸的方向有关。如果被检工件的磁化方向与刻痕延伸的方向相互垂直,那么刻痕触的漏磁场相对较大,磁粉检测的灵敏度较高。因此,当被检工件表面的形状特征与刻痕的形状特征无限近似时,尤其是被检工件表面粗糙度与刻痕的深度一致时,被检工件表面纹理处的漏磁场会接近刻痕漏磁场,从而造成磁粉检测结果的失效,造成漏检的问题。有研究人员曾经对被检工件的表面粗糙度进行三维仿真建模,并对模型结果进行对比分析。结果发现在刻痕宽度和表面纹理间距相同的情况下,不同的表面粗糙度会造成不同程度的漏磁场,当表面纹理延伸方向与刻痕延伸方向完全一致时,被检工件表面粗糙度越高,深度刻痕漏磁场与表面漏磁场的比值越低,工件表面刻痕的检出概率就越低,磁粉检测受到的影响更大。除此之外,在磁粉检测过程中,由于被检工件表面粗糙度的加大,磁悬液的量就越多,由于液体受到表面张力的影响,因而会产生更多的润湿滞后效应,严重时会出现磁悬液汇聚成液滴的现象,在实际检测过程中也容易造成较强的荧光背景,是磁粉检测结果受到不利影响。

2 实验过程及结果

2.1 实验过程

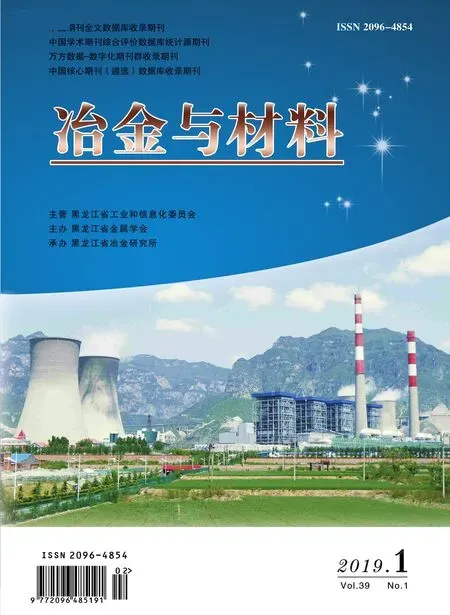

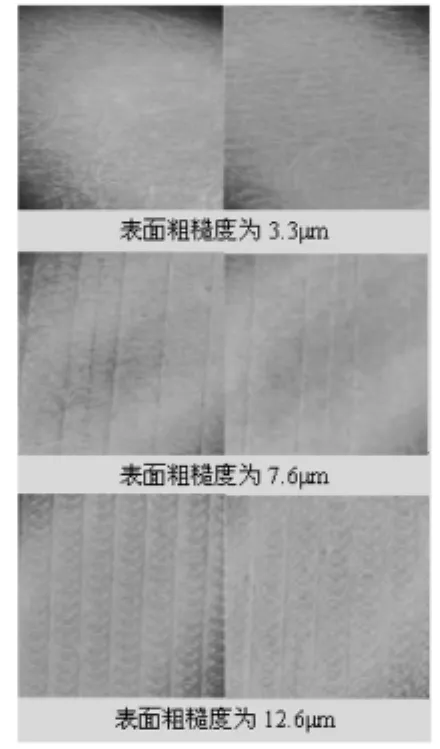

样品加工处理:实验样品共分为三个加工类别,分别为卧铣加工、立铣加工、平磨加工。其中,卧铣加工工件共3件,表面粗糙度分别为3.3 μm、12.6 μm和18.1μm。立铣加工工件共3件,表面粗糙度分别为3.3μm、7.6μm和12.6μm。平磨加工工件1件,表面粗糙度为0.026μm。另外,在上述7个工件样品表面相同的位置处进行人工刻痕处理,每个工件样品上的人工刻痕均为2个,刻痕的宽度相同,深度不同,刻痕深度由浅到深分别为6 μm和18 μm,分别对应a、b两个级别)。不同加工处理方式下的工件样品刻痕表面如图1所示。

图1 不同加工处理方式下的工件样品刻痕表面示意图

磁粉检测实验采用荧光磁粉的检测方法,在紫外光的照射下,荧光磁粉会发出黄绿色,因此比普通的检测方法更具有可见性。分别对上述7件样品进行加工处理后进行磁化,经过含有荧光磁粉的磁悬液处理后在紫外光下观察工件表面刻痕的情况。

2.2 实验结果

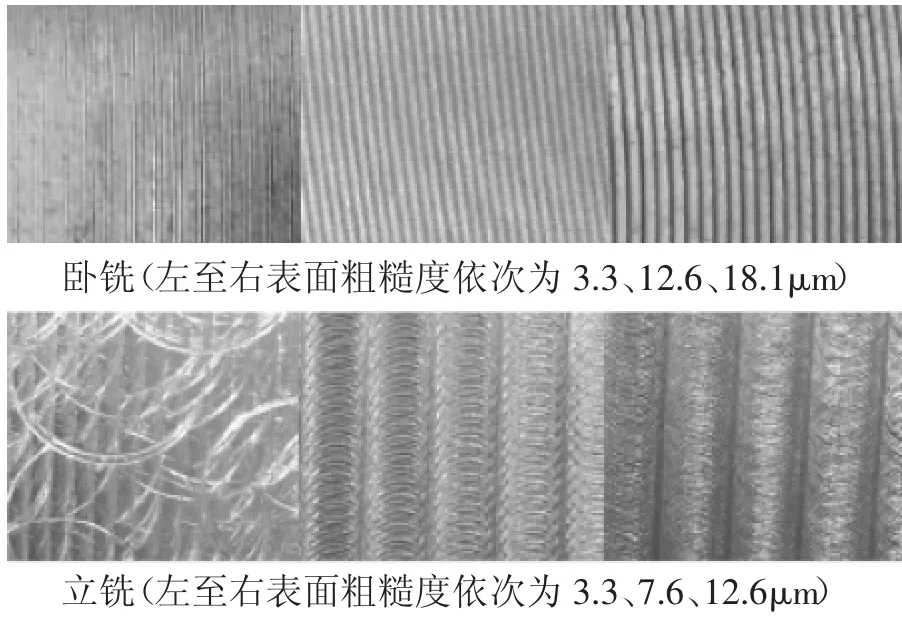

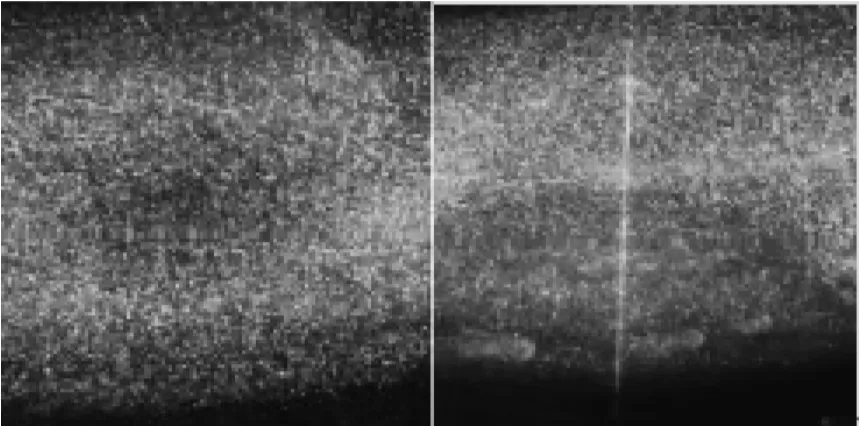

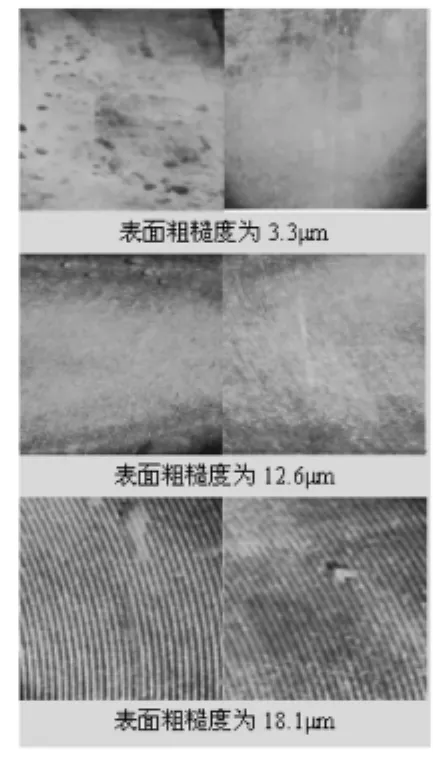

不同工件样品在荧光灯下拍摄的图片如下(图3至图 4),a、b分别对应刻痕深度 6μm、18μm。

图2 平磨工件样品的磁粉检测图(左a右b),表面粗糙度为0.026μm

3 结语

不同加工类型对于被检工件的磁粉检测造成不同的影响;平磨工件样品表面的磁粉较少,因此在磁粉检测过程中受到刻痕磁痕的影响较小;当被检工件的表面粗糙度较大时,磁悬液滞留效应更明显,对于磁粉检测的影响程度更大;当被检工件表面形状特征与刻痕形状特征近似时,磁粉检测无法检测出刻痕,表现为检测失效。

图3 卧铣工件样品的磁粉检测图(左a右b)

图4 立铣工件样品的磁粉检测图(左a右b)