金属材料疲劳S-N曲线测定的分析

曾俊焘

(广东省智能制造研究所,广东 广州 510070)

金属疲劳是一种受到循环应力以及循环应变的影响,所产生的一种永久性损伤。在总结和调查资料后给出,金属材料疲劳具有以下不同特点:其一,疲劳是在低应力循环过程中出现,是一种延时断裂,而且断裂应力的水平低于材料的抗拉强度,低于材料的屈服强度。其次,此金属疲劳是一种脆性断裂,其一般疲劳应力水平才相对低于屈服强度。因此,不管是韧性材料抑或是脆性材料,在前期均不会出现塑性变形与游行预兆。最后,疲劳对于缺陷较为敏感,因为疲劳均是由局部逐渐蔓延,因此,对于缺陷来说,具有高度的可选择性。上述疲劳特点较为重要,在S-N曲线测定期间,必须加以重视,确保测定的科学性。

1 金属材料理论阐述

金属疲劳为零构件以及各类材料,在受到循环应力以及循环应变的影响下,于一处或者几处在局部出现永久性的损伤。在经过一定循环次数后,出现裂纹以及突然性断裂。对于金属结构以及材料在受到反复变化载荷的影响,尽管其应力值并未超过材料负载强度极限,其强度极限甚至低于弹性极限,就会带来较大的破坏。因此,我们把这种反复行为、在交变载荷作用下,对建筑材料以及结构低带来的破坏,就被称之为金属习惯疲劳破坏。对于常规性疲劳强度的计算,需要把应力作为基础,计算出无限寿命以及有限寿命。

2 S-N曲线测定理论阐述

材料疲劳性的性能常把单轴应力以及循环的次数,利于S-N曲线去表示。与此同时,也要考虑到断裂力学以及疲劳理论,利于更好的把应力伴随时间的变化全部规律展现,如脉冲波的变化规律、方波的变化规律、正弦波的变化规律等。总的来说,S-N曲线测定是结合材料自身疲劳的强度及试验中的数据,去分析和获得疲劳寿命与应力S之间的曲线关系。

在声波疲劳性能的测试试验过程中,常常是利用声压级去替代应力级的S对材料进行绘制。利于高效绘制出声疲劳的性能曲线。金属材料疲劳S-N曲线方法的应用,能够确保零件的实际意义寿命。延长其实际应用期限。

3 金属材料疲劳S-N曲线测定过程

3.1 金属测定材料

文章选择的测定材料为500 MPa级汽车用钢,钢板厚度为8 mm,其疲劳式样的尺寸如下图1所示。试验设备所选择的为德国Zwick/Roell公司生产的HB250型高性能动态疲劳测试系统。

图1 金属测定材料疲劳式样的尺寸

3.2 金属材料疲劳S-N曲线测定方法

金属材料疲劳S-N曲线测定方法,选择成组方法进行试验。确定判定通过的疲劳寿命值为1×107,疲劳应力比例值0.15。对金属材料施加一个最大载荷的值,能够利用预备性的试验区确定。各个应力水平之间的间隔,可把梯度值设置为8以及8.5 MPa既可。试验从大约0.35Rm这一水平的应力逐渐开始,而后不断升高或者降低。测定试验过程,需确保在高于6个应力水平之间开展,确保有效试验的次数低于13个。对于某一应力水平标准下,数据检测,数据分散测试较小的试件,应结合实际尽量少些提取,如果数据的分散性较大,则将要需要更多的金属试验。

3.3 试验数据点的总体分布情况分析

试验数据点整体的分布情况为在高应力水平区域的分布度较小,因此,在地应力水平区域的分散度则较大。在相同应力的水平下,所检测出的疲劳测试结果存在出入,其分散性较大。因此,在实际金属材料疲劳S-N曲线测定期间,对于离散度的测试,需要考虑到取舍问题。通常来看,可以从物理方法和数学方法角度来分析。但是基于数学方法更具有效性,文章主要针对数学方法来应用。

4 金属材料疲劳S-N曲线测定结果

金属材料疲劳S-N曲线测定中数据分布范围低于力量计算数值,疲劳测试的结果具有较大分散性。

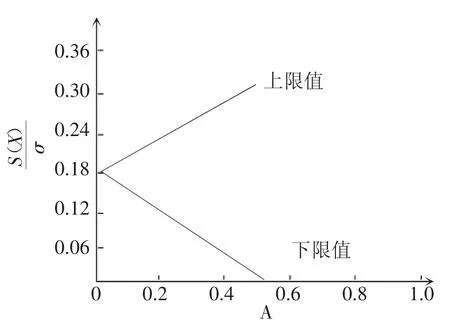

由图2可知,随着偏差系数A的增加,结构参数Kf、ε、β、Cl取值区间增大,则应力比值区间也随着增大。在工程设计中,结构参数可以通过查疲劳设计手册或少量实验样本估算出一个区间,区间越小,则偏差系数A越小,所得到的结构件应力比值就越精确。

图2 结构件应力与材料应力比值和偏差系数的变化关系

5 结语

综上所述,金属疲劳为受到一定变应力的影响,出现金属材料的破坏现象。机械零部于交变压力的影响下,在一段时间过后,于局部区域可能出现微小的裂纹,此裂纹的不断扩大,导致出现断裂。金属疲劳的出现在时间上具有突发性的特点,在位置上具有局部性的特点,在环境方面具有敏感性。金属疲劳应力的幅值以及平均应力的大小和循环次数,对金属疲劳的程度影响及较大。