拨指式钙果扶禾试验台的设计与试验

何永强,贺俊林*,房大伟,杜晓斌,杜俊杰

(1.山西农业大学 工学院,山西 太谷 030801;2.山西农业大学 园艺学院,山西 太谷 030801)

钙果是我国新型的、特有的水果植物资源[1,2],其果实富含矿物质、维生素、氨基酸,具有极高的食用、药用价值,发展前景广阔[3,4]。但成熟期单株挂果枝条质量较大,倒伏现象非常严重[5]。受枝条倒伏限制,机械收获困难,主要靠人工采摘,劳动强度大、采收效率低,容易延误最佳采摘时机,造成经济损失[6,7]。枝条倒伏制约了钙果产业的发展,扶禾成为钙果收获亟待解决的问题。

目前国内外学者对作物倒伏问题进行了大量研究。陈海涛等[8]利用虚拟样机对大豆扶禾器进行了参数优化,发现扶禾器倾角、作业速度对扶禾性能有较大影响。牟向伟等[9]发现台车前进速度、拨指线速度、扶蔗器导轨倾角和扶蔗器导轨偏角对倒伏甘蔗扶起后倒伏角具有显著影响。古乐乐等[10]设计了一种红花丝采收机扶禾器仿形升降装置,使扶禾器和红花植株相对位置保持一致,提高了采收效率。贺俊林等[11]发现在扶禾杆的作用下玉米茎秆可以保持较好的直立姿态进入摘穗机构,实现植株的有序喂入。郝付平等[12]设计了拨禾星轮式玉米收获台,可将倾斜的玉米秆迅速扶正并有序地喂入摘穗区。Holler等[13]研制了一种谷物扶禾器,对侧向倒伏的谷子作物扶起效果显著。

上述学者研究对象大多为茎秆粗壮、弯曲程度小的作物,扶禾过程多以引导、喂入为目的,而钙果枝条纤弱,且单株枝条结果数量多、质量大、弯曲程度大,枝条弯曲点与地面间隙小,现有扶禾装置难以伸入倒伏钙果枝条底部将其扶起,更不能保持直立状态。目前关于钙果扶禾方面的研究鲜见报道。本文针对钙果枝条倒伏问题,结合其生长特性,设计拨指式钙果扶禾试验台。以采净率和破损率为评价指标,仰角、偏角、扶禾速比、拨指间距为试验因素进行试验研究,以期得到最优的结构和工作参数组合,为钙果采摘机械设计提供参考。

1 试验台整体方案设计

1.1 钙果枝条生长特性

成熟期钙果枝条直径D1为4~6 mm,枝条长L1为600~800 mm,挂果区长L2为400~500 mm,挂果区直径D2为50~60 mm,如图1(a)所示。单枝挂果枝条质量为0.8~1.2 kg,重力作用下,倒伏状态如图1(b)所示,枝条弯曲点至地面高度H为200~300 mm,枝条顶端与根部间距L3为500~600 mm。

图1 钙果枝条生长特性Fig.1 The characteristics of Cerasus humilis branches

1.2 倒伏钙果枝条扶禾原理

扶禾作业是扶禾装置把待收获的钙果挂果枝条向脱果装置方向引导,并在引导的过程中将其扶正。结合挂果枝条质量大、结果区直径大、弯曲程度严重的特点,扶禾装置要从倒伏枝条与地面间的空隙插入,拨指自下而上拨动枝条,使其保持直立状态。并在扶禾装置前进过程中,引导枝条喂入脱果装置。

1.3 扶禾装置设计

扶禾装置是钙果扶禾试验台的核心部件,其结构和作业参数的设计,决定了作业性能,影响采净率、破损率等指标。

1.3.1 结构及工作原理

扶禾装置主要由拨指、链轮、双边带耳滚子链条、步进电机、仰角调节板、偏角调节板等部件组成,如图2所示。参照钙果枝条长度设计拨指最大作业高度900 mm。为提高扶禾性能,采用双排拨指设计,长链条链轮中心距700 mm,短链条链轮中心距340 mm,链轮中心距可调范围0~80 mm。

拨指形状设计为三角形状,利于从多根挂果枝条间插入,根据结果区直径50~60 mm,设计拨指长h为70 mm、底部宽w为60 mm,厚度4 mm。拨指线速度vt可调范围0~2.4 m·s-1,枝条输送速度范围为0.1~1.0 m·s-1。作业时,扶禾板前端伸入倒伏枝条下部,当拨指与钙果枝条接触后,枝条在多个拨指连续作用下被扶起,为后续脱果作业提供有利条件。

图2 扶禾装置Fig.2 The Stalk lifter1—铰接点a; 2—铰接点b; 3—仰角调节板; 4—弧形调节槽c; 5—偏角调节板; 6—调节槽d; 7—链轮步进电机; 8—拨指; 9—扶禾板; 10—钙果枝条; 11—拨指安装孔。1—Hinge point a; 2—Hinge point b; 3—Elevation adjusting plate; 4—Arcuate adjusting slot c; 5—Deflection adjusting plate; 6—Adjusting slot d; 7—Sprocket stepper motor; 8—Poking finger; 9—Plate of stalk lifter; 10—The Cerasus humilis branch; 11—Poking fingers mounting hole.

1.3.2 钙果枝条受力分析

拨指扶禾作业时,枝条受到拨指支持力FN、摩擦力Ff及枝条重力G,如图3所示。拨指作用枝条初期,合力F大于枝条弯曲阻力,弯曲状倒伏的枝条被逐渐扶起,倒伏程度减小。随着倒伏程度减小,枝条内部拉力增大,当枝条内部拉力大于枝条受到的摩擦力,枝条将从拨指表面滑落,脱离当前拨指作用,此时钙果枝条处于被拉直的状态,随后进入下一个拨指的作用,直至枝条完全脱离扶禾装置。

枝条受绕x轴方向的力矩Tx、相对初始位置绕z轴方向的扭转角△ξ分别为:

Tx=(FN+G+Ff)·l1

(1)

(2)

式中,Tx/N·m为枝条受到绕x轴方向的力矩;FN/N为枝条受到拨指的支持力;G/N为枝条重量;Ff/N为枝条受到拨指的摩擦力;l1/m为力臂;△ξ/°为枝条相对初始位置绕z轴方向的扭转角;T/N·m为枝条受到的扭转力矩;l2/m为枝条受力点与地面的距离;G’/Pa为枝条剪切弹性模量;Ip/m4为枝条的极惯性矩。

图3 钙果枝条受力图Fig.3 Force diagram of the Cerasus humilis branch注:vt/m·s-1为拨指线速度;FN/N为枝条受到拨指的支持力;G/N为枝条重量;Ff/N为枝条受到拨指的摩擦力;F’/N为G和Ff的合力;F/N为枝条受到的合力;l1/m为力臂长;l2/m为枝条受力点与地面的间距;△ξ/°为枝条相对初始位置的扭转角;T/N·m为枝条受到的扭转力矩;Note: vt/m·s-1 is the poking fingers speed; FN/N is the finger support force for the branches; G/N is the weight of the branches; Ff is the fingers friction for the branches; F'/N is the resultant force of G and Ff; F/N is the resultant force for branches; l1/m is arm length; l2 is the distance from the ground to the force of the branches; △ξ/° is the torsion angle of branch relative to the initial position; T/N·m is the branches twisting.

1.3.3 拨指扶禾运动轨迹理论分析

拨指随链条绕上、下链轮回转运动,拨指的每一循环过程均由搂禾、扶禾和空行3个阶段组成。搂禾是拨指绕下链轮回转与整机前进运动的合成;扶禾是拨指斜向上直线运动与整机前进运动的合成;空行是拨指向下直线运动与整机前进运动的合成。拨指扶禾运动轨迹为一条直线,如图4所示。拨指扶禾运动轨迹方向由扶禾拨指线速度、整机前进速度、仰角及偏角决定,其关系如式(3)~式(5)所示。

α1=α0

(3)

(4)

vt=πn1(d1+2h)

(5)

式中n1/r·min-1为链轮转速;d1为链轮齿顶圆直径92 mm;h/mm为拨指长。扶禾过程中拨指位置随时间变化的方程为:

(6)

式中X/mm为拨指顶端点在x轴正方向上随时间的位移;Y/mm为拨指顶端点在y轴正方向上随时间的位移;Z/mm为拨指顶端点在z轴正方向上随时间的位移;t/s为拨指扶禾时间。

图4 拨指扶禾阶段运动轨迹Fig.4 The tracks of poking fingers at lifting stage1—拨指扶禾运动轨迹; 2—拨指; 3—扶禾装置。1—The tracks of fingers lifting; 2—Poking finger; 3—Stalk lifter.注:-vm/m·s-1为整机相对枝条的前进速度;vt/m·s-1为拨指线速度;α0/°为仰角;β0/°为偏角;α1/°为拨指扶禾运动轨迹与水平面的夹角;β1/°为拨指扶禾运动轨迹与枝条速度方向的夹角。Note: vm/ m·s-1 is the speed of the whole machine relative to the branches; vt/m·s-1 is poking fingers speed; α0 /°is elevation angle; β0 /°is declination angle; α1/° is the angle between the track of poking fingers and horizontal plane; β1/° is the angle between the poking fingers track and conveying speed.

1.3.4 拨指运动轨迹仿真分析

利用Solidworks 2016软件建立试验台三维模型,设置扶禾装置仰角45°、偏角45°、拨指间距170 mm,拨指长70 mm。将建好的模型简化后导入ADAMS 2013软件,添加运动副和驱动,设置整机前进速度0.4 m·s-1、链轮转速120 r·min-1,得到拨指运动轨迹仿真分析结果如图5所示。AB为搂禾阶段,拨指速度迅速减小,能有效避免拨指对钙果果实的冲击损伤。BC为扶禾阶段,拨指速度低且平稳,对钙果的作用力均匀一致,不宜损伤钙果果实。CD为空行阶段,拨指速度较大,利于提高扶禾作业效率。拨指线速度与整机前进速度的比值和拨指间距决定了拨指轨迹的疏密程度,对扶禾效果有影响。

图5 拨指运动轨迹仿真分析结果Fig.5 Simulation results of poking fingers motion1—拨指运动轨迹; 2—拨指。1—The tracks of poking fingers; 2—Poking finger。

1.4 拨指式钙果扶禾试验台的设计

针对钙果枝条倒伏造成机械收获时采净率低、破损率高的问题,结合钙果枝条生长特性,设计拨指式钙果扶禾试验台,如图6所示,主要由机架、扶禾装置、夹持输送装置、控制系统等组成。

图6 拨指式钙果扶禾试验台Fig.6 The fingers-type lifter test bench of Cerasus humilis1—机架;2—控制系统;3—拨指;4—扶禾装置;5—分禾板;6—行程开关;7—钙果枝条;8—夹持输送装置。1—Rack;2—Control system;3—Poking finger;4—Stalk lifter;5—Dividing plate;6—Limit switch;7—Cerasus humilis branch;8—Gripping delivery device.注:仰角α/°为扶禾装置与水平面的夹角;偏角β/°为拨指扶禾运动方向与枝条输送速度方向的夹角。vt/m·s-1为拨指线速度;vm/m·s-1为枝条输送速度。Note: α/° is the angle between the track of stalk lifter and horizontal plane; β/° is the angle between the poking fingers motion direction and conveying speed direction; vt/m·s-1 is poking fingers speed; vm/m·s-1 is conveying speed.

其中扶禾装置的仰角调节板铰接点a及其调节槽d与机架用螺栓连接,可以调节仰角调节板的仰角大小,可调范围20°~90°。偏角调节板下端与仰角调节板铰接于b点,偏角调节板上端与仰角调节板的弧形调节槽c用螺栓连接,可以调节偏角调节板相对仰角调节板的位置,从而调节偏角大小,可调范围30°~60°。通过改变仰角和偏角大小,达到调节拨指运动方向的目的。为使扶禾板前端伸入枝条下部,根据枝条倒伏程度设计扶禾板下端与地面间距100 mm。

各运动部件均由步进电机单独驱动,扶禾装置的仰角α、偏角β、拨指线速度vt、枝条输送速度vm和拨指间距e均可调,试验台主要技术参数见表1。将倒伏状钙果枝条根部固定于夹持输送装置,夹持输送平台直线运动把枝条喂入扶禾装置,链条上的拨指将枝条连续向上拨动,枝条最终以适宜的角度到达扶禾装置尾部,为后续钙果脱果装置提供良好的位姿条件。该试验台可根据试验方案调整各项参数,优化扶禾性能。

表1 试验台主要技术参数表Table 1 Main technical parameters of test bench

2 性能试验

2.1 试验条件

试验用钙果挂果枝条取自山西省太谷县巨鑫现代农业基地,品种为“农大6号”,收获日期2018年8月20日,及时对收获后的枝条进行试验,自制试验设备如图7所示。

图7 扶禾性能试验设备Fig.7 Lifting performance test equipment1—拨指式钙果扶禾试验台;2—脱果装置;3—钙果枝条。1—The fingers-type lifter test bench of Cerasus humilis;2—Fruit removal device:3—Cerasus humilis branch.

2.2 试验参数与评价指标的确定

根据拨指运动轨迹对倒伏枝条位姿的影响,参照式(3)~式(6),选取影响扶禾性能的关键因素仰角α、偏角β、扶禾速比k(拨指线速度与输送速度的比值)、拨指间距e进行试验,利用收获过程中重要指标采净率和破损率对扶禾性能进行评价,采净率和破损率的计算方法如式(7)、式(8)所示,每组试验进行3次,结果取平均值。

(7)

(8)

式中Y1/%为采净率;Y2/%为破损率;N/个为试验前枝条上钙果总数量。N1/个为钙果脱落数量;N2/个为被脱下钙果中破损钙果数量。

2.3 单因素试验结果与分析

为明确仰角、偏角、扶禾速比、拨指间距分别对采净率和破损率的影响,结合前期研究确定试验参数范围,进行单因素试验,结果如图8所示。

由图8(a)可知,当偏角45°、扶禾速比4、拨指间距160 mm时,随着仰角的增大,采净率先增大后减小,破损率呈下降趋势。仰角较小时,枝条不易被扶起,仰角较大时,枝条容易从拨指表面滑落,不能保持直立状态,脱果装置采果困难;由图8(b)可知,当仰角50°、扶禾速比4、拨指间距160 mm时,偏角对采净率和破损率影响均不明显;由图8(c)可知,仰角50°、偏角45°、拨指间距160 mm时,随着扶禾速比的增大,采净率呈明显上升趋势,破损率先减小后增大。扶禾速比在2~4之间增大时,拨指作用枝条的频率增加,有利于枝条保持直立状态,提高脱果量。枝条保持直立状态可有效避免脱果装置对钙果果实的损伤。但当扶禾速比大于4时,拨指对钙果果实作用频率的增加会导致果实破损率增加;由图8(d)可知,仰角50°、偏角45°、扶禾速比4时,随着拨指间距的增大,采净率先增大后减小,破损率先减小后增大。拨指间距较小时,拨指对枝条作用频率较高,有利于枝条保持直立状态。拨指间距较大时,拨指不能持续作用枝条,很难保持直立状态,脱果装置脱果困难,果实破损率增加。拨指间距在160 mm左右时,扶禾性能较好。

图8 单因素试验结果Fig.8 Single factor test results

2.4 正交试验结果与分析

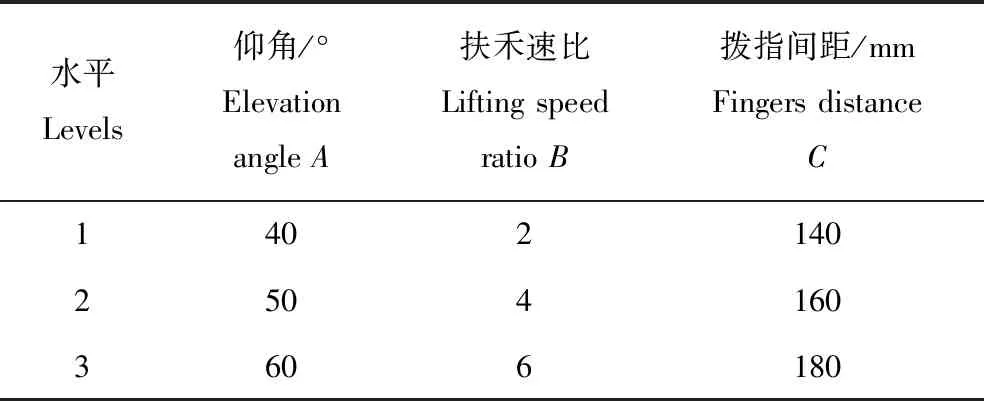

由单因素试验可知,在试验范围内偏角对采净率和破损率影响均不显著,而仰角、扶禾速比、拨指间距对采净率和破损率均有较大影响。为研究交互因素对扶禾性能的影响,进行三因素三水平正交试验,对仰角、扶禾速比、拨指间距展开试验研究,试验因素和水平如表2所示。

表2 正交试验因素与水平表Table 2 Orthogonal test factors and levels

2.5 正交试验结果与分析

本试验采用Design-Expert 8.0.5软件进行三因素三水平正交试验方案设计和统计分析[15,16],安排9组试验,试验方案及结果如表3所示。

极差分析表明,各因素对采净率影响的主次作用顺序为仰角、扶禾速比、拨指间距,较优参数组合为A1B3C2;各因素对破损率影响主次作用顺序为扶禾速比、仰角、拨指间距,较优参数组合为A1B3C3。由表4方差分析可知,仰角、扶禾速比、拨指间距对采净率影响显著(P<0.05);仰角、拨指间距对破损率影响显著,扶禾速比对破损率影响极显著(P<0.01)。

2.6 参数优化

为确保扶禾装置具有更好的工作性能,根据高采净率、低破损率的采收目标,利用Design-Expert 8.0.5软件中Optimization-Numerical模块进行优化求解[17,18],其目标函数与约束条件为:

(9)

优化后得到最佳参数组合为:仰角50°、扶禾速比4、拨指间距160 mm,此时采净率为96.06%、破损率为4.47%。

2.7 试验验证

以优化参数组合:仰角50°、扶禾速比4、拨指间距160 mm,在拨指式钙果扶禾试验台上进行验证试验,为消除随机误差,进行3次重复试验取均值,得到采净率96.77%,破损率4.79%,与软件优化结果基本吻合。

表3 试验方案与结果分析Table 3 Testing program and interpretation results

表4 正交试验方差分析Table 4 Variance analysis of orthogonal test

注:P<0.01(极显著),P<0.05(显著)。

Note:P<0.01(Highly significant),P<0.05(Very significant).

3 结论

(1)针对钙果枝条倒伏造成机械收获时采净率低、破损率高的问题,结合钙果枝条生长特性,设计了拨指式钙果扶禾试验台,主要由机架、扶禾装置、夹持输送装置、控制系统等组成。

(2)单因素试验结果表明,仰角为30°~70°时,随着仰角的增大,采净率先增大后减小,破损率呈下降趋势;扶禾速比为2~6时,随着扶禾速比的增大,采净率呈明显上升趋势,破损率先减小后增大;拨指间距为140~180 mm时,随着拨指间距的增大,采净率先增大后减小,破损率先减小后增大。偏角对采净率、破损率均无显著影响。

(3)正交试验结果表明:各因素对采净率影响的主次顺序为仰角、扶禾速比、拨指间距,最优参数组合为仰角40°、扶禾速比6、拨指间距160 mm;各因素对破损率影响主次作用顺序为扶禾速比、仰角、拨指间距,较优参数组合为仰角40°、扶禾速比6、拨指间距180 mm。

(4)利用Design-Expert 8.0.5软件优化分析得到钙果扶禾作业最佳参数组合为:仰角50°、扶禾速比4、拨指间距160 mm。以软件优化得到的参数组合进行台架验证试验,采净率为96.77%、破损率为4.79%,与软件优化结果基本吻合。该研究可为钙果收获机械结构及作业参数的设计、优化提供参考依据。