重载铁路小跨度桥梁换梁施工及运营性能测试分析

李保龙

(朔黄铁路发展有限责任公司,河北 肃宁 062350)

为了满足铁路货运量增大的需求,我国已经研制出轴重30 t以上的重载铁路核心装备[1],并建立了一整套具有自主知识产权的技术体系。随着大轴重列车的开行,部分钢筋混凝土桥梁在翼缘、腹板等位置出现了纵向裂缝、混凝土掉块、钢筋锈蚀严重等病害。为保证桥梁满足重载运输要求和长期运营安全,可采用换梁的方法对其进行强化改造。

本文以保衡路一座跨度为8 m的钢筋混凝土桥梁为例,介绍了换梁的施工过程,通过运营性能试验评价换梁后该桥的实际工作状态并检验换梁的效果,从而对比换梁前后梁体的性能。

1 工程概况

图1 主梁病害

图2 新、旧桥梁示意

2 换梁施工

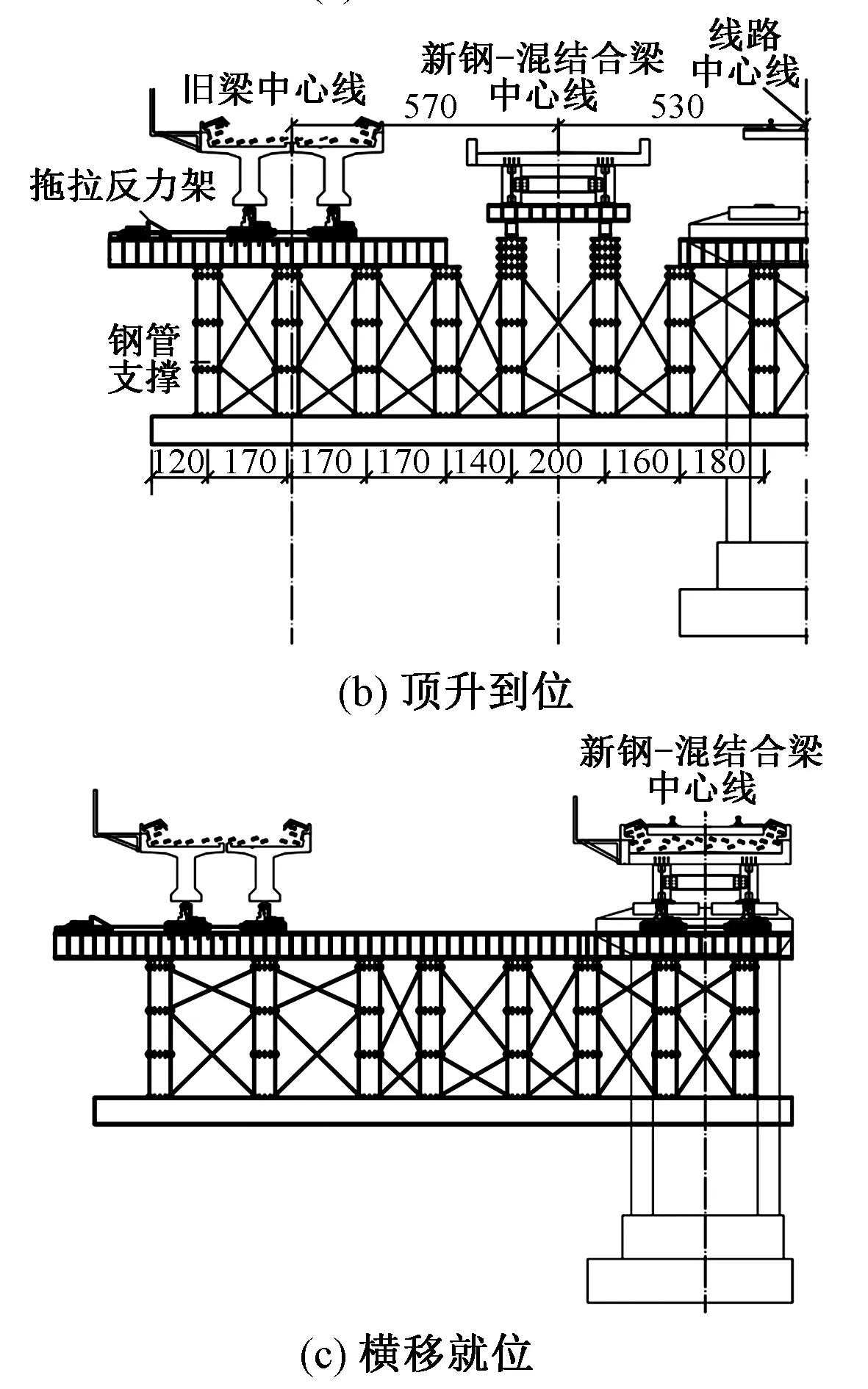

由于本次施工作业面位于既有铁路线或邻近既有铁路线,因此,应以缩短工期、减少对既有铁路线正常运行的影响为首要施工原则。施工采用“吊车配合高架台车换梁”的方案[6-9],具体如下:

2)对桥下公路交通进行管制,在第1,3孔梁下浇筑C30钢筋混凝土条形基础,再在条形基础上搭设φ500钢管支撑体系,并在支撑体系上安装移梁跑道、移梁台车和移梁同步控制系统。

3)新梁存梁所用φ500钢管临时支撑安装至设计位置,需满足旧梁上跨横移的施工条件。

4)待新梁运输至现场后,通过吊机吊装至钢管临时支撑体系上,存放位置如图3(a)所示,然后在新梁上铺设道床道砟。

5)待换梁准备工序完毕后,首先利用封锁点横移出既有T梁,再同步顶升新梁至换梁高度,如图3(b)所示。然后安装新梁横移设备并横移新梁就位,如图3(c)所示。最后利用三维精调设备及移梁同步控制系统顶落梁精确安装就位。

图3 新钢混结合梁换梁施工过程(单位:cm)

6)换梁施工作业时,先同时更换上、下行第1孔梁,再更换第3孔梁。

3 换梁后运营性能试验

3.1 试验内容

3.2 试验方法

现场测试共分为6个工况,根据列车的类型不同进行分类。本次试验测点布置如图4所示,测试工况见表1,测点布置见表2。

表1 桥梁测试工况

表2 试验测点布置

3.3 试验结果分析

3.3.1 跨中横向振幅

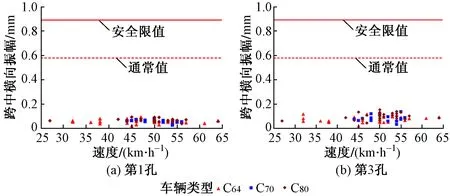

图5 第1孔和第3孔跨中横向振幅

表3 换梁前后跨中横向振幅最大值对比 mm

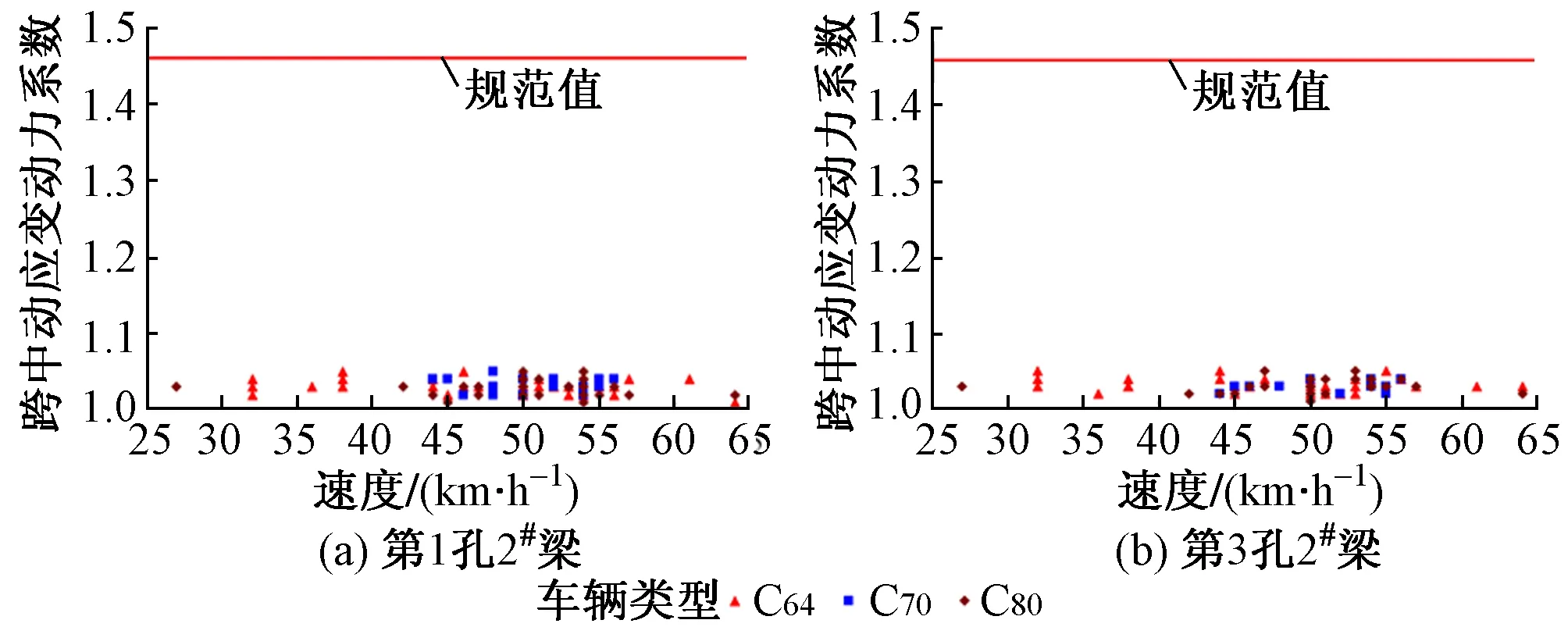

3.3.2 跨中动挠度动力系数

图6 第1孔2#梁、第3孔2#梁跨中动挠度动力系数

3.3.3 跨中动应变动力系数

图7 第1孔2#梁、第3孔2#梁跨中动应变动力系数

3.3.4 墩顶横向振幅

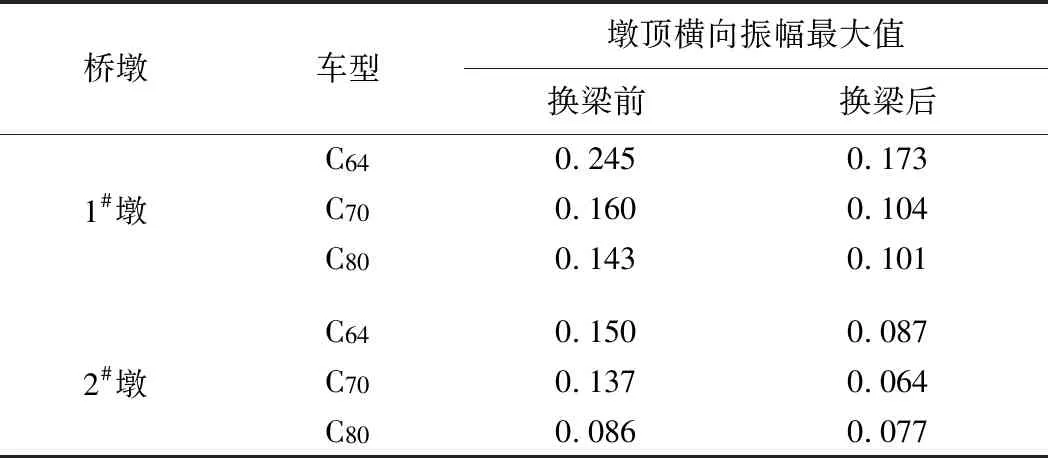

图8 1#墩、2#墩墩顶横向振幅

换梁前后墩顶横向振幅最大值对比见表4,可知换梁后桥墩墩顶横向振幅降低率为11.1%~50.0%。

表4 换梁前后墩顶横向振幅最大值对比 mm

4 结论

本文以保衡路中桥为工程背景,介绍了换梁施工的过程,并依据换梁后该桥的运营性能试验结果,分析评价了该桥实际工作状态,检验了换梁的效果。在不同列车荷载、不同行驶速度下新梁各项响应为:

1)主梁跨中横向振幅远小于规范规定通常值。与换梁前相比,换梁后主梁跨中横向振幅降低率约为74.6%~85.2%。

2)同一跨4片梁的跨中动挠度动力系数基本一致,且远小于规范值。

3)同一跨4片梁的跨中动应变动力系数基本一致,且远小于规范值。

4)桥墩墩顶横向振幅远小于规范规定的通常值。与换梁前相比,换梁后桥墩墩顶横向振幅降低率约为11.1%~50.0%。