既有铁路浅基桥墩的加固设计和施工技术

黄洪猛,徐登云,路 韡

(1.西北民族大学 土木工程学院,甘肃 兰州 730030;2.兰州交通大学 土木工程学院,甘肃 兰州 730070; 3.中国中铁四局集团第二工程有限公司,江苏 苏州 215131)

桥墩作为桥梁的下部结构,其刚度、承载力、稳定性及抗震性能决定着桥梁的使用安全。由于历史经济条件的限制,我国高烈度地区依然存在大量的低配筋或无筋重力式桥墩,桥墩抗震性能较差[1]。由于早期的桥墩普遍采用混凝土扩大基础,在常年流水的冲刷影响下,基础埋置深度不足,基础约束力下降。此外,随着铁路桥梁电气化改造及铁路提速的大规模展开,在役桥墩普遍存在基础偏心超限、结构承载力、刚度不足等问题,使桥梁存在安全隐患。因此,针对既有低配筋或无筋桥墩的病害提出合理的加固方法已势在必行。

1 工程概况

湟水河一铁路桥梁建于1958年,为6×23.9 m预应力钢筋混凝土简支梁桥。墩身采用变截面尖端形桥墩,2#墩墩身高度为14.71 m,其余墩身高度均为16.5 m,基础为扩大基础,基底坐落于页岩上。该桥百年设计流量Q100=2 805 m3/s,300年校核流量Q300=3 210 m3/s,设计流速v=5.32 m/s,冲刷系数ρ=1.18,低水位为 1 636.15 m,最低水位为 1 635.81 m,最高洪水位为 1 636.84 m,百年设计洪水位H100=1 641.10 m,300年校核洪水位H300=1 641.40 m。桥址处从上往下依次为卵石土层、页岩层和砂岩层。其中3#墩处一般冲刷线高程为 1 635.16 m,3#墩基底高程为 1 631.26 m。

湟水河常年流水,且受季节影响汛期流速及流量较大。经现场对该桥的冲刷情况进行检测,该桥上游200 m至下游50 m范围内高程存在较大落差,并且有大量砂石料堆积在3#~4#墩之间,减小了河道的过水面积。水流从1#~3#墩间经过,水流经过桥墩时流速较高,桥墩局部冲刷严重。相对于一般冲刷线高程,平均冲刷深度为1.34 m,最大冲刷深度发生在3#墩东侧(往2#墩侧),冲刷深度为3.32 m,距基底仅0.58 m,基底约束强度降低。

在对基础进行开挖施工时,发现基础底部与岩层已严重风化、破损并存有裂隙。桥墩自振频率和列车过桥时的横向振幅测试结果均已超过铁运函〔2004〕120号《铁路桥梁检定规范》(以下简称《桥检规》)[2]通常值要求。冲刷状态已对铁路行车安全造成不利影响,需对该桥进行加固处理。

2 加固设计

本文以桥梁中3#桥墩为例介绍加固设计内容和施工技术。

1)为增大风化岩层的承载力,对破损并存有裂隙的基底岩土层进行注浆处理,封闭岩土层缝隙。基底注浆孔布置如图1所示,其中注浆用导管采用直径42 mm 的自制注浆小导管。

图1 基底注浆孔布置(单位:cm)

2)为增加基础约束强度进而提高基础的承载力,沿原基础周围增补10根钻孔灌注桩,桩径100 cm,桩长6 m(深入持力岩层2 m)。桩基顶部承台为2层,每层高150 cm,桩基和承台的混凝土强度等级为C30。为了减小施工时对既有基础的干扰,新增桩基与原基础的净距离不小于0.5 m。

3)为降低桥墩的横向振幅,减小梁体的横向振动,提高自振频率,增加桥墩的抗震能力,对桥墩进行外包钢筋混凝土加固[3]。钢筋混凝土套箍厚度为30 cm,混凝土强度等级为C30。竖向受力钢筋采用HRB335,直径为16 mm,竖向受力钢筋植入深度满足锚固要求。

加固前后的桥墩构造分别见图2、图3。

图2 加固前桥墩构造(单位:cm)

图3 加固后桥墩构造(单位:cm)

4)承台局部设计。为了保证承台及其上部的荷载有效传递至新增桩基并对原基础进行卸载,结合承台的受力特点及传力途径,在原基础上通过植筋在承台底部形成水平结构钢筋网。钢筋网间距100 mm,钢筋直径为20 mm,植筋深度满足锚固深度要求,植筋间距400 mm。承台内钢筋网布置见图4。

图4 承台内钢筋网布置(单位:cm)

5)新旧混凝土黏结界面处理设计。为了解决既有混凝土结构加固中新旧混凝土界面黏结的瓶颈问题,尤其是既有铁路桥墩横向振动突出,为了保证后期的有效运营和加固效果,本次加固中除在承台连接部位凿槽和套箍部位进行凿毛外,在原桥墩、基础混凝土表面涂敷一层与新增承台混凝土水灰比相同的水泥净浆作为界面剂[4]。为了减小新浇筑混凝土的收缩、徐变问题,在新旧混凝土界面处布置间距100 mm、直径φ6 mm 的钢筋网片,混凝土中掺入3%的膨胀剂。

6)为减小水流对基础的冲刷影响,清除3#~4#墩之间堆积的砂石料,疏通河道。另外新增承台施工完成后,只拆除新增下层承台顶面以上沉井,并在沉井内填筑砂夹石,浇筑C20抗冻混凝土封顶。同时在河道内抛投2层镀锌铁丝石笼进行基础整体冲刷防护。其中3#墩周围基础冲刷防护构造见图5。

图5 基础冲刷防护构造(单位:cm)

3 理论分析

3.1 计算模型

采用ANSYS有限元分析软件分别建立加固前后的桥墩有限元模型,对比分析加固前后桥墩的自振频率、原有基础的基底应力和墩顶横向位移,以验证加固方法的有效性。为了简化计算模型,加固后的桥墩采用温克尔模型,地基土对新增桩基和原基础的约束采用弹簧进行模拟[5]。加固前后的有限元模型见图6。

图6 桥墩加固前后的有限元模型

根据GB 18306—2015《中国地震动参数区划图》[6]该桥现所在区划抗震设防烈度为7度,地震动峰值加速度为0.15g,地震动加速度反应谱特征周期为0.45 s。进行理论分析时,考虑桥址处的地震作用,按照有车、无车2种情况,将主力+多遇地震作用作为验算荷载,对桥墩的横向位移和原基础的基底应力进行计算。计算桥墩横向位移时考虑工况1—工况3组合,计算基底应力时考虑工况1—工况6组合。各工况组合情况如下:

工况1:恒载+横桥向多遇地震作用(无车)。

工况2:恒载+静活载(双孔重载)+横桥向多遇地震作用。

工况3:恒载+静活载(单孔重载)+横桥向多遇地震作用。

工况4:恒载+顺桥向多遇地震作用(无车)。

工况5:恒载+静活载(双孔重载)+顺桥向多遇地震作用。

工况6:恒载+静活载(单孔重载)+顺桥向多遇地震作用。

3.2 计算结果

1)桥墩加固前自振频率为3.11 Hz,加固后自振频率为5.23 Hz,提高了68%,并满足《桥检规》通常值(≥3.82 Hz)的要求。

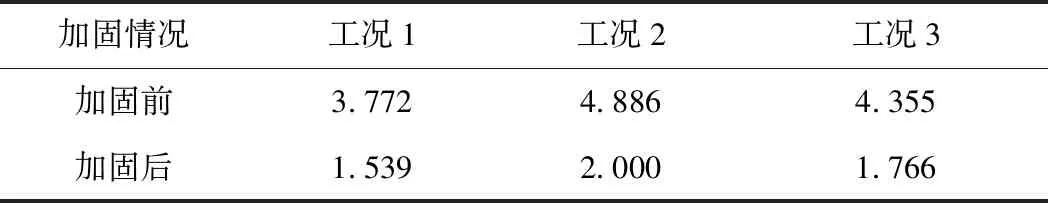

2)桥墩加固后在恒载+静活载(双孔重载)+横桥向多遇地震作用下墩顶横向位移最大值为2.000 mm,相对比加固前的横向位移(4.886 mm)有大幅降低,说明桥墩横向抗弯刚度增加,说明该方法能够降低桥墩的横向振幅[7]。墩顶横向位移计算结果见表1。

表1 墩顶横向位移计算结果 mm

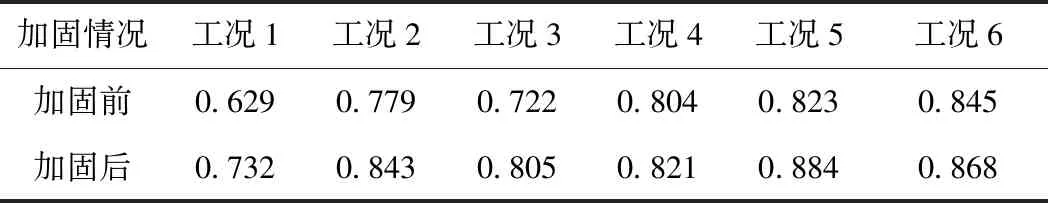

3)考虑混凝土基础的应力重分布,加固前在恒载+静活载(单孔重载)+顺桥向多遇地震作用下的基底压应力最大值为0.845 MPa,加固后在恒载+活载(双孔重载)+顺桥向多遇地震作用下的基底压应力最大值为0.884 MPa,由于新增混凝土自重的作用增补桩基后基底最大压应力有所增加,但均小于GB 50111—2006《铁路工程抗震设计规范》限值(7.5 MPa)[8-9]。基底应力的计算结果见表2。

表2 基底应力计算结果 MPa

4 冲刷计算与冲刷防护

由于3#~4#墩间堆积大量砂石料,减小了河道的过水面积,导致1#~3#墩间冲刷严重。在进行基础加固时须清除堆积的砂石料,疏通河道。在计算局部冲刷深度时,3#墩处河床高程根据实测结果取值为 1 631.84 m,局部冲刷计算按照实测河床断面分别考虑原基础、增加承台后、保留部分沉井(新增下层承台顶面以上沉井拆除)的状态。依据《桥检规》,按照非黏性土河床的桥墩局部冲刷公式进行计算,计算结果见表3。

表3 局部冲刷计算结果 m

按照河床断面实测结果,考虑1/100检算洪水频率标准,增加承台后局部冲刷深度至基底下3.56 m,保留沉井的状态下局部冲刷深度至基底下3.83 m,说明局部冲刷严重。为防止基础的进一步冲刷,在沉井外围抛投2层镀锌铁丝石笼进行整体防护。《桥检规》规定:对于一般桥梁,基底埋置深度不小于1.5 m时加冲刷总深度的10%。按照原设计资料进行检算,原基础埋置深度应不小于2.38 m,故拆除新增下层承台顶面以上的沉井部分,外围抛投的2层镀锌铁丝石笼标高也与新增下层承台顶面平齐,基础埋置深度为2.5 m。抛投的镀锌铁丝石笼上下游尺寸按照《桥检规》中的相关规定计算,计算的防护尺寸参见图5。

5 主要工序的施工技术

为了保证施工安全、有序地进行,现场施工时遵循如图7所示的施工流程。

图7 加固施工流程

5.1 沉井制作及施工

1)在浇筑沉井部位铺1层厚约0.5 m的砂垫层,并在钢刃脚处铺设垫木,垫木之间填实砂土。立模、浇筑圆端形钢筋混凝土沉井。沉井结构构造见图8。

图8 沉井结构构造(单位:cm)

2)在沉井内采用机械和人工同时开挖,使沉井均匀下沉至设计标高(嵌入基底岩层0.5 m)。开挖沉井时及时抽水,用装有红黏土的小麻袋对漏水点进行封堵。遇基岩石方开挖作业时,采用风镐人力凿除。

3)当沉井下沉至设计标高要求范围内,经沉降观测,其沉降率在允许范围(8 h内沉井自沉累计不大于10 mm)时,进行封底施工。

5.2 新增桩基施工

沉井施工完成后,为保证行车安全在桥墩上下游分次进行钻孔桩施工,墩身周围均匀布置10根钻孔桩,直径为1 m,桩长6 m,钻孔桩深入原基底岩层不小于1.5 m。钻孔桩进行入岩成孔作业时,为减小对既有桥墩和基础的扰动,钻机钻孔时采用对称作业。桩身及时浇筑完成后,适时采用超声波法或小应变法进行桩基状态检测。

5.3 基底注浆处理

桩基施工完成后单面分次开挖基坑并进行基底裂隙注浆处理。凿除新增承台底部风化的岩层,露出新鲜岩面,对基底岩层进行注浆加固处理,压注水泥浆液时要随时检查注浆压力,压力以0.6~1.2 MPa为宜。如遇跑浆则停止,换注其他孔后再注。注浆处理完成以后,用高压水将岩层顶面冲洗干净,浇筑素混凝土至新增承台底面标高位置,分担新增混凝土自重对原基础产生的压力。

5.4 新增承台和外包钢筋混凝土施工

1)桩基施工完成后在原基础、桥墩上植筋,同时浇筑新增承台和桥墩套箍钢筋混凝土。新增承台布置在水面以下,分为2层,每层高1.5 m。新增承台底面与原基础第2层台阶底面平齐。

2)为了保证新增混凝土部分与既有结构的黏结效果,在既有桥墩与新增承台连接的部位凿深 30 cm、高100 cm的环形三角槽,另外在距既有桥墩的扩大基础顶面30 cm处凿深30 cm、高70 cm的环形楔形槽[10](参见图2),并对其他新增承台位置处的基础、桥墩表面和托盘顶面进行凿毛处理,凿成深度不小于6 mm的凹凸面,并露出新鲜混凝土[11]。承台、桥墩混凝土浇筑之前,应将凿槽和凿毛后的混凝土表面用高压水冲洗干净,保持界面湿润,但不能有积水。

3)在新增承台和桥墩表面套箍混凝土范围内植筋,通过在既有基础内水平植筋在承台底面布设水平受力钢筋,同时沿既有墩身周围在原基础内竖向植筋,布置竖向受力钢筋,植筋深度满足受力钢筋锚固要求,从而解决目前重力式桥墩配筋率低的问题,然后浇筑混凝土。植筋按梅花形布置,植筋直径为20 mm,间距40 cm。

5.5 基础冲刷防护处理

为了减小后期流水对基础的局部冲刷,新增承台施工完成后,将新增下层承台顶面以上的临时结构沉井拆除,在沉井内填筑砂夹石并浇筑C20抗冻混凝土封顶。同时将沉井周围及河道内施工填土全部挖除,并在沉井周围抛投2层镀锌铁丝石笼进行基础冲刷整体防护。冲刷防护顶面及沉井内封顶混凝土顶面的标高与新增下层承台顶面平齐,满足基础底部埋置深度要求。

5.6 注意事项

植筋时需注意以下事项:钢筋植入24 h内不得碰动,不得施加荷载;植筋4 d后进行随机抽检,做拉拔试验;植筋钻孔时,按照钻1个孔及时植1根筋的原则进行植筋,且同一截面连续钻孔个数不能超过3个,严禁在同一截面超前连续钻孔;植筋胶达到要求强度前同一截面不得进行钻孔施工。

新增桩基和承台施工时,为确保行车安全采取单面分次施工方式。

6 结论

1)采用基底注浆处理并增补桩基和外包钢筋混凝土对既有铁路浅基桥墩加固后,桥墩自振频率明显提高,墩顶横向位移显著降低,说明桥墩横向刚度有所增加,抗震性能提高,加固方法可靠。

2)采用在既有桥墩表面凿毛、植筋,涂刷水泥净浆并布置界面钢筋网片,在新增承台对应的既有桥墩和基础表面切割楔形槽,在新浇筑的混凝土中掺入3%膨胀剂的综合方法对新旧混凝土界面连接部分予以处理,经过后期检测,加固后整体性良好,界面处理效果显著。

3)利用施工用沉井并在沉井周围整体抛投2层镀锌铁丝石笼进行基础冲刷防护,防护效果良好。