连续钢桁梁桥节点板更换效果评价

肖 啸

(中铁大桥(南京)桥隧诊治有限公司,江苏 南京 210032)

钢结构桥梁由于其良好的跨越能力以及使用功能,在铁路桥梁上被广泛使用。伴随着铁路运输能力的不断加大,部分钢结构桥梁相继出现了病害,例如支座破坏,横向晃动,预拱度下降,节点板螺栓折断以及节点板开裂。其中,钢桁架节点在长期重载、振动、疲劳等作用下出现了螺栓折断以及节点板开裂[1]。但在现有的研究中由于螺栓折断情况较多,针对螺栓折断情况进行了大量的研究[2-5],对节点板开裂原因进行深入分析的较少。本文以沪昆线某桥节点板开裂为工程背景,对开裂原因进行分析,针对节点板病害情况提出了更换方案,为其他桥梁类似病害整治提供参考。

1 工程概况

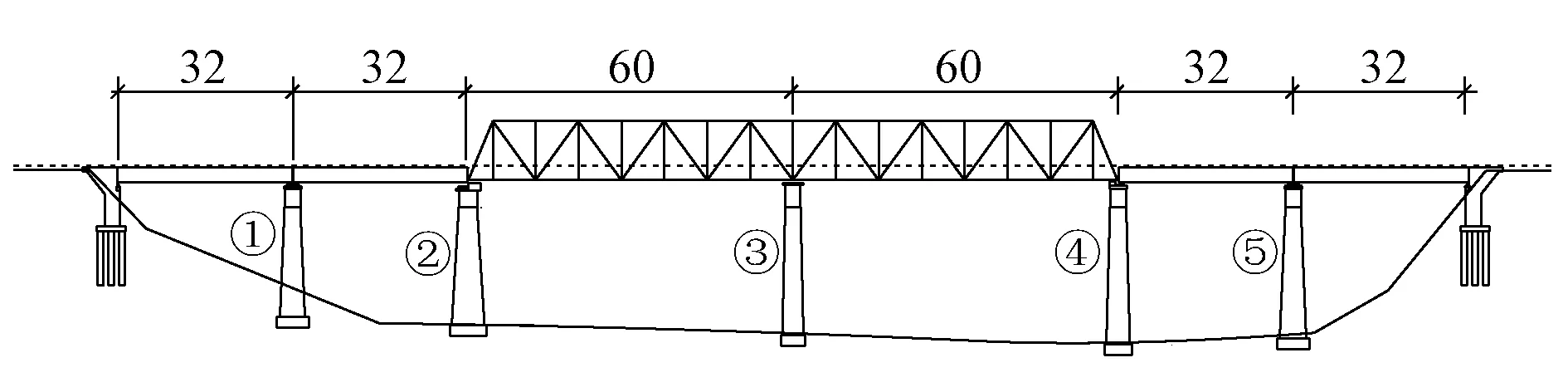

沪昆线某桥位于湖南省娄底市境内,桥梁全长265 m,于1998年开工,1999年建成通车,见图1。目前桥梁正常运营已经近20年。主跨为2×60 m单线铁路栓焊下承式钢桁连续梁。主桁采用带竖杆的三角形桁式,桁高11 m,主桁中心距5.75 m,纵向两侧端节间长度为4 m,其余节间长8 m。主桁杆件均采用H形截面,杆件宽460 mm,最大板厚20 mm。弦杆小节点通长,大节点拼接。两侧边跨均为2×32 m预应力混凝土简支梁。

图1 桥梁立面布置(单位:m)

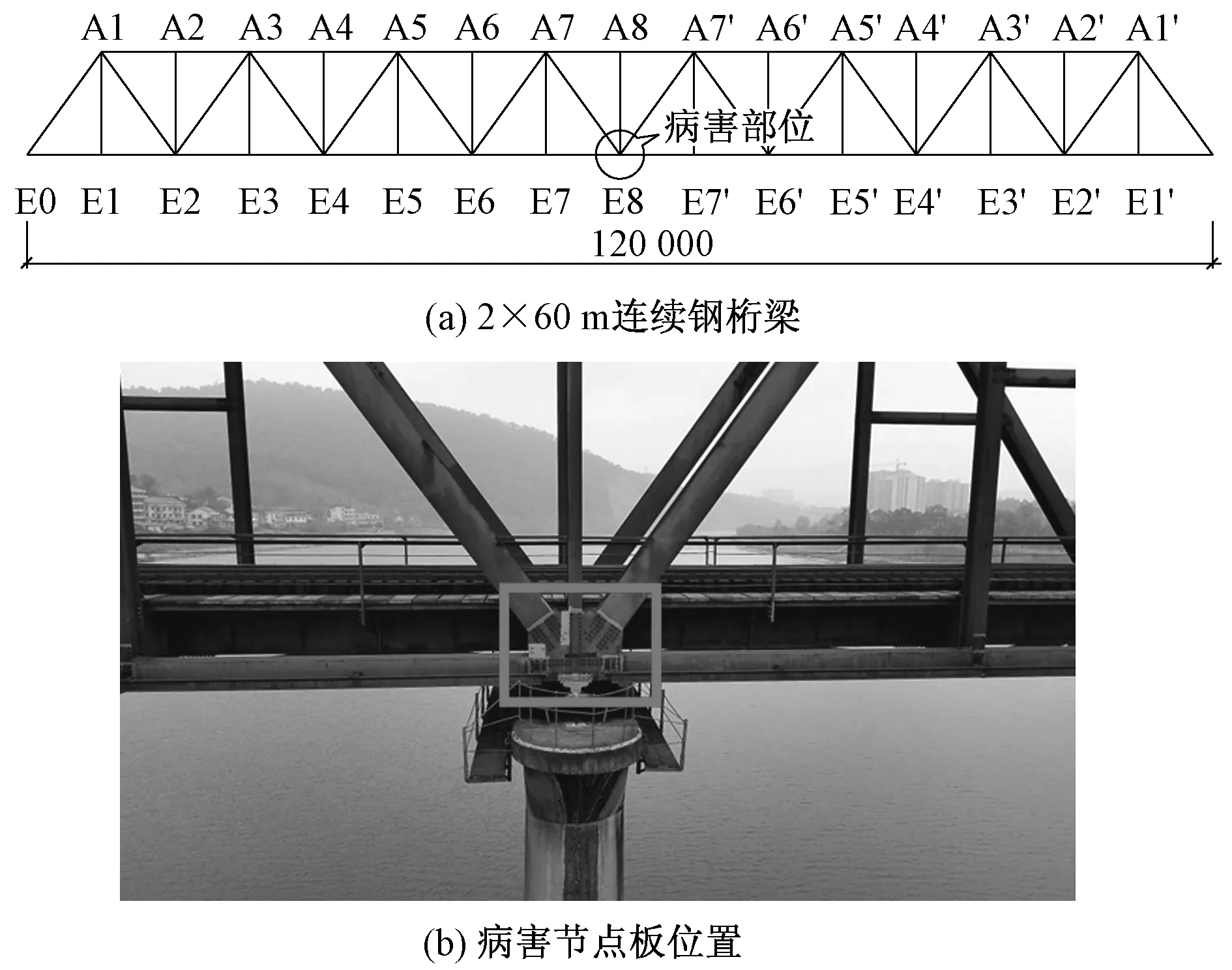

2016年4月,在每日例行检查中,检查人员发现中支承E8节点处节点板出现裂缝,如图2所示,管理人员立即在裂纹端部位置钻了止裂孔。

图2 连续梁及中墩(单位:m)

2 节点板裂缝

2.1 裂缝产生原因

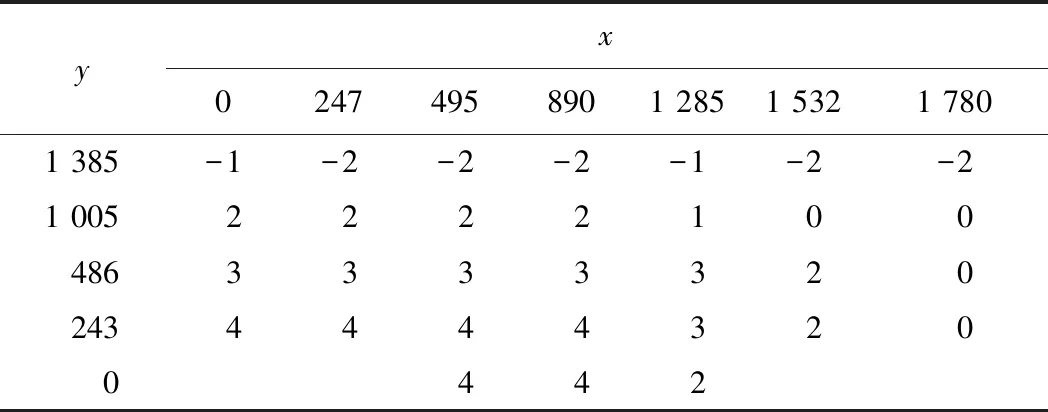

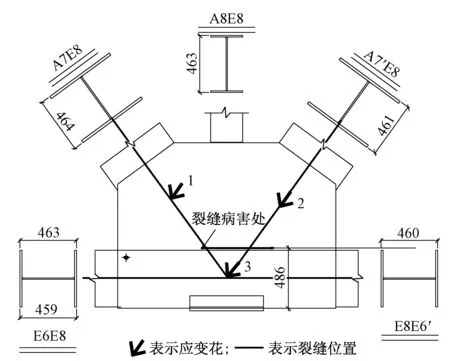

为了分析节点板病害产生的原因,对现场节点板进行了检查并对节点板面内、面外变形情况进行了测量,量测情况见表1(节点板左下角为xy坐标原点),主桁E8节点板及相接杆件测量数据对应的形状如图3 所示。

通过病害量测现将桥梁病害详细描述如下:①主桁腹杆A7E8因制造误差,下弦端宽度增加4 mm;②主 桁竖杆A8E8因制造误差,下弦端宽度增加3 mm;③主桁腹杆A7′E8因制造误差,下弦端宽度增加1 mm;④主桁E8节点左下弦杆腹板单侧变长3 mm,另外一侧减小1 mm。

表1 外侧节点板面外z向变形数据 mm

图3 E8节点板及相接杆件测量数据(单位:mm)

对于节点板处发生的裂缝问题,可以确定为因杆件本身尺寸发生变化对节点板产生附加内力,造成外侧节点板开裂。

2.2 桥梁病害计算分析

根据计算结果,E7E8,E7′E8主桁杆件在不同荷载组合下的轴力为(拉力为正,压力为负):

1)恒载组合下,轴力为-273.5 kN;

2)活载最小组合,轴力为-1 060.8 kN;

3)恒载+活载最小组合下轴力为-1 334.3 kN。

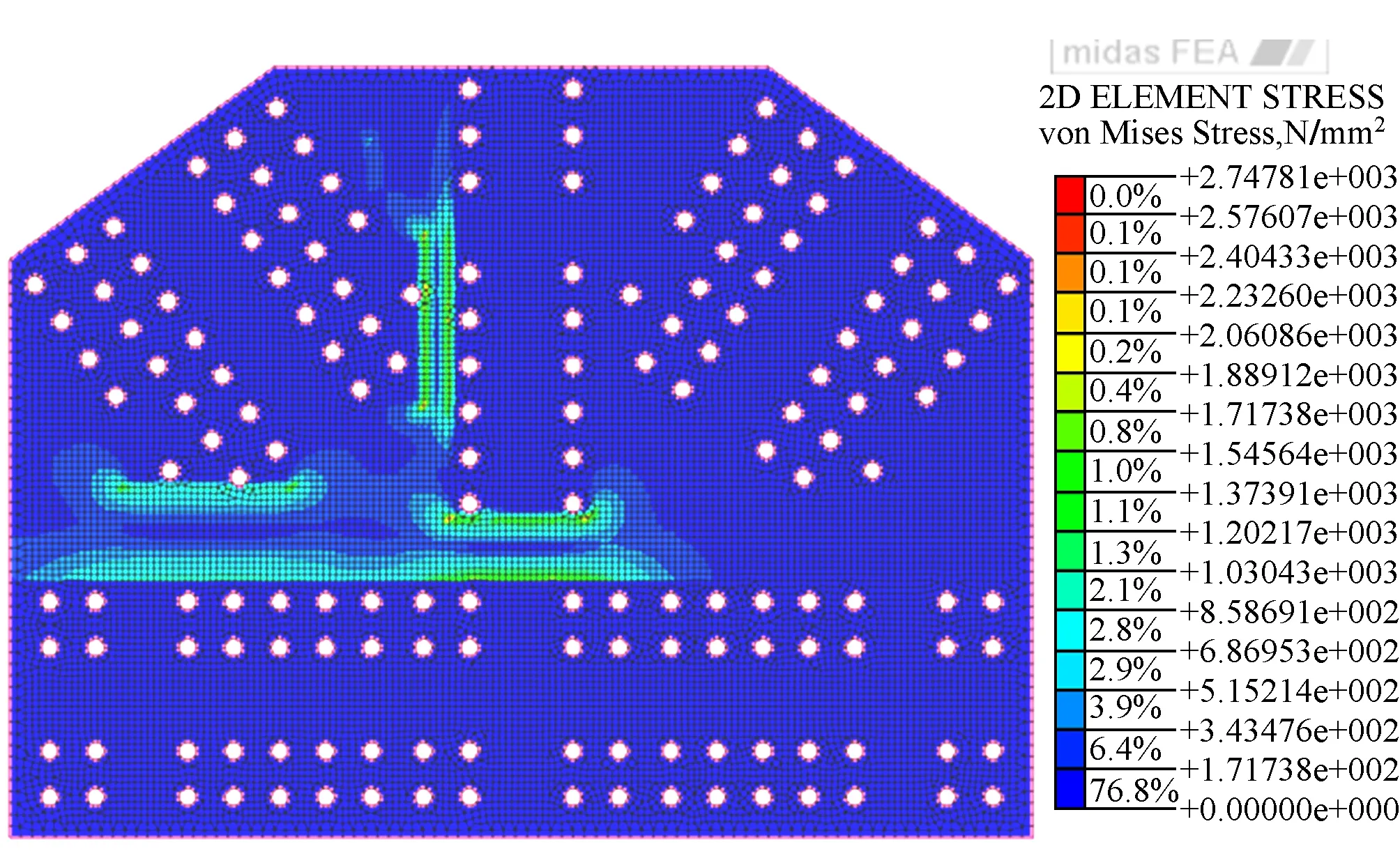

为分析节点板产生病害的原因是否为结构本身尺寸发生变化对节点板产生的附加内力,采用大型通用有限元分析软件MIDAS FEA对病害节点板建立局部有限元分析模型。

因杆件制造误差,通过对该节点板施加强制位移来模拟实际情况。左斜腹杆强制位移为4 mm,竖杆强制位移为3 mm,右斜腹杆强制位移为1 mm。

在强制位移作用下,其应力云图如图4所示。

图4 E8节点板应力云图(单位:MPa)

根据规范要求[6-9],该节点板的容许弯曲应力为210 MPa。由图4可知最大应力为 2 747.8 MPa,远远大于节点板的容许应力,此处节点板已经屈服,应力重分布。开裂位置为腹杆和下弦杆中间处节点板,此处位置与节点板实际裂缝较为统一,但是节点板仍然有4处潜在发生裂缝的位置,分布在节点板的大部分区域。

2.3 节点板整体更换

由于E8节点板已经出现了裂缝,节点板内的内应力已经发生了应力重分布,应力趋于均衡,但仍然不能确定裂缝是否会继续扩展。为了彻底解决该节点板可能存在的问题,须对该节点板进行整体更换。

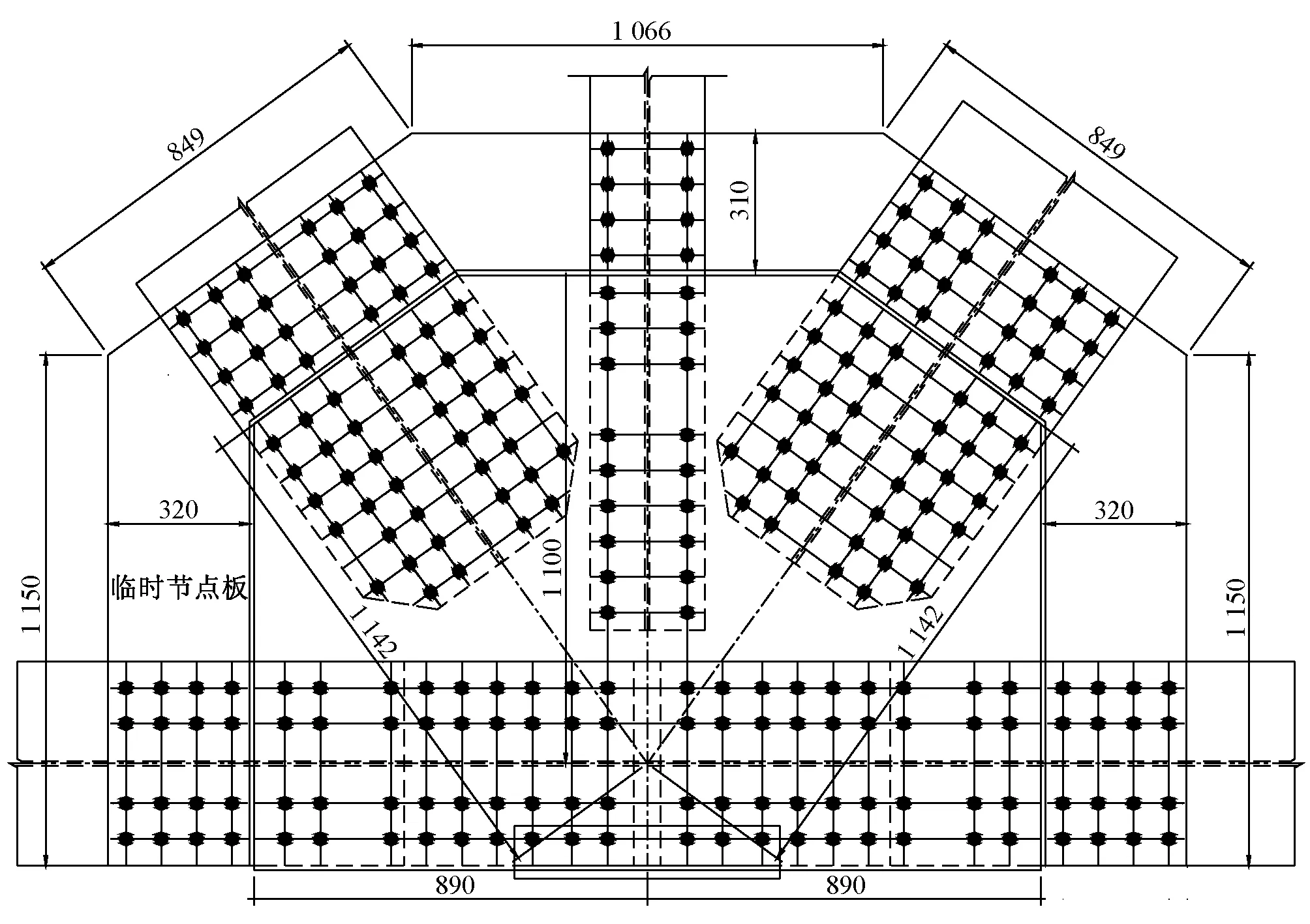

整体更换节点板主要步骤如下:

第1步,列车停止运营,利用千斤顶顶升E8中支承,直至支座脱空;第2步,在主桁腹杆腹板端部开槽,以减小主桁腹杆的刚度,降低杆件制造误差带来的影响;第3步,安装临时节点板,将原主桁结构连成整体,安装好临时节点板后,再拆除需要更换的节点板,待新节点板安装完成后拆除临时节点板,并对钻孔位置填板和安装补强板,进行补强恢复。节点板整体更换结构与原节点板保持一致。临时节点板板厚12 mm,补强用拼接板板厚12 mm,临时节点板安装如图5所示。

图5 临时节点板安装示意(单位:mm)

3 节点板整体更换效果评价

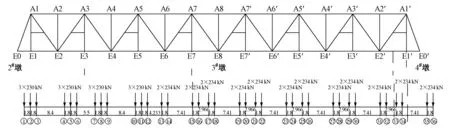

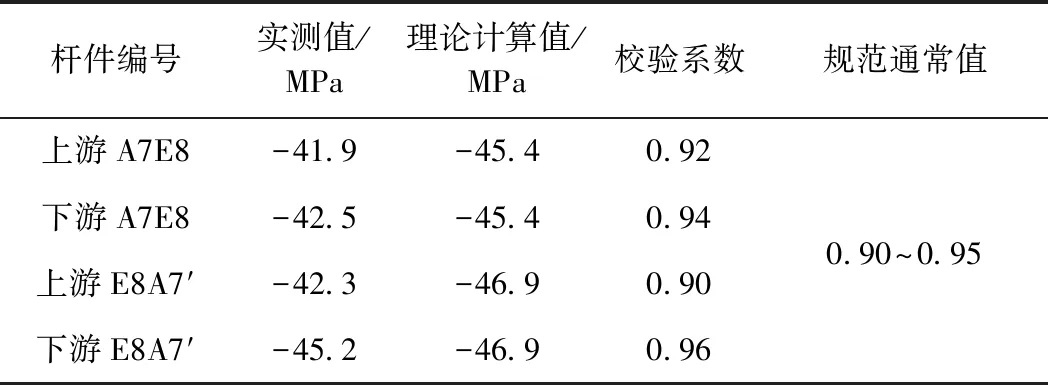

为确保节点板更换后达到设计要求以及列车运行安全,对全桥进行了静载试验,重点检测E8节点板以及与其相连接的杆件应力。静载试验荷载采用货物载重试验列车。经计算分析,静载试验列车编组采用2辆DF4机车+6辆C70满载重车编组,DF4机车6轴,轴重23 t;C70满载重车4轴,轴重23 t。编组列车满布在2跨连续钢梁上,第15#轴(相当于第一辆C70重车的第3轴)位于E7位置。静载试验加载轮位布置见图6。静载试验的关键数据见表2和表3。

图6 静载试验加载轮位布置(尺寸单位:m)

表2 静载试验主桁相关杆件应力

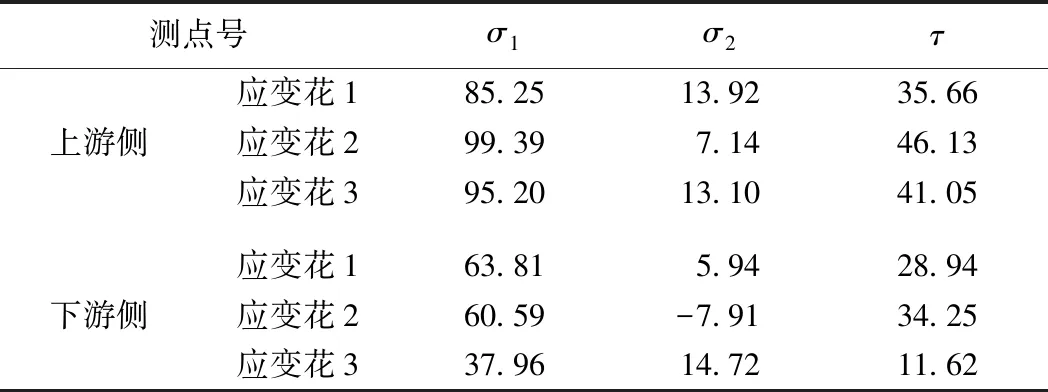

表3 静载试验应变花测点应力 MPa

由表2可知更换节点板的斜杆与未更换节点板下游斜杆应力比较接近,校验系数均在规范通常值范围内。由表3可知上游侧E8节点板应力较下游侧未更换节点板的应力大,原因是E8节点板处连接钢桁梁存在制作误差,虽在更换过程中释放了部分应力,减少了制造误差产生的次应力,但与下游侧无制作误差的杆件节点应力相比还是大一些,但均在设计规范范围内。静载试验结果表明在对上游侧E8号节点板进行更换后,经过近1年时间的运营,未见明显的行车异常,节点板及桁架受力合理,说明更换后节点板参与结构作用的效果明显,能够满足列车正常运营的要求。

4 结论

1)与节点板连接的钢桁梁杆件尺寸存在制作误差,产生附加内力,造成外侧节点板开裂。

2)根据测量数据并利用有限元软件对节点板进行了计算分析,结果表明裂缝位置与实际位置较为吻合,表明裂缝产生的原因是结构制造误差引起。

3)根据计算结果知节点板仍有4处潜在裂缝,由此提出了更换节点板的方案,更换完成后对全桥进行了静载试验,重点对E8节点板进行了监测。试验结果表明经过近1年时间的运营,未见明显的行车异常,说明更换后节点板参与结构作用的效果明显,能够满足列车正常运营的要求。