球形氧化铝粉体喷雾造粒法的制备及工艺研究

杨战厚 徐子勤 王军成 王明俊 蒋 翔 魏 婷

(咸阳非金属矿研究设计院有限公司 陕西 咸阳 712021)

前言

氧化铝(Al2O3)陶瓷具有强度高(机械强度可达150 MPa)、硬度高(莫氏硬度达9)、耐磨损、耐腐蚀、耐高温以及导热性好、高绝缘、低介电损耗、电性能稳定等特点,广泛应用于电子、机械、化工、医药、光电、航空航天等行业。氧化铝(Al2O3)陶瓷按Al2O3的质量分数分为99瓷、95瓷、90瓷、85瓷等品种,有时将Al2O3含量在80%或75%陶瓷归为普通氧化铝陶瓷系列。Al2O3含量不同,其在工业中的用途不同。其中含量为99氧化铝瓷材料用于制作轴承、陶瓷密封件、坩埚、炉管等;95氧化铝瓷材料主要用作耐腐蚀、耐磨件;85氧化铝瓷中常掺入部分滑石原料,用于提高陶瓷的电性能、机械强度,常用作电真空器件。随着科学技术的发展及制造技术的提高,氧化铝陶瓷新品种不断出现,在现代工业和现代科学领域中将会得到越来越广泛的应用。

1 氧化铝(Al2O3)陶瓷的成形方法

氧化铝陶瓷制品成形方法主要有:干压成形、注浆成形、挤压成形、等静压成形、注射成形、流延成形、热压成形等多种方法。产品形状、尺寸、造型与精度不同,需要采用不同的成形方法。干压成形法是氧化铝(Al2O3)工业生产中采用的一种主要方法,可实现半自动化或全自动化生产,具有生产效率高,产品质量稳定,生产环保等优点。

在干压成形过程中,模具对氧化铝(Al2O3)颗粒粒径分布、均匀填充要求非常高。粉体颗粒要大于60 μm,介于20~80目之间,粉体颗粒在模具内达到最佳的自由流动性,可制得最好的成形产品。颗粒充填量影响着氧化铝陶瓷零件的尺寸和精度。对于干压成形来说,原料必须用颗粒料,颗粒料造粒的方法有:一般造粒法、加压造粒法、喷雾造粒法和冻结造粒法。以上几种造粒方法以喷雾造粒的质量最好,其常用于工业化生产中。

喷雾造粒法制备的氧化铝(Al2O3)颗粒具有规则球状、类球状的结构, 颗粒级配好且呈正态分布,堆密度大,造粒粉在模腔内流动性好,具有良好的压制成形和烧结等特性,制备出的颗粒可生产高质量的陶瓷产品。

2 喷雾造粒制备氧化铝(Al2O3)陶瓷粉体

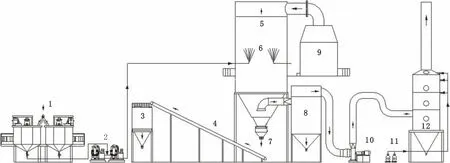

喷雾造粒制备氧化铝(Al2O3)粉体,系统主要由制浆系统、制备系统、热风输送系统、泥浆输送系统、喷雾雾化系统、除尘系统、风力系统、粉料输送系统、控制系统等组成。热风炉燃烧生成的高温热风,经热风管道后进入造粒塔顶部,经过热风分配器形成均匀旋转的热气流进入造粒塔内,热气流与输浆泵将送入氧化铝(Al2O3)料浆经喷枪雾化后形成的微细的料雾接触瞬间,氧化铝(Al2O3)料浆水分在15 s左右迅速蒸发,形成球状、类球状颗粒产品,产品经造粒塔底部排出,经输送系统进入压制料仓。造粒塔内的尾气夹带少量细粉经布袋除尘器分离后,净化后的尾气经由风力系统(引风机)排出,除尘器分离出的粉末产品经除尘器中的下料器排出,粉末产品进入制浆系统循环使用,完成造粒过程。

3 喷雾造粒制备氧化铝(Al2O3)粉体的工艺研究

喷雾造粒制备氧化铝(Al2O3)陶瓷粉体的工艺流程为:浆料搅拌→输送→造粒→气固分离→输送→成品料仓。喷雾造粒氧化铝陶瓷粉体工艺配置图如图1所示。

1-浆料搅拌机 2-泥浆泵 3-料仓 4-输送机 5-喷雾造粒塔 6-雾化系统 7-产品出口 8-除尘器 9-热风炉 10-风力系统 11-喷淋泵 12-湿法洗涤器

图1喷雾造粒设备配置图

为了获得球形、类球形粉体颗粒,造粒的颗粒大小与输送泵的雾化压力、雾化喷嘴孔径的大小、喷雾角等因素有关,也与料浆所添加的粘合剂等因素有关。下面从几方面研讨一下造粒装备过程调节控制对氧化铝(Al2O3)陶瓷粉体生产工艺的影响。

3.1 热风的入塔温度

在进塔热风温度稳定的情况下,出塔热风温度越低,进出塔温差就越大,热风传递给浆料用于干燥造粒的热能就越大,因此热风利用率就越高。由于压制成形对颗粒料的含水率(<1%)有严格要求,但出塔温度也不可过低,低于130 ℃时因粉料含水率达不到产品要求,影响压制成形。

3.2 热风炉温度的控制

由于热风炉是喷雾塔造粒的热风源,其燃料消耗直接影响造粒成本的高低,所以热风炉是喷雾造粒塔节能的关键部分。热风炉效率主要取决于燃料的充分燃烧,燃料一般采用电、天然气、液化石油气,其燃烧充分时,热效率最高。

3.3 塔体密闭型控制

由于系统采用负压操作,若塔体、热风管道连接处有漏风,就会增加能耗,所以设备各部位及连接法兰处,热风炉、热风管道、排风管道的测量插孔,塔体上的负压测量孔以及塔体下锥下料器出料口,除尘器下料口等部位必须密封好。

3.4 提高热风的入塔温度

在出塔温度恒定的条件下,热风的入塔温度(又称进风温度)越高,带入的总热量就越高,单位质量的热风传递给泥浆雾滴的热量就越多,单位热风所蒸发的水分也越多。在生产能力恒定不变的情况下,热风管道及设备保温效果好,减少非生产热能损失,提高热风的利用率及热效率,使喷雾造粒制粉达到最佳状态。热风的进风和排风温度差越大,产品的堆密度越大,温差小需要的热风量大,所消耗的热能就大,因此温差不宜过大,入塔热风温度不可过高(不超过600 ℃),温度太高也会烧坏塔顶分风器,影响设备系统的正常运行。

3.5 制浆的含水率

1)降低浆料的含水率,造粒所需热量就少,但是含水率低的泥浆流动性又不好,流动性差,雾化效果就差。为了解决这一矛盾,可加入合适的粘结剂或电解质来调节浆料的流动性,同时降低浆料的含水率。另外,提高浆料温度可有效降低浆料粘度,改善浆料雾化性能,防止浆中的大颗粒堵塞雾化喷嘴。

2)雾化喷嘴的雾化角、喷射高度、喷枪角度都应控制在合适的范围内。一般雾化喷嘴的雾化角(α)为90°~120°,喷射高度为4~4.5 m。喷枪角度保持在110°~120°之间,多喷嘴雾化注意喷嘴的孔径的合理搭配,保证浆料雾化后与热风可以进行充分的热交换,确保形成球形、类球形颗粒,使造粒的颗粒级配达到正态分布。

3.6 控制系统的报警及保护措施

雾化系统的喷枪总程安装有流量监控报警,喷枪雾化堵塞时可发出报警,人工进行干预处理,避免了人工巡检喷枪堵塞的漏查等弊端。当喷枪堵塞,故障报警,热风炉的燃烧器自动调节燃料供给及配风,故障解除后,自动恢复。在排风系统中安装有风力比例调节阀,阀门依据系统负荷情况,自动调节开启大小,也可控制调节排风温度,确保造粒产品质量,相比人工手动调节,运行更稳定。

4 结语

氧化铝(Al2O3)陶瓷作为应用最广的一种陶瓷材料,伴随着整个工业发展和科技进步,呈现出极好发展前景:

1)生产装备水平的快速提高,促进了先进陶瓷材料的技术进步和发展,提升了制粉造粒设备自动化、成套化,有利地推动了陶瓷行业整体水平的提高,同时在产品质量、生产效率、清洁生产、环保化生产方面效果明显。

2)造粒从半自动到自动化,产品质量从低到较高,水平不断提高,经过了一个快速发展的过程。

3)工业化生产,不断提高造粒设备的机械性能,降低了生产成本,保证了质量,扩大氧化铝(Al2O3)陶瓷产品的应用领域,对建设资源节约型、环境友好型社会和实现可持续发展具有积极意义。