高韧性陶瓷大板国产化配套生产技术(Ⅱ)

——广东金牌陶瓷有限公司项目

张代兰

(广东金牌陶瓷有限公司 广东 佛山 528131)

(续上期)

图11 陶瓷大板烧成温度曲线

上凸最大值下凹最大值四边落差中心落差陶瓷大板平整度(mm)0.37-0.410.470.47普通瓷砖平整度(mm)0.39-0.260.500.49

注:陶瓷大板样品规格为2 400 mm×1 200 mm;普通瓷砖样品规格为900 mm×900 mm。

表10 陶瓷大板与普通瓷砖周边变形比较

注:各取产品试样100片,陶瓷大板样品规格为2 400 mm×1 200 mm(以长边为测量值);普通瓷砖样品规格为900 mm×900 mm。

“砖坯高平整度低变形量煅烧技术”是在行业现有辊道窑装备制造水平及煅烧工艺技术的基础上,通过多方面的改进和完善,实现从量变到质变的整体效果提升,砖面平整度(见表9)、周边尺寸(见表10)误差达到行业领先水平,实现综合创新的目的。

5.3 砖坯高平整度低切削量抛光技术

陶瓷大板的生产,冷加工(磨边抛光)工序也是一个很重要的环节,特别是抛光环节,在获得良好平整度的前提下,尽可能减少抛光切削量,是本项目的另一个技术研究重点。

本项目在抛光处理方面的创新,主要集中在砖坯防反弹变形传送、抛光磨块选择与配置等方面。我们的研发团队在总结和分析行业经验后,提出了防弹变形、减少切削量的工艺方案(见表11),并得到了装备供应企业的肯定和配合,将公司团队提出的创新点应用于抛光设备结构之中。

表11 砖坯高平整度低切削量抛光技术措施

图12 大规格陶瓷砖抛光受压产生弹性变形

陶瓷大板的抛光加工处理,由于砖坯面积比较大,受压后弹性变形的(见图12)机会要比普通规格产品大得多,不但难以获得良好的表面平整度,而且会增加局部切削量,造成砖坯的厚度偏差。

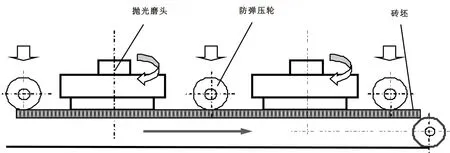

本项目创新了“压轮防弹性变形传送结构”(见图13)。在原有传输方式基础上,通过在两个磨头的间隙安装了一个横向的压轮(轴),压轮通过皮带(砖面)转动,压轮表面衬有高韧性橡胶套层,对砖坯纵向、横向均起到良好的防弹保护作用。

图13 本项目压轮防弹性变形传送结构示意图

图14 传统抛光砖的“刚性抛光”工艺原理

“刚性磨块与柔性磨块混合搭配使用方案”的目的是在保证砖面平整度的前提下,有效地控制砖面的切削量。目前在行业中,针对不同的产品加工需求,陶瓷砖抛光加工技术总体分两大类:第一类是针对抛光砖(无釉)的传统抛光加工,俗称“刚性抛光”、“硬性抛光”(见图14),切削量大(一般切削深度为1.0~2.0 mm),对砖面有矫平作用;第二类是针对釉面砖的抛光加工工艺,俗称“柔性抛光”(见图15),切削量很少(一般切削深度在0.3 mm以内),对砖面没有矫平作用。

图15 釉面抛光砖的“柔性抛光”工艺原理

图16 “刚性抛光”与“柔性抛光”磨块结构

图17 “柔性性抛光”磨块工作原理

磨头编号1#磨头2#磨头3#磨头4#磨头5#磨头6#磨头磨块种类★★★★☆★磨头编号7#磨头8#磨头9#磨头10#磨头11#磨头12#磨头磨块种类☆★☆★☆★磨头编号13#磨头14#磨头15#磨头16#磨头17#磨头18#磨头磨块种类★☆☆☆☆☆

注:上表为第二道抛光(精抛机)的某款抛光产品的应用方案范例,★表示刚性磨块,☆表示柔性磨块。

表13 陶瓷大板与普通陶瓷砖平整度比较

注:陶瓷大板样品规格为3 200 mm×1 600 mm,普通陶瓷砖样品规格为800 mm×800 mm。

表14 陶瓷大板与普通陶瓷砖冷加工切削量比较

“砖坯高平整度低切削量抛光技术”是在行业现有抛光工艺技术基础上,通过多方面的细节工作改进和完善,实现从量变到质变的整体效果提升,砖面平整度、切削量控制达到行业领先水平。

6 项目产品创新

本项目“高韧性陶瓷大板国产化配套生产技术”,成功地生产出3 200 mm×1 600 mm超大规格陶瓷大板,将行业的产品规格再上了一个新高度,突破了目前行业的局限,为市场提供了新的建筑材料,推动了陶瓷砖装饰和应用新思路。利用该技术研发出3 200 mm×1 600 mm、2 400 mm×1 200 mm、1 600 mm×900 mm等多种规格,包括抛光砖类、抛釉砖类、仿古砖类等三大系列130多款花式品种。

6.1 高强度高韧性的产品性能

由于陶瓷大板规格大,对产品的物理性能要求更高。运用“高韧性陶瓷大板国产化配套生产技术”,生产出的“高韧性陶瓷大板”,强度高、韧性好,断裂模数达到52 MPa,远远大于GB/T 4100-2015、GB/T 23266-2009规定的标准值。

本项目“高韧性陶瓷大板”属于国家标准中“瓷质”类产品。经第三方机构检测,产品其他各项尺寸、物理和化学性能指标均达到或优于国家标准GB/T 4100-2015(附录G)《陶瓷砖附录G干压陶瓷砖E≤0.5%Bla类瓷质砖》、GB/T 23266-2009《陶瓷板》的各项指标要求。放射性达到GB 6566-2010《建筑材料放射性核素限量》A类要求(详见产品检验报告)。

6.2 产品应用领域更加多元化

3 200 mm×1 600 mm陶瓷大板的诞生(包括普通厚度和薄板),为市场提供了更多元化的应用。为建筑装饰业领域提供了更新、更为丰富的建筑材料,有力地推动了建筑装饰施工方法改良。

产品可以整体应用,也可以切割应用;可以用于建筑装饰,也可以用于室内装饰如家具、家电的装饰面板应用(例如背景墙、桌面、茶几面、洗手台面、厨台面、柜门、炉面等);可以用于地面,也可以应用于内墙、外墙装饰;可以采用干挂施工,也可以采用传统铺贴施工。

6.3 整体自然的图案装饰效果

普通瓷砖与大板整体装饰效果图,如图18~图20所示。

图18 普通800 mm×800 mm瓷砖组合铺贴效果

图19 3 200 mm×1 600 mm大板整体铺贴效果

图20 3 200 mm×1 600 mm大板切割组合铺贴效果

3 200 mm×1 600 mm高韧性陶瓷大板的诞生,为陶瓷砖图案装饰带来了新的视觉效果。图案纹理连续、整体自然、宏观大器,既可以整体铺贴,也可以切割组织铺贴,解决了普通规格陶瓷砖组合铺贴时图案细碎、重复呆板的缺点。

7 整体生产技术

“高韧性陶瓷大板国产化配套生产技术”(生产线)是在传统干压陶瓷砖生产线基础上的创新,生产难点、技术核心在于成形工序,而为了满足成形要求,几乎每个工序都涉及了技术创新内容。

7.1 总体工艺流程

本项目总体工艺流程为:原料处理→配料→球磨→除铁过筛→浆料均化→喷雾造粒→粉料陈腐→布料→干压成形→升坯切边→干燥→施底釉→喷墨印花→施面釉→高温烧成→磨边抛光→自动分选→包装→入库。

7.2 坯体基础配方

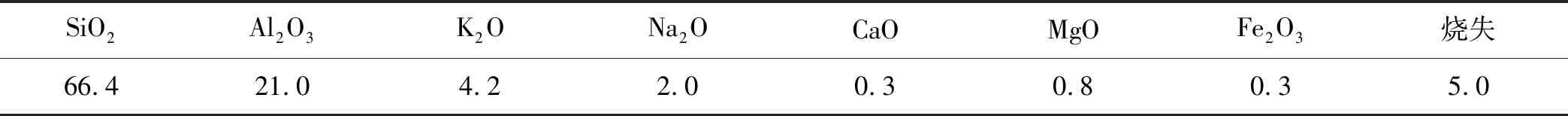

技术人员研发出专门适合陶瓷大板的配方(见表15、表16)体系,与普通陶瓷砖配方比较,其最大的特点是高铝、高钾、低钙镁,低烧失量。为了更好地控制烧成收缩,使用了部分煅烧高岭土(5%~8%)代替广东黑泥。

表15 陶瓷大板坯料化学成分(质量%)

注:某款抛光类产品实际配方范例。

表16 陶瓷大板坯料配方(质量%)

注:某款抛光类产品实际配方范例。

7.3 主要工艺参数

产品的主要生产工艺参数如表17所示。

表17 主要生产工艺参数

注:表中数值以3 200 mm×1 600 mm规格仿古类产品为例。

8 结语

在广东金牌陶瓷有限公司高层领导的大力支持下,在项目承担人员的共同努力下,“高韧性陶瓷大板国产化配套生产技术”(生产线)项目于2016年7月正式启动,2017年12月全面投入规模化生产,历时18个月,按原定的工作计划得到全部实施。先后完成了市场调研、技术分析、方案设计、核心技术攻关、装备研制等一系时工作,不但获得良好的经济效益,而且也实现了良好的社会效益。

“高韧性陶瓷大板国产化配套生产技术”(生产线)是国内首家引进意大利西斯特姆公司3万t干压成形机的项目,广东金牌陶瓷有限公司成为了国内目前能够生产3 200 mm×1 600 mm超大规格陶瓷大板的企业之一。该项目的国内配套技术方面引领了陶瓷大板的创新水平,创造了许多个国内第一,拥有多项具有世界先进水平的自主配套技术。

本项目通过引进意大利西斯特姆公司3万t陶瓷大板自动干压成形机,以及双带无边框布料平台作为成形装备的基础平台。然后通过自主研发的坯料配方优化技术、高性能粉料制备技术,以及吸收消化的成形工艺、布料工艺要点,形成了具有自主技术创新的国产化配套生产技术。除此以外,还有力地推动了生产线智能化、信息化水平,改善了陶瓷企业生产现场环境,实现了节能减排,带动了行业技术进步,实现了良好的社会效益和经济效益。

该项目投入资金总计超过1.5亿元。其中引进国外关键设备0.76亿元,国内配套设备0.32亿元,其他研发费用0.42亿元。项目于2017年12月批量投产。研制出的"高韧性陶瓷大板"产品,包括有抛光砖类、抛釉砖类、仿古砖类等三大系列330多款花式品种。到目前为止,已具生产能力6 000 m2/d,累计生产“高韧性陶瓷大板”60.3万m2,实现新增产值1.8亿元,新增利税0.51亿元。

整个项目的各项工作已按原计划全部完成,同时达到了技术创新、经济效益共赢的目的,获得了良好的经济效益和社会效益,目前生产技术及产品质量处于成熟稳定状态,项目圆满成功,实现了公司科技创新发展的战略意图。

(完)