不同热处理工艺下H13钢应力分布ProCAST数值模拟

张小平

(渭南市职业技术学院 陕西 渭南 711711)

前言

目前在国内,只有个别钢厂生产的小批、高质量H13钢在组织和性能与国外生产的H13钢相差无几,但是在国内现有的工艺水平和生产环境的限制下,产品的质量稳定性不能得到保证[1]。所以国内的优质热作模具钢市场仍是被国外进口的H13钢所填充。现阶段,热作模具钢的主要研究领域是如何改良现有热作模具钢的钢种,优化生产工艺,提高热作模具钢的性能,同时对降低成本提高生产效率,具有相当重要的经济价值和现实意义[2]。

随着计算机技术快速的发展,计算机科学已经成为一门新兴的学科,铸造工艺的计算机模拟技术已成为铸造学科的探索领域,是对传统铸造产业革新的必经之路[3]。通过计算机对铸件的充型凝固过程进行数值模拟,对铸件形成中的各个过程的变化进行精确的计算来获得合适的铸件成形的控制参数,包括应力场、温度场、浓度场的计算[4]。可以在铸造工艺设计阶段对铸件可能出现的各种缺陷、大小,部位以及发生的时间进行预测。

ProCAST作为评价和优化铸造产品与铸造工艺而开发的专业CAE系统,可以模拟金属在铸造阶段中的流动情况,准确显示裹气、充填不足、冷隔和热节的位置及变形与残余应力,准确的预测铸造阶段中组织的变化和缩孔、缩松[5~8]。因此能够对铸件在成形阶段中的流场、应力场和温度场进行模拟分析并且预测铸件品质,从而改良铸造工艺参数和试验方案[9]。

笔者以H13模具钢为模型合金,采用专业的铸造过程数值模拟软件对热处理工艺方案进行模拟。在模拟过程中,首先对边界条件(界面换热系数)以及初始条件(浇注速度、浇注温度)等进行了模拟研究;其次改变热处理工艺,如入炉温度、保温时间,研究不同工艺下钢锭内应力分布,确定最大应力位置。本研究成果为减小铸造应力的热处理工艺开发提供理论指导,同时供同类生产借鉴使用。

1)以H13模具钢模型合金为研究对象,基于ProCAST软件建立合适的有限元模型,综合考虑变热物性、相变潜热、综合换热系数等因素的影响,建立热处理过程应力场和温度场互相作用的有限元模型。

2)通过不同热处理工艺模拟实验,分析不同工艺下工件温度和瞬时应力变化情况,分析热应力在不同时刻分布规律,得到最终应力的分布情况,推断和预测工件的变形和开裂的可能性。

1 技术路线

笔者是在3种不同保温温度热处理工艺的条件下,通过专业铸造模拟软件ProCAST对H13模具钢应力分布进行数值模拟。所以要模拟铸件凝固、冷却和热处理过程中的温度场和应力场。

本次试验主要由两部分构成:脱模过程和热处理过程。通过ProCAST软件的特点、模拟试验的内容以及现阶段所具有的硬件条件,把整个数值模拟分开计算,这样不仅可以保证试验结果的准确性,而且还可以提高模拟运行的速度。

1.1 脱模过程模拟

首先进行凝固模拟,在这个过程中主要进行凝固和热计算,试验到凝固结束时停止运算,其目的是为应力计算提供初始流场和温度场实验数据和对网格质量进行收敛性检验。

然后进行脱模模拟,复制充型过程的p.dat和d.dat文件到新的目录下并命名文件名,然后作如下设置:

1)把铸件区域设置为非空;

2)给所有材料都赋上热物性参数;

3)设置位移边界条件;

4)除去之前充型模拟中设定的边界条件,再设定新的边界条件;

5)设置适当的运行参数进行温度场和应力场计算。

1.2 热处理过程模拟

复制脱模过程的p.dat和d.dat文件到新的目录下并命名文件名,然后作如下设置:

1)把铸件区域设置为非空;

2)给所有材料都赋上热物性参数;

3)设置位移边界条件;

4)除去之前脱模模拟中设定的边界条件,再设定新的边界条件;

5)设置适当的运行参数进行温度场和应力场计算。

2 凝固模拟

2.1 模型建立

H13模具钢铸件最大外形尺寸为:长1 965 mm,平均直径456 mm,材质为H13钢。化学成分如图1所示。

图1 ProCAST数据库中H13钢的化学成分

图2 模具的三维模型图

根据相关资料已经对铸造工艺进行优化设计,获得了一个相对合理的工艺设计方案,因此就在这个方案中进行铸件的应力分布数值模拟。铸件和铸型的三维模型图如图2所示。

2.2 网格的编辑

先用Proe软件进行三维实体造型,实体模型建好后导入到MeshCAST中先进行单位设定,接下来用REPAR ENVIRONMENT工具列表中的工具按钮对模型的几何体进行修整,并对模型中一些有问题的线、面在原几何模型基础上进行修改,接着用CHECKG EOMETRY来检验几何文件的质量,通过这两个过程对模型进行全面的修复。

然后在REPAIR ENVIRONMENT进行面网格的生成,在MESHING ENVIRONMENT进行编辑,在面网格编辑完后进行对面网格质量的检验,然后对其中的未划分上网格的面和坏网格进行修改如图3所示。

图3 模具工件有限元模型

最后在MESHING ENVIRONMENT中产生体网格并在QUALITY CHECKING ENVIROMENT中观察网格,并提高网格质量。

2.3 工艺参数设置

数值模拟是通过计算机的模拟计算来替换实际中的生产制造和实验室试验,因此为了保证模拟的结果能够更加准确的反映实际的问题[10~11]。所以有必要保证各种条件、参数和性能设置的准确性。

2.3.1 材料热参数设置

在对有限元模型检查完成后,接下来就可以对铸件和铸型进行相应的材料设置,因为在凝固阶段进行应力场和温度场的数值模拟,所以设置了应力参数和材料的热物性参数[12]。对于铸件我们采用实际生产中的H13,实际生产中是采用H13来做铸型[13]。两种材料的物性参数都是由软件材料库提供。

2.3.2 界面建立及参数设置

在材料已经定义好后,接下来设置各个材料之间的界面条件参数[14]。在本课题中铸件和铸型间只有一个界面,并且在全部模拟过程中铸件和铸型是始终接触的,因此将铸件和铸型间的界面设置成一致性界面。根据铸件和铸型间的界面传热条件,我们把传热系数设置为h=2 000 km2/W。

2.3.3 边界条件的设置

在设定好界面条件后,接下来设置边界条件。工件在加热或者冷却的过程中,会与外界环境之间发生过程较复杂的换热,而边界条件即为对这一换热过程的描述[15]。

在边界条件中需要设置冷却方式。空气的温度设为恒温20 ℃,空冷[16]。

2.3.4 重力设置

重力加速度对铸件来说,它的影响是显著的[17],所以设置重力加速度方向是很有必要的。根据实验需要,设置重力加速度的方向为Z轴的负方向,其大小为9.81 m2/s。

图4 热参数的设置

2.3.5 运行参数设置

图5 充型参数的设置

该过程主要进行充型模拟,为模拟运行提供初始条件[18]。在充型模拟过程中要计算充型过程的应力场和温度场,因此在运行参数中需要设置通用参数、热参数和充型参数[19]。

通用参数采用默认设置180 000步后结束运行。

储存的模拟结果要有精度,所以把结果储存步设为50步,其它采用默认值。具体设置如图4所示。

将FLOW设为0,关闭流体模块。储存步要和热模拟设置的一样,其它采用默认值。具体设置如图5所示。

完成所有设置后,就可以保存、退出ProCAST。

2.4 模拟运算

在所有的工艺参数设置完成后,会得到两个文件,分别是是p.dat文件和d.dat文件。然后可以通过运行ProCAST来进行凝固过程的数值模拟计算,在运行ProCAST时要加上DataCAST的选项,本质上是将得到的上面两个文件转换成二进制的文件,并且检查运行是否正常,以便可以使运算模块能够读取并且可以运行,如果不能进行运算,那么接下来要进行相应的检查。

3 热处理模拟

在进行完了凝固模拟后就可以热处理的应力模拟,接下来具体说明热处理模拟的过程及相关设置。

3.1 有限元模型

因为是接着上面的凝固模拟继续进行热处理的模拟,因此有限元模型和上面的步骤是相同的,需要把凝固模拟中的d.dat文件和p.dat文件复制粘贴到新的目录下,并重新命名文件名来进行热处理过程的模拟。

3.2 热处理工艺设置

在热处理应力分布模拟这一过程要进行的是热模拟和应力模拟[20],因此其工艺参数的设置会和凝固模拟有不一样的地方,在此主要叙述其不相同的,不会提及与凝固模拟设置相同的。

3.2.1 材料属性设置

在材料属性设置中,铸件的材料设置不需要更改,在热处理中不需要铸型,故不需要设定其材料属性[21]。

3.2.2 界面参数设置

在热处理过程中,只有铸件,故设定换热系数h=0 km2/W[22]。

3.2.3 初始条件设置

在每次模拟开始的时候,每个材料的初始温度必须设置,在热处理模拟中,铸件的初温度就是铸件的入炉温度[23]。所以分别设定其为200 ℃、400 ℃、600 ℃。

所有设置完成之后,保存并退出ProCAST。

3.3 模拟运算

在所有的工艺参数设置完成后,接下来进行模拟运算,具体的步骤和凝固模拟的是相同的[24]。在模拟的运行过程中在ViewCAST检看应力的收敛情况,以便可以及时的发现错误。

4 温度场分析

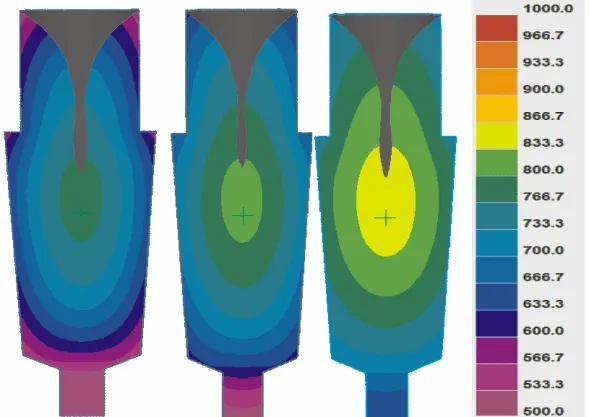

(a)200 ℃ (b)400 ℃ (c)600 ℃

图6三种保温温度条件下,工件完成热处理到6 900 s时的温度场

工件的应力产生原因在于:当温度发生改变时,因为工件受热不均匀,所以在各个部位存在着温度差,从而导致各个部位的收缩变形或膨胀变形不同[25]。但工件又是一个整体,因此会使得工件各部分相互约束而产生内应力,称其为热应力[26]。首先进行温度场分析,如图6所示。在3种热处理工艺下工件的温度场分布规律:从工件的内表面到外表面温度逐渐降低,在工件的凸出部位和内外壁间以及尖角处形成较为密集的温度梯度[27]。

与此同时,从图6中还可以看出,随着入炉温度的不同,工件的外表面的温度也不相同,入炉温度越高,对于相同部位,热处理结束时的温度越高[28];而且工件的温度梯度越小。入炉温度为200 ℃时,工件表面的温度分布从最大温度881 ℃到最小温度650 ℃;入炉温度为400 ℃时,工件表面的温度分布从最大温度881 ℃到最小温度713 ℃;入炉温度为600 ℃时,工件表面的温度分布从最大温度881 ℃到最小温度780 ℃。

通过上面的分析可知,在3种入炉温度条件下,工件的温度场分布情况基本一致;因为工件的入炉前的整体温度比保温温度高,热量自然由内向外传导,所以工件的整个热处理过程的温度场分布都是相似的,但在入炉温度改变的条件下,工件的外表面温度和整体温度差有所改变。最后的结论不同入炉温度下得到的温度场分布规律相同,但因为工件的热处理温度不同,所以热处理结束时的温度大小不相同。在保温温度为600 ℃下,温度分布最为均匀。

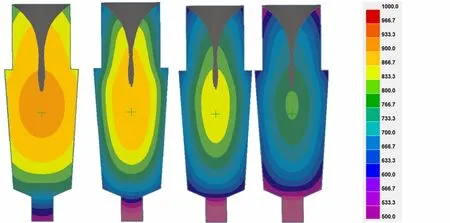

(a)0 s (b)2 000 s (c)4 000 s (d)6 000 s

图7在200 ℃保温温度下各时段温度场分布

接下来分析工件在不同时间下的温度场变化,如图7所示。在整个工件的热处理过程中,各个部位的温度分布不均匀,从开始运行到运行结束即1 000~7 000 s之间。开始时,在工件的凸出部位形成很高的温度梯度,同时在内外壁间以及尖角处也出现了较高的温度梯度。随后,内外壁以及尖角处的温度梯度逐渐减小,但在凸出部位的温度梯度依然存在。因此推测工件的最大应力位置在这个部位[29~30]。

5 温度分布曲线分析

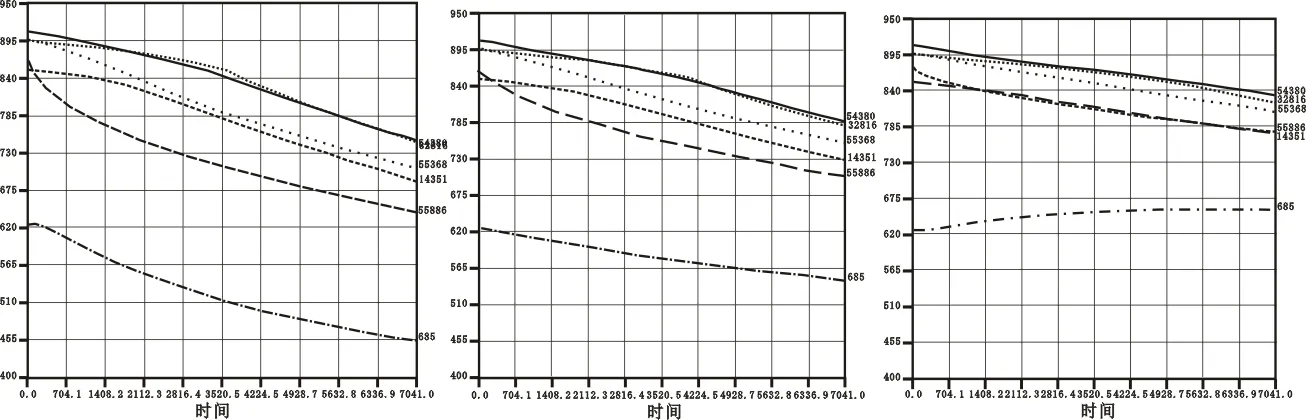

在模型中选取一系列能够反映冷却速度的点进行分析,如图8所示,选取工件外表面(点1,点55 886)和次表面(点2,点55 368)以及芯部(点3,点54 380),工件的轴线处一系列点(点4,点685、点5,点14 351、点6,点32 816)。

图8 冷却速度分析选点示意图

对选取的点进行冷却曲线分析,如图9所示。

图9(a)是工件在200 ℃热处理时的冷却曲线。从其图中可以看到,1点的冷却速度最快,依次是2点、4点、5点、3点和6点。其中2点和5点冷却速度接近,3点和6点冷却速度接近。1点、2点、4点靠近工件表面,因此冷却速度相比其它点大;3点、5点和6点在工件芯部因此传热较慢。

图9(b)是工件在400 ℃热处理时的冷却曲线。从其图中可以看到,1点的冷却速度最快,依次是2点、5点、3点、6点和4点。其中2点和5点冷却速度接近,3点和6点冷却速度接近。整体冷却曲线的走向与图9(a)基本一致,但因为保温温度升高,因此整体的冷却曲线变的较为平缓,点1与点4最为明显。

图9(c)是工件在600 ℃热处理时的冷却曲线。从其图中可以看到,1点的冷却速度最快,依次是2点、5点、3点、6点和4点。其中2点和5点冷却速度接近,1点、3点和6点冷却速度接近。在保温温度为600 ℃时,整体冷却曲线变的更加平缓,并且内外部的温度分布更加均匀。

对图9中进行总结,可以看出任何一点的冷却速度都随着工件的保温温度的升高而降低,200 ℃保温时的冷却速度最快,600 ℃保温时冷却速度最慢。这是因为提高保温温度,会对工件的外部进行加热,降低了内外部之间的温度差,使之整体温度保持均匀[31~33]。

(a)200 ℃ (b)400 ℃ (c)600 ℃

图9工件各点在不同热处理时的冷却曲线

6 应力分析

在热处理过程中,工件逐渐收缩,并且因为各处的冷却速度的不相同,使得各部位的收缩速度不同,相互阻碍,从而发生变形产生应力[34~39]。

在温度场的分析中,我们推测最大应力位置在工件的凸出部位,接下来我们将对应力场进行分析。工件在热处理过程中,应力分布不断地在改变[40~43]。如

(a)200 ℃ (b)400 ℃ (c)600 ℃

图10所示,应力较大的区域主要集中在芯部以及轴线的两侧区域。最大应力位置与在温度场分析结果基本一致,在工件的凸出部位。工件的有效应力由外到内逐渐变大,这是因为工件的冷却规律造成的,并且通过对比三幅图发现随着保温温度的升高,工件的有效应力的分布规律没有发生大的改变,只是具体值发生了的变化。并且在图中还可以看出,随着保温温度的升高,工件的有效应力在一定程度上减小,这是因为保温温度的提高,工件的冷却速度降低,工件各个部位的冷却速度的差值减小,工件整体的同步性得到了提高,因此应力值会减小[44~45]。与前面所述的冷却速度的分析结果相符合,即工件在热处理中的冷却速度随着保温温度的升高而降低。

7 变形分析

工件在热处理炉中继续冷却,工件不断发生变形从而产生应变[45]。

首先给出工件在保温温度为200 ℃,从运行开始到运行结束时的网格变形如图11(a)所示;再给出保温温度为400 ℃和600 ℃,整个热处理过程的网格变形图如图11(b)和图11(c)所示。

从图11中可以看出,工件在不同热处理温度的总位移分布规律是相同的,从轴线到表面的位移是逐渐变大的,边角处比工件内部的位移大,即表面的边角处总位移最大。同时可以得出结论:保温温度越高,变形越小。

(a)200 ℃ (b)400 ℃ (c)600 ℃

8 结论

本课题基于ProCAST数值模拟软件,以H13钢为模拟研究对象,在3种不同保温温度下进行热处理工艺过程应力场、温度场数值模拟;通过分析热处理过程的应力场、温度场、变形情况、应力分布和各部位应力、随时间的变化过程,得到以下结论:

1)在3种保温温度条件下,工件温度场分布规律是相同的;但保温温度改变了铸件的整体温度的大小,保温温度越高,工件的温度差越小。

2)工件的冷却速度随着工件的保温温度的升高而降低,在200 ℃保温时冷却速度最快,600 ℃保温时冷却速度最小;工件的保温温度越低,冷却速度越快。

3)热处理过程中,随着保温温度的升高,工件的有效应力的分布规律没有发生大的改变,但具体值发生变化。随着保温温度的升高,工件整体的有效应力将越小。

4)最大应力区域主要集中在芯部以及轴线的两侧区域。

5)热处理过程中,随着保温温度越高,热处理后的位移值将越小。