真空烧结法层状Ti3SiC2材料的制备研究

李庆文 吴 琼 刘志豪 杨占鑫 魏玉冬 刘源淼 刘 成 齐国超

(辽宁工业大学材料科学与工程学院 辽宁 锦州 121001)

前言

锂离子电池(LIB)拥有能量密度大,无记忆效应,使用寿命长的特点,是目前应用最为广泛的可充式电池。其中,电极材料突破性研究是制约其性能的最关键部分。作为锂离子电池负极材料,层状材料是应用最为广泛的一类。但是,传统的碳负极材料具有结构不稳定,脱锂、嵌锂时易发生结构的破坏等缺点,开发新型负极材料非常重要。这其中将Ti3SiC2相结构中的“Si”层选择性抽离后所得到的二维结构Ti3C2材料用作锂离子电池负极时,具有与石墨烯类似的结构,是一种非常有潜力的锂离子电池负极材料[1]。

另一方面,出于对原料的使用及降低成本的考虑,由于同属于电池产业的太阳能硅片电池已经形成了一个巨大的产业链。在太阳能硅片切割过程中,需使用大量由碳化硅和聚乙二醇混合而成的切割液,同时产生大量的硅片切割废砂浆,堆积如山[2]。如果不对这些废料进行处理,不仅占用大量土地,而且产生巨大污染。由于废砂浆中含有碳化硅、聚乙二醇、硅和铁等,切割废料浆的化学需氧量大大超过废水排放标准,按环保要求是禁止排放的。因此,对切割废砂浆必须回收利用。随着太阳能发电成本的快速降低,太阳能电池发电的安装量近几年急剧上升。以2018年为例,我国新增装机容量为 34.5 GW,全球新增装机容量为76 GW。太阳能电池正作为一种有效解决雾霾天气的新型能源而逐渐普及。目前90%的太阳能电池发电均来自于多晶硅和单晶硅,而硅片均是采用多线切割的方式,传统的砂浆切割正日益被切割效率更高、成本更低的金刚线切割所替代。据测算,2019年全球将有11万t线切割产生的硅粉被损失掉,硅粉的纯度可超过99.999%。由于粉末表面被污染,造成回收利用困难。但自金刚线切割逐渐普及,原有废粉的纯度己得到大幅改善,回收高值化利用己成为可能。本研究利用前期的技术成果[3],把分离提纯出的硅粉和碳化硅粉结合钛粉和石墨粉,相应助剂为辅料,根据不同的原料配比(主要是改变原料中Al/Si元素的含量)制备MAX相材料Ti3SiC2,研究相含量随原材料中Al和Si元素含量的变化规律,得到最优制备工艺,为下一步合成MXene相材料Ti3C2Tx(T表示O、OH、F官能团)提供基础。

1 实验部分

1.1 原料配比

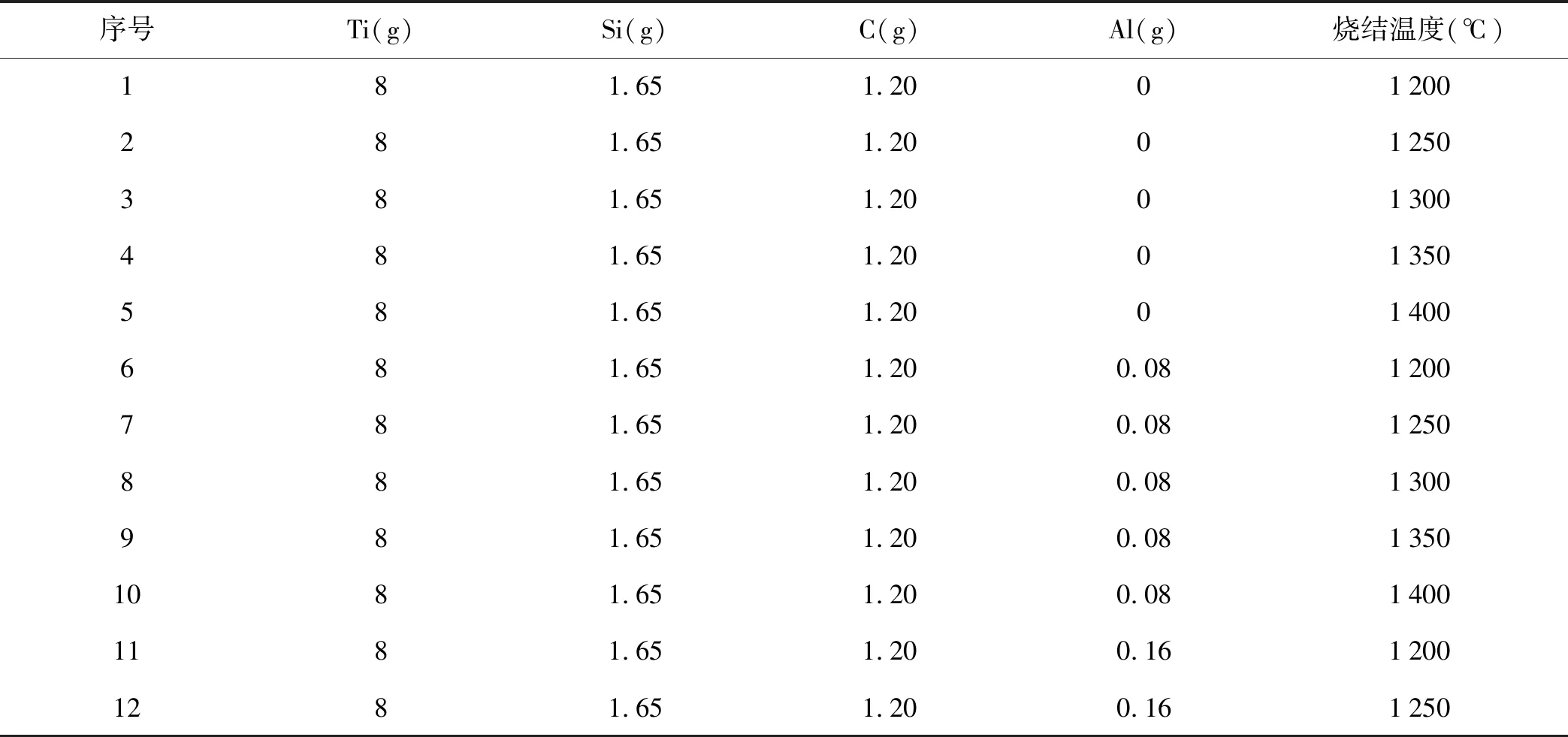

Ti3SiC2粉体的制备:实验在制备方法的研究过程中获得符合化学剂量配比的Ti3SiC2材料是我们的目标。用化学方法分析了Ti3SiC2中C的含量,分析结果[4]表明,Ti3SiC2为缺C化合物,并且确定Ti3SiC2的化学式为Ti3Si1.1C1.8。研究结果[5]表明,三元层状碳化物在合成过程中原始粉末中的低熔点元素存在挥发现象,因此所合成材料的纯度与原始粉末中低熔点元素的挥发密切相关。为了补偿Ti-Si-C体系在无压烧结过程中Si的挥发,在原料配比中特意增加了Si的含量,即原料配比为Ti∶Si∶C∶Al =3∶1.1∶1.8∶x (x=0、0.05、0.10、0.15、0.20)。Ti3SiC2原料配比如表1所示。

表1 Ti3SiC2原料配比

续表1

以Ti粉、Si粉和石墨粉为原料的合成反应属于固相反应,因此对粉体原料进行均匀混合是非常必要的。任何形式的不均匀粉体,例如Ti、Si粉体的合金化,石墨粉的团聚,粉体密度不同造成的不均匀化都会致使单质元素在空间上偏离原始组成,导致反应时Ti3SiC2化学配比的失配。因此,优选粉体混合工艺尤为重要。为此我们采取了一系列措施来保证目标的实现。

粉料制备具体的操作步骤如下:

1)粉体称量。按表1中列出的样品成分,在电子天秤上称取相应的Ti粉、Al粉和石墨粉以及Si粉,置于氧化铝混料罐中。

2)磨球称量。按球料比2∶1的比例在托盘天平上称取一定量直径为12 mm玛瑙球放于氧化铝混料罐中。

3)无水乙醇的称量。按液料比0.7∶1的比例在托盘天平上称取一定量的无水乙醇放于氧化铝混料罐中。

4)混料。将混料罐固定到混料机上,混料2 h。

5)干燥。将混合好的浆料同磨球一起放入托盘中,置于干燥箱中60 ℃烘干,在此过程中,每隔5 min对物料用钥勺进行翻转。

6)筛分。先用20目的筛子将磨球筛出然后将粉料倒入100目的筛子上,用塑料刮板前后左右刮动,直到完全过筛,再重复两次操作。

7)将筛分后的粉料装入广口瓶中,密封后备用。

1.2 真空烧结制备Ti3SiC2

将粉体放入氧化铝方舟中,然后一同放入烧结炉中,按照图1的烧结温度曲线抽真空烧结。烧结温度范围为1 200~1 400 ℃,加热速度为10 ℃/min,在400 ℃设置保温60 min,在最高烧结温度保温60 min之后,等待炉内温度都冷至室温即可将实验样品取出,将试样做好标记装袋。

图1 烧结温度曲线

1.3 Ti3SiC2粉料制备

真空烧结后得到的反应产物是Ti3SiC2块体,后将其破碎、研磨和高速混料后才能得到期待粒度的粉体材料。将烧结样品去掉一层表皮后,放入鳄式粉碎机中,破碎成0.5 cm左右的碎块。将破碎后的碎块放入研磨机中,研磨成50目左右的初级粉体。将初级粉体放入氧化铝混料罐,以无水乙醇为混料介质,以玛瑙球为磨球,在混料机上高速混料得到不同粒度的粉料。干燥和封存将混料后的粉体在60 ℃下干燥后封存备用。

2 结果与讨论

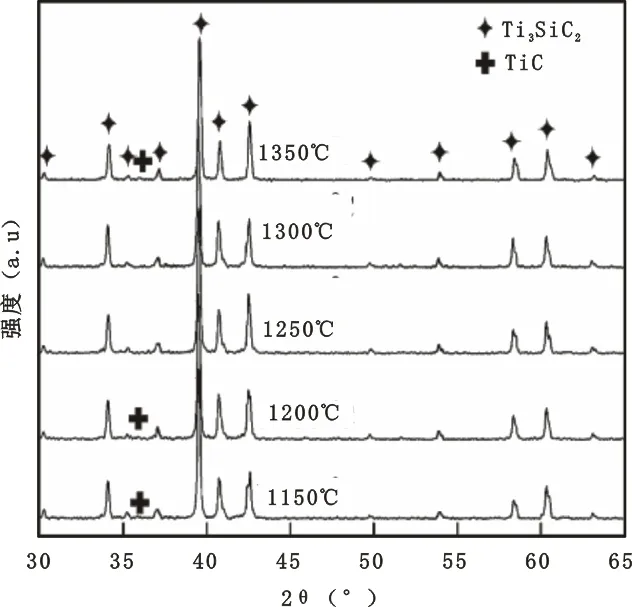

选取配比为n(Ti)∶n(Si)∶n(C)∶n(Al)= 3∶1.1∶1.8∶0.1 原料的试样进行分析。在1 150 ℃,1 200 ℃,1 250 ℃,1 300 ℃,1 350 ℃温度下烧结1 h后试样的相组成如图2所示。当烧结温度为1 150 ℃时,得到的烧结材料的晶相为Ti3SiC2和TiC。其中TiC 的衍射峰比较强,而Ti3SiC2衍射峰相对较弱,表明在此温度下已经有Ti3SiC2生成。随着温度的继续升高,Ti3SiC2衍射峰逐渐增强,而TiC的衍射峰逐渐减弱,Ti3SiC2和Si 的衍射峰完全消失。当烧结温度为1 250 ℃时,只含有少量的TiC 相,表明在1 300 ℃时反应合成的Ti3SiC2材料已经达到比较高的纯度。由此可以看出:利用单质Ti、Si和C粉体,Al为助剂,采用真空烧结,烧结温度为1 300 ℃是反应合成Ti3SiC2材料的最佳烧结温度。

图2在不同温度下烧结Ti/Si/C粉末后所得产物的X射线衍射谱

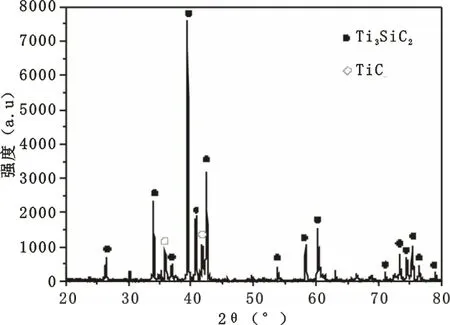

当烧结温度为1 300 ℃时,强而尖锐的X 射线衍射峰表明该产物结晶性良好,如图3所示。结果表明:以钛粉,硅粉,石墨,铝粉,并以Al为助剂,通过真空烧结能够合成出较纯的Ti3SiC2材料。

图3 1 300 ℃真空烧结所得到样品的XRD图谱

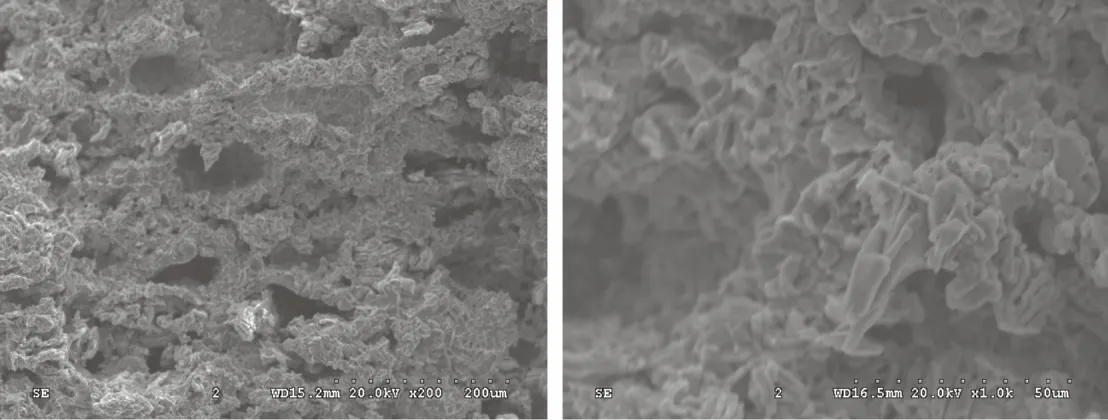

通过扫描电镜观察原料配比为n(Ti)∶n(Si)∶n(C) = 3∶1.1∶1.8,在1 300 ℃真空烧结的试样中Ti3SiC2颗粒成蜂窝状(如图4所示)说明块体在压制过程中压力不足,块体的致密性不紧实;放大后发现Ti3SiC2颗粒依然如此,进一步证明了压制过程中存在的问题。

图4 Ti3SiC2的表面形貌

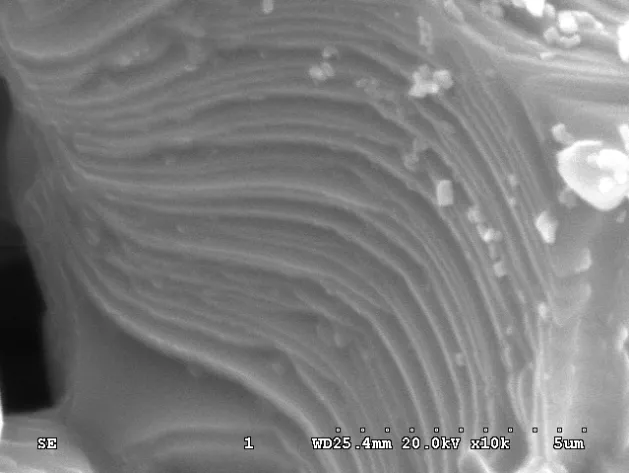

如图5所示,通过扫描电镜观察原料配比为n(Ti)∶n(Si)∶n(C) = 3∶1.1∶1.8,在1 300 ℃真空烧结所得到的SEM图像,可以看到Ti3SiC2晶粒呈现出规则的片状,晶粒之间的晶界明显,结晶性良好。通过对片层结构的Ti3SiC2晶粒的侧面观察,惊奇的发现大块晶粒竟是由大量的薄片组成,而且薄片厚度较均匀。

图5 Ti3SiC2的层状形貌

3 结论

本研究以不同原料配比、不同烧结温度进行真空烧结制备Ti3SiC2材料,利用XRD和SEM对样品的结构和形貌进行表征,讨论了原料配比对合成Ti3SiC2材料的影响,优化了原料配比的最佳工艺参数。得出以下结论:

1)利用从太阳能硅片切割废砂浆中分离提纯出的硅粉和碳化硅粉,结合钛粉和石墨粉(为原料)并添加铝粉作为烧结助剂,采用真空烧结,烧结温度1 300 ℃是反应合成Ti3SiC2材料的最佳烧结温度。

2)通过XRD能谱对比得知,原料配比为n(Ti)∶n(Si)∶n(C) ∶n(Al)= 3∶1.1∶1.8∶0.1时,强而尖锐的X 射线衍射峰表明该产物结晶性良好。

3)通过对片层结构的Ti3SiC2晶粒的侧面观察,发现大块晶粒是由大量的薄片组成,而且薄片厚度均匀,片层结构明显。