汽车零部件生产信息化系统建设探索

韦明凤

(广西汽车集团有限公司,柳州545000)

2014 年我公司开始进行价值流工作整合,强调利用信息化手段管控公司的价值链,促进公司整体业务水平优化发展[1]。生产制造过程是公司主营业务最核心一层,但目前公司在生产过程管理方面没有完善的信息化系统。另一方面,客户整车市场逐步趋向定制化,整车生命周期在缩短,车型品种增长迅速,对我公司零部件的生产业务模式也提出了新的要求。

在此背景下,我公司零部件面临大幅增加的新产品开发、小批量多品种的生产以及随客户生产线拉动配送的要求。在信息化方面,需要一个有效的生产过程管理系统支持,满足客户市场及生产模式的改变。因此,我公司计划建立面向生产过程管控的数字化管理系统应用试点,并逐步向数字化工厂目标迈进。

1 生产信息化系统建设意义和目标

项目的意义在于,通过MES 系统的建设,将打通生产现场过程控制层与企业运营管理层,促进生产过程系统与企业运营系统间信息流动的自动化。逐步积累企业生产过程、质量、成本等数据信息,连接企业产品设计数据、产品维修数据等,形成企业生产和产品大数据资源,通过对数据的分析利用,提升企业生产制造的网络化、数字化、智能化水平,逐步实现智能制造。

项目的总体目标在于建立适用于五菱工业公司的生产信息化平台,保证从接收客户计划,分解客户计划,数字化辅助排产,生产执行以及完工进程完全可控。具体目标:实现生产过程信息自动采集和跟踪,提高生产执行效率;以数字化辅助排产为核心,优化车桥厂生产计划与排产模型,支撑多产线协同排产,并实现系统化应用;建立面向车间现场、 工厂级以及公司级的生产运行移动监控中心,支持各类运行问题预警,提升与生产相关的跨部门业务协同管理效率。

2 生产信息化系统解决方案

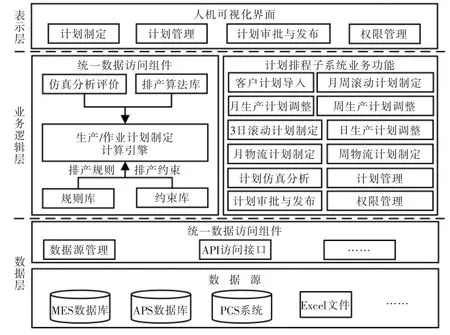

系统整体分为两大部分,如图1 所示。

图1 系统架构图Fig.1 System architecture diagram

车间设备、库存、质量检测等数据采集。主要完成各车间或工段中关键设备状态、 运行参数数据,以及各半成品、成品上下线和库存数据、返修区数量,以及按灯、质量检测数据等。数据完成采集后,实时传送到MES 中心数据库中[2]。

MES 系统。在MES 中心提供生产计划排程、设备管理、质量管理、生产报表管理等核心功能服务。通过MES 客户端,向各生产部门、职能部门推送所需数据和可视化界面。

2.1 计划排产模块

计划排产模块设计如图2 所示。接收上游的生产计划,并可以根据交货期、产能、生产线生产规则、设备状态等属性进行排产,同时提供相应的调整功能[3]。

APS 系统客户需求转化模块从FTP 读取客户需求信息,通过需求转化模块转化为生产计划;从MES 系统读取产品产量数据;从WOMS 物流作业系统读取物流物料、产品、半产品库存信息。此外,系统物料需求计算模块将物料需求计算结果发送至WOMS 系统;将排产结果推送至MES 系统。计划排产模块信息流如图3 所示。

图2 计划排产架构图Fig.2 Planned production architecture diagram

图3 APS 信息流图Fig.3 Planned production information flow diagram

2.2 进度管理模块

进度管理是生产制造层的重要组成部分,其主要包含的功能有如下几点:

产线完工信息实时更新: 通过实时采集机器人、触控机床、PLC、扫码枪、第三方系统等底层数据,实时更新产线的完工信息;通过满框物料标签一键生成功能,自动拉动完工质检业务与物流实时扫码入库;通过产线旁客制化的电子看板还可及时反馈停线按灯信息,并由系统自动推送至相关业务部门。

厂级、车间级进度看板:实时更新计划任务的完成情况,通过理论JPH 与实际JPH 管理进度的超前滞后;实时显示各产线状态以及推送过来的异常信息,协同各业务部门及时解决。

物料实时需求自动拉动:根据任务的完工情况与物料库存,间隔10 分钟计算未来1 小时(T+1)、4 小时的物料需求,实时推送至物流作业系统。

生产过程数据记录,全景分析与辅助决策。

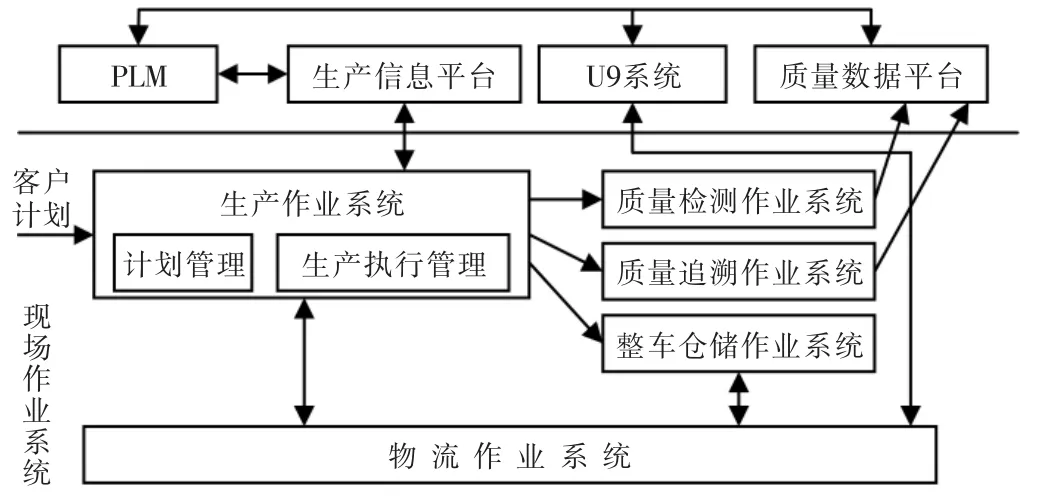

2.3 集成设计

集成设计主要分两部分,一是梳理清楚各信息化系统间的业务关系与逻辑关系,二是选用适合五菱汽车工业自身的系统集成接口。生产信息化系统的集成方案如图4所示。

(1)生产信息化系统定位于制造执行环节,主要负责生产计划的安排,在进行APS业务时,需要与ERP 交互,获取库存与制造BOM 等基础信息;

图4 系统集成设计图Fig.4 System interaction scheme diagram

(2)生产环节,生产信息化系统与物流作业系统联动,管理物料的消耗、入库与配送,使工厂的物料配送得到保障;

(3)物流作业系统与ERP 交互,完成料账与生产订单信息的过账与同步,确保账实一致,成本可控;

(4)监控层,生产信息化系统与SCADA 系统或第三方控制平台对接,收集设备完工信息,实时更新生产进度。

常用的有3 种接口集成方式,即封装调用集成、中间对象集成、直接集成模式。鉴于五菱汽车工业生产信息化平台的规模度以及对可靠性的要求,我们采用封装调用集成模式。

ESB 发布http(json)接口,生产信息化系统调用此接口,发送请求业务数据到ESB,ESB 再调用ERP 或物流作业系统的web service 接口。ERP 或物流作业系统返回业务数据给ESB,ESB 再推送业务数据到生产信息化系统。接口采用异步模式。

2.4 性能设计

系统的性能设计关系到系统的长久高效、稳定运行,既要考虑近期的建设规模,也要预见将来的系统扩充;既要运行成本,也要考虑数据访问峰值的均衡负载。基于此,原则上采用“分”的设计策略:

(1)按业务分:

在业务层面上,可以考虑把系统拆分成子系统。子系统相对独立并协调合作。自然我们可以考虑SOA。这里并不强调SOA 的概念,核心强调的是业务的分拆。如果子系统可以单独扩展,这样在遇到瓶颈是就可以对相应的子系统进行扩展。这样子系统从数据库,持久层,业务层,服务提供层都相对独立开来。

再进一步考虑服务的部署。同样要考虑各部件的逻辑独立性。要清楚划分边界,Web 服务器,应用服务器,数据库服务器,文件服务器,消息中间件……要尽量保证各组件的界地。这样也是为了扩展的灵活,可以在相应服务出现瓶颈时单独扩展。

(2)按流量分(负载均衡)

负载均衡的概念比较广,这里主要生产数据上传的分流设计,针对不同工段,由于其数字化与自动化程度不同,因此实时上传的数据量会出现成倍的区别,为避免局部区域数据上传造成的堵塞,采用分布式的部署策略,即对数据量比较大的加工中心单独设置数据采集引擎,在服务端配置足够的线程处理峰值数据的处理。

(3)冗余和灾备

对于一个生产制造企业级的信息化系统,7*24连续不间断运行是基本保证,停线的损失更是以分钟考核,因此灾备设计的重要性不言而喻。磁盘阵列: 对整个系统的数据按照实时性与安全性分级,采用不同的RAID 级别,对监控数据采用RAID 0+1级别,对关键业务数据采用RAID 1 以上的级别;数据冗余: 需信息化平台提供完善的双机热备方案,可以实时做到无扰动切换,确保生产业务的连续运行与数据的稳定。

3 系统建设收益

系统上线以来,主要为工业公司带来如下收益:计划翻译模块实现了流程优化,翻译效率的10倍以上提升,并自动响应4 大市场订单,形成标准化的计划翻译策略;计划排产模块将由人工排产2~4 h 的耗时,优化为由APS 仅需10~20 min,标准化排产逻辑+精细化的排产粒度,大大降低了传统工厂对经验丰富计划员的依赖程度,并加强了计划的控制与响应能力;依据数据实时自动采集与信息集成,整体提升了工厂的物流配送效率,实现零库存、零等待;将依靠电话、邮件传达的生产监控模式转为进度看板、停线按灯、移动端结合的实时监控模式;将传统的单靠人工每班报产,优化为以数字化设备自动实时报工为主的高效率模式。

4 结语

MES 制造执行系统成功实施的最终目的是实现智能制造,其中物联网建设及数据的采集、分析、推送对企业的智能决策至关重要,MES 的上马不能一蹴而就,要在对企业现状及行业发展趋势、智能制造技术进行充分而详实的调研基础上循序渐近、量力而行,切忌大而空和直接嫁接或剽窃其它企业成果,要做到有所为而有所不为,MES 实施必须量身定做、量体裁衣,适合的才是最好的,一点心得与大家分享探讨。

整体规划,分步实施。要建立一个灵活度高、可扩展性强、集成性良好和适合公司未来发展的网络拓扑总体架构。任何方案的制定都存在由粗到细的渐近过程,MES 实施前期也不可能面面俱到,整体规划的同时要聚焦试点项目的开展,随着项目的深耕细作和对MES 的深入理解,可以对未实施项目进行纠偏和不断完善,因此MES 项目一定要分步实施、稳步推进。

切忌过分依赖MES 实施商。企业的管理难点、痛点和实际需求唯有自身清楚,不同行业或处于同一行业的不同企业都有可能大相径庭,况且不同公司的企业文化和管理理念都存在明显的差异,无实施目标、无指导思想、无匹配框架的MES 方案是空虚的、乏力的,也不会有可借鉴的实质性内容。企业在要求MES 开发商出具技术方案时,应有所导向和聚焦,使其在限定的框架范围内“精工细作,不能天马行空任其发挥。MES 开发商可能接触的案例或业绩较多,但在企业具体运作和实际需求上不甚了解,难免会在企业诊断层面出现“张冠李戴”现象,从而影响MES 的落地执行, 因此在MES 开发商引导过程中一定要严格把控是否与自身企业相适应。

业务部门融合很重要。网络架构、服务器及网络建设、 软件开发与集成是∏部门的专项,IT 部门需提供强有力的盾支持与基础保障。但真正的将MES 落地,并使其功能发挥最佳,各业务需求部门(研发、工艺质量、设备、车间)必须主导并且要深度融合,包括成立MES 联合推进项目部,同时应由熟悉车间工艺流程、作业内容、质控空要求、计划安排的部门担纲。