面向智能制造的胶类中药行业MES 系统设计

王东云,张凤会,刘新玉,平燕娜

(1.黄淮学院 智能制造学院,驻马店463000;2.中原工学院 电子信息学院,郑州451191)

随着全球新一轮技术革命和产业变革的深度融合[1],胶类中药企业的产品加工方式已不能满足智能制造的需要。目前,胶类中药企业生产设备实现了较高水平的自动化,但是网络化程度较低,且不能进行有效的数据实时采集和存储,给产品追溯、设备管理等智能化应用的开展造成较大困难[2]。

针对上述问题,一个有效的方法是实施面向智能制造的生产执行系统MES[3]。MES 系统于1990 年被美国先进制造公司首次提出,经过近三十年的发展,应用领域覆盖离散与流程制造行业,美、德、日等制造强国对MES 系统的研究和应用已经很深入[4-5],国内相关研究逐渐增多。在中药生产领域,文献[6]提出基于知识的中药制药企业MES 系统,将生产与管理中的知识提取到MES 系统,供MES 系统重用;文献[7]介绍了制药行业信息化解决方案,即生产制造系统在制药行业中的应用;文献[8]提出基于中药制造提取车间各类状态数据的在线采集和实时控制方案,构建了提取车间智能制造体系,但未对数据采集方式进行设计。

不同中药种类的生产工艺差异较大,本文提出面向智能制造的胶类中药智能生产数据管理平台。采用开放平台通信统一架构OPC-UA(OLE for process control unified architecture)标准,将无线射频识别RFID(radio frequency identification)技术运用到胶类智能生产数采系统当中。在SQL Server 2014 数据库设计数据模型并通过一致性与完整性验证。本系统处于试验阶段,将于2019 年在工厂应用。实现胶类药品在线质量检测、产品追溯和设备预维护等智能化应用,有效提升企业经济效益。

1 系统总体设计

1.1 需求分析

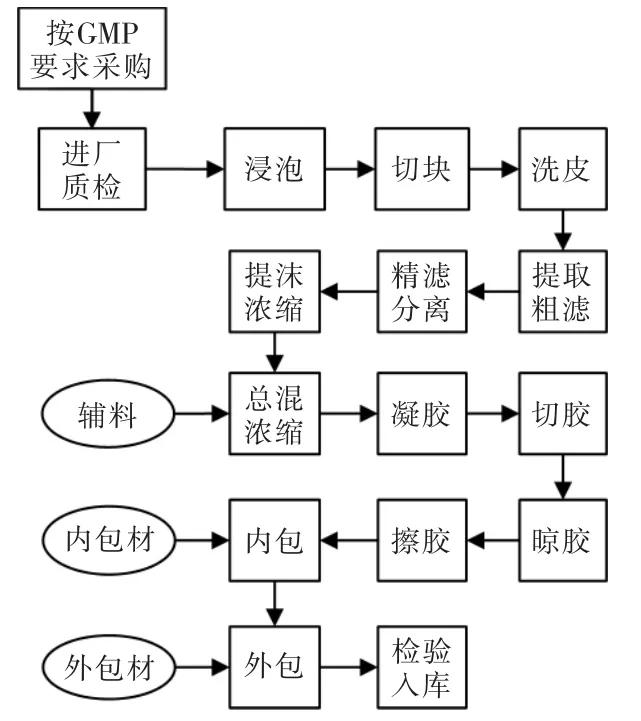

典型的胶类生产过程包括预处理、提取、浓缩、混成、制胶、包装6 个阶段,每个阶段又包括多个具体环节,如图1 所示。将现场设备分为传统设备与单体自动化设备。其中传统设备包括泡药池、洗药机、提沫机等,自动化设备包括双效浓缩蒸发器、切胶机、内包机等。传统设备完全是人工操作,耗时费力且生产效果不佳;单体自动化设备实现了自动控制,在一定范围内可自动调节参数,但未与其余设备以及中控室设备网络连接,致使每个设备都是一个信息孤岛。除此之外,还存在以下现象:中间品、成品质量检测均是离线送检方式,检测时间长、控制手段单一;生产记录 表、清场记录表、生产环节间的衔接以及物料清单等信息均采用人工记录、回报的形式,数据不能实现自动采集与存储,经常会出现脱节现象,致使数据的实时性、可追溯性无法保证;生产数据利用率低,不能为深入分析形成决策支持。

图1 胶类生产流程Fig.1 Flow chart of glue production

随着生产规模逐渐扩大以及智能化程度的加深,数据来源和数据量还将不断增加。实现生产数据全范围、全类型采集与存储,并在此基础上进行挖掘分析和可视化展示,使相关人员快捷、准确地获取相应权限的生产数据,成为胶类中药生产企业应用MES 系统的最主要的需求。

1.2 系统架构

本数据管理平台是从数据产生、 数据采集、数据存储、数据分析、数据应用的数据全生命周期进行设计,如图2 所示。平台划分为采集层、存储层、分析层、应用层,每相邻两层可进行数据交互,应用层通过工业以太网将信息反馈到人机交互界面或者直接作用到现场设备,形成闭环反馈,确保生产高效可控。整个平台自底向上体现了数据、信息、知识和智慧的主线,全方位、深层次地感知和获取生产数据,将孤立数据关联起来,形成数据资源池,把数据变成信息,通过智能分析将信息变成知识,再把知识与信息技术融合起来支撑胶类生产的各项智慧应用。

图2 胶类数据管理平台Fig.2 Glue data management platform

其中,数据采集层分为两部分,通过标准工业以太网或者无线网络传输到数据中心服务器以及控制室,对于无以太网口的设备可利用RS485 总线或者安装总线转以太网模块。数据采集后通过数据整合实现数据的清洗与集成,然后按照一定逻辑关系进行有效存储。同时,管理平台也将实现数据资产的登记注册、目录管理等工作。

数据分析层是按照应用层对生产环境的管理和决策支持的需求,对存储层的六类数据进行分析、挖掘的层级。数据分析在制造过程数据库基础上,根据数据间属性连接和主题相关性,构建以数据为节点、数据相关性为边的数据关系复杂网络[12]。按照数据分析的功能划分,数据分析方法可以大致分为降维分析、分类与聚类分析、相关性分析和预测分析。本系统主要应用相关性分析,建立相关独立关联模型和非独立关联模型,为上层决策支持提供理论方法和数据支持。数据应用层是数据平台的大脑。将优化的标准数据进行共享包装,利用数据分析层提供的数据和功能接口,加上胶类生产特定模型的知识,从质量管理、能源管理、人员考核、产品追溯四个方面,产生相应生产管理的决策信息,并反馈到现场设备层,不断优化生产。作为一站式服务平台实现胶类生产智能工厂应用。

2 关键模块设计

2.1 数据采集设计

数据采集是企业信息化过程中非常重要的部分,若没有数据的有效采集,信息化就像是无源之水。本节按照数据来源将胶类生产现场数据分为设备数据、环境数据、质量数据、能耗数据、物料数据、人员数据六类。其中,设备数据包括生产设备预设与实际运行参数,设备的名称、编号等数据,周期性采集即可;人员数据包括工人姓名、工号、工种等数据,属于静态数据,一次性输入即可;质量数据包括原材料、半成品、成品的质量检测数据,属于静态数据,随每次检测结果及时录入;环境数据主要是胶类D 级生产车间的温度、湿度以及尘埃粒子,属于动态数据,需周期性实时采集;能耗数据包括用电量、蒸汽消耗量、食用水消耗量;物料数据包括出入库数据、内外包材消耗数据、合格率等,属离散静态数据,需实时采集。

2.1.1 基于OPC-UA 标准的采集系统设计

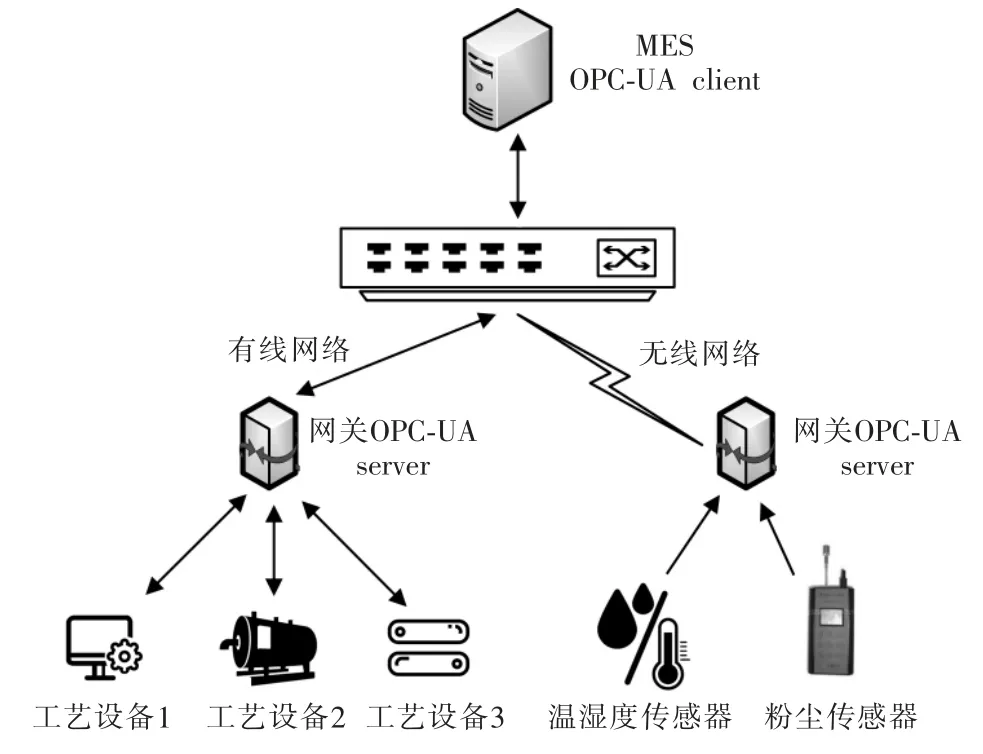

基于PLC 系统的数据采集是自动化生产领域最主要的采集方式。由于各种原因,工厂自控设备不可能采用一家产品,而不同设备的生产厂家由于各自利益和技术局限性,往往采用自家的现场总线技术。对应OSI 七层通信模型,现行标准的工业以太网在传输层及以下基于IEEE 802.1-IEEE802.11标准,采用TCP/IP 协议。但是在传输层以上,如会话层、应用层还没有统一的标准,这就导致了应用不同工业以太网的设备间可以互通互联但是不能互操作,即不能识别彼此传输的数据和指令。除此之外,系统编程软件和组态软件与硬件紧密绑定,不同厂商间的软硬件不能混用,这对系统集成、备品备件、人才培养造成很大困扰。鉴于此,本系统采用OPC-UA 通信标准[13]的方式采集部分数据,以实现设备间以及信息系统间数据的交换和语义的互通,如图3 所示。

图3 基于OPC-UA 标准的数据采集示意图Fig.3 Schematic diagram of data acquisition based on OPC-UA standard

现场工艺设备以及D 级生产区的温度传感器、湿度传感器、 粉尘粒子传感器通过网口或者RS485串口与数据采集网关设备连接,数据采集网关设备通过标准的工业以太网或者无线传输,将数据通过交换机传输到MES 系统服务器。数据采集网关设备嵌入OPC-UAserver,MES 系统服务器嵌入OPC-UA client。处于监视控制层或车间层的OPC-UA client应用程序可直接获取现场数据,期间无任何数据格式变化,避免了由于协议转换而带来的延迟。

2.1.2 RFID 采集系统设计

RFID 是构建物联网的关键技术,广泛应用在食品安全溯源、出入库管理系统、门禁系统等领域。典型的RFID 系统主要包括读写器、 电子标签、RFID中间件、应用系统软件四部分[14]。其中,读写器又称阅读器,是对电子标签进行读/写的关键设备,可外接电线增强功率,然后通过无线射频方式将能量与时钟传送给电子标签。电子标签主要以贴附在物体表面的形式存在,内部芯片包括控制模块与存储器两部分,射频模块通过天线与读写器进行数据交互。中央信息系统,包括RFID 中间件与系统数据库,可对信息进行有效处理[15]。

本文应用RFID 采集物料数据、 人员数据以及部分设备数据和生产过程中的数据。系统结构如图4 所示,生产过程中会通过RFID 读写器扫描胶类原材料上的标签,采集原材料产地、质地、采购人以及提供商的信息;同理,采集出入库信息和设备维护信息以及人员考勤信息。数据经过网络传送到中央信息系统以及工厂监控部门[16],为胶类质量安全溯源、人员考勤以及设备维护提供基础数据支撑。

图4 RFID 系统结构Fig.4 RFID system structure

2.2 数据存储设计

因为现场数据纷繁复杂,既有不同单位、不同范围的各类传感器数据,也有通过人机交互界面输入的人工数据以及其他类型数据。为了实现统一管理,必须对数据进行整理和划分,按照各类数据类型和格式建立标准化的数据逻辑模型。

2.2.1 数据库处理逻辑

数据处理逻辑如图5 所示,当各工艺环节的数据采集设备发来数据更新信号时,数据库进行数据接收并判断是否接收完毕。如果判断接收完毕则进行数据校验,若判断未接收完毕或未接收到数据,则返回上一状态,准备接收数据。数据接收完毕后,对数据合法性、完整性进行校验,判断是否校验成功,若校验成功,则进行数据处理、数据存储。否则认为数据为非法数据,程序结束,返回开始状态。从数据是否接收完毕到程序结束,每个过程均记录在日志中,以备数据存储和数据修复等。

图5 数据库处理逻辑Fig.5 Data base processing logic

2.2.2 数据关系分析

为了实现面向应用的数据分析,完成数据平台设定的各项功能,需要使用统一建模语言,并利用跨库关联检索的方式进行数据集的构建。基于对现场数据的分类以及对生产工艺过程分析,可知六类现场数据是关联的,他们之间的关系可以用实体联系图进行描述。

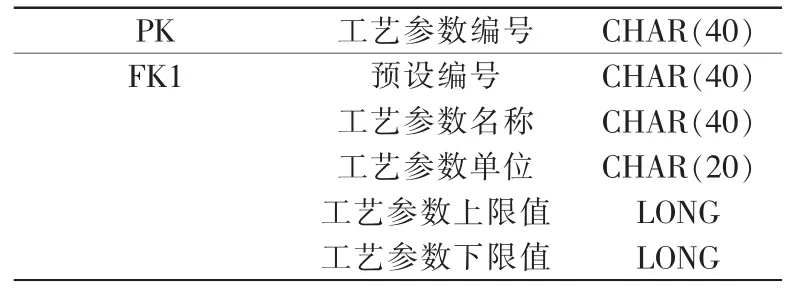

以工艺参数表为例说明,如表1 所示。实体主键属性为工艺参数编号,表示工艺参数表的唯一标识。外键有预设编号和产品编号,用于与设备预设参数表和产品表的联系。一般属性还有工艺参数名称、单位、上限值、下限值以及工艺录入人。每个属性设置适合的参数类型,保证数据的完整性和一致性。

表1 工艺参数表Tab.1 Process parameter

3 系统实现

3.1 数据库实现

由于界面原因,只截取质量数据相关表格,如图6 所示。将数据模型导入SQL Server 2014,验证模型一致性与完整性。验证通过后,将逻辑模型转化为数据库可识别的物理模型,刷新数据库,生成设计的数据表。

图6 数据库实现Fig.6 Database implementation

3.2 MES 系统原型实现

胶类中药MES 系统采用C++语言,基于SIMATIC NET V12 服务器,开发OPC-UA 数据采集客户端;使用JAVA 语言进行后台开发,数据库采用SQL Server 2014 与Oracle,最终实现MES 软件原型开发。

系统的主控制界面如图7 所示。预设十个功能模块,其中已经实现运行的模块包括:设备管理、人员绩效管理、生产计划管理。软件安装在控制室中,根据不同的职位分配不同的权限,保证软件安全、稳定运行。

图7 MES 系统控制界面图Fig.7 MES control interface diagram

4 结语

本文针对胶类中药生产,在企业智能化改造的需求基础上,设计基于MES 系统的胶类中药智能生产数据管理平台。对采集何种数据、如何采集数据、数据存储方式、数据应用等问题进行了论述,实现了现场数据的有效管理和智能应用,对制胶企业智能化改造具有借鉴作用。下一步将充分吸收互联网、大数据、人工智能最新技术,与实际生产相结合,筛选影响质量指标的参数,利用先进算法,不断优化参数的权重,建立数据驱动的质量在线检测模型,提高生产效率和产品合格率。