基于双机冗余WNS 锅炉群控系统研制

郝 佳,张建华,赵 隆

(1.西安工程大学 后勤管理处,西安710048;2.陕西能源职业技术学院 机电与信息工程学院,咸阳712099;3.西安工程大学 电子信息学院,西安710048)

近年来,随着现代锅炉工业的高速发展和新型数字锅炉房的兴建,在节能减排、循环利用的发展要求下,新型锅炉设备正朝着自动化、智能化、数字化、成套化、系列化的方向发展。传统的单体设备对应的独立监控系统,对于目前同一厂房(车间)内多台大型锅炉设备群的控制,已远远不能满足智能数字化的安全监控要求。

针对目前流行的多台锅炉设备群,将传统的工控机IPC(industrial PC)+PLC 的自动化技术与现场总线控制系统FCS(fieldbus control system)网络技术结合,进行群控是一种最优的控制模式选择。群控技术通过现代检测装置全面获悉热源、热力网和热用户的运行情况后,根据热负荷的变化及时调节热源供热情况从而满足热用户的需要。通过群控技术,既能实现炉群中各单体设备的生产自动化,又能保证整个炉群同步协调生产。同时,在群控模式基础上再结合双机冗余技术,由此不仅能提高劳动生产率、改善劳动条件,而且提高了锅炉炉控系统的可靠性和稳定性,降低停炉概率,为热源、热力网安全可靠高效运行提供保障。因此研制双机冗余锅炉炉控系统具有非常重要的现实意义。

在此,以某单位的3 台WNS 型燃气蒸汽锅炉工程项目为背景,结合锅炉炉群设备的运行特点和控制要求,介绍所研制的锅炉群控系统技术特点。

1 锅炉炉群设备组成与运行控制要求

1.1 锅炉炉群设备组成

锅炉炉群设备主要由3 台不同蒸发量的WNS型燃气蒸汽锅炉组成。因锅炉的基本结构相同,故在此仅介绍其中一台。

锅炉由本体设备、燃烧机、软化给水系统及配套辅助设备组成。其中,本体设备由锅筒、炉膛、长短烟管、底座等组成,主要完成将软化水变为水蒸气过程;燃烧机一般为整机一体化设备,由燃烧室、点火装置、稳压阀、引风机、比例调节阀等组成,与炉膛、长短烟管完成锅炉燃烧过程及烟气流动的三回程;软化给水系统由软化水箱、给水泵及管道组成,主要将软化水加压送至锅筒内;配套辅助设备主要由蒸汽主阀、安全阀、排污装置、人梯、各种仪表及自动控制系统组成,主要完成安全保护及排污等功能。

1.2 锅炉炉群运行特点

3 台锅炉的运行模式采用母管式并列运行,理论上为了使每台锅炉尽量处于该台设备最佳负荷值,应保证各台锅炉的燃烧负荷平衡,以避免输出负荷值偏离最佳负荷值从而导致热量的浪费和设备使用寿命的缩短。然而实际运行当中,热负荷不是平均分配而是随机动态分配的,司炉工根据每台锅炉负荷能力的经验值来分配各个锅炉应带负荷量,而负荷调度时候各炉负荷分配值并不一定等于各炉最佳负荷值,只能是尽量向最佳值靠拢,这样才能保证3 台锅炉并列运行时的整个系统处于最佳状态。

1.3 控制要求

近年来由于锅炉爆炸事故频发所造成的人员伤亡或经济损失案例不在少数,究其原因大部分是因为自动控制系统在锅炉发生险情时没有报警提示或者没有及时动作造成的。

自动控制系统是锅炉成套设备中最关键部分,对于锅炉设备群显得尤为重要,特别是与锅炉安全运行有关工艺参数如锅筒液位、 出汽压力检测控制,出汽温度、出汽流量、回水温度、回水压力、燃烧器进口烟温、烟道排烟温度等参数的检测,以及出汽压力超限、锅筒水位超限、出汽温度超高等信号的检测。

同时,根据锅炉炉群运行特点可以得知,要使炉群中每台锅炉处于燃烧最佳状态,需对锅炉设备群进行动态调度,这种调度不能依靠传统方式通过司炉工凭经验进行手动调整,应该根据系统中需要的总热量和各炉最佳负荷值进行自动调节。这就需要根据以往人工经验、系统中需要总热量、各炉最佳负荷值进行设计,编制出一种锅炉热负荷动态自动调度调节算法,由此大大降低运行成本和能量损耗,同时延长锅炉使用寿命。

2 双机冗余群控系统的设计

2.1 监控系统组成

锅炉炉群监控系统采用2 台研华IPC 作上位机,2 台S7-300 西门子PLC,若干台具有ProFiBus通讯接口的智能仪表为下位机。该系统上位机与西门子PLC 之间通过工业以太网连接,智能仪表与上位机之间通过S7-300 PLC 采用ProFiBus 现场总线进行数据传输,构成一种典型的中型DCS,实现锅炉炉群设备生产过程中各工艺参数的自动检测与控制。

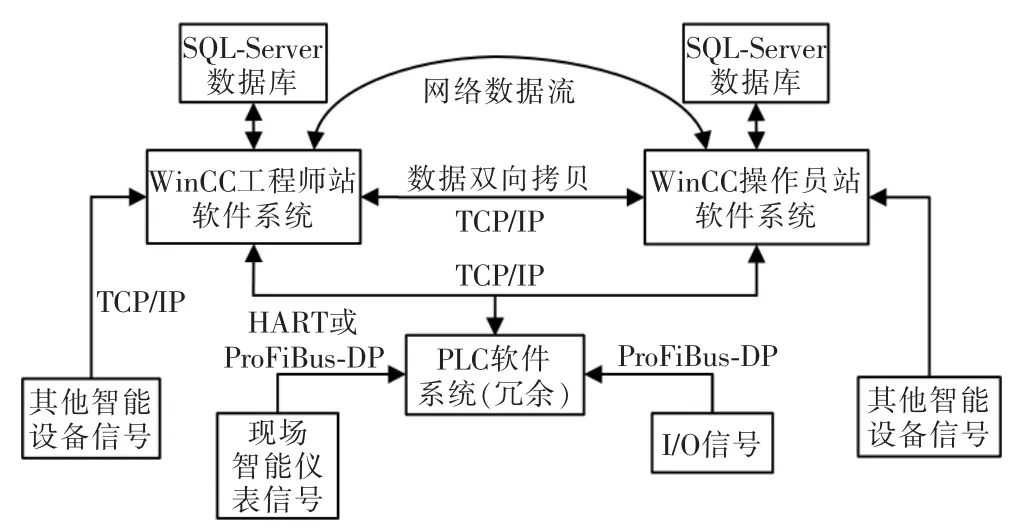

该系统运行过程中主备站的2 个CPU 同时并列运行,但是在正常运行时只有主站CPU 收发指令,而备用站CPU 检测、 记录主站CPU 状态和指令,同时主站CPU 与IM153-2 模块建立通讯链接以保证主站CPU 能访问I/O 模块。当主站CPU 发生故障时,备用站CPU 立即延续当前状态接替其收发指令,同时与IM153-2 模块恢复通讯保证I/O 信号的传输。监控系统组成原理如图1 所示。

2.2 系统硬件实现

图1 监控系统组成原理Fig.1 Monitoring system composition principle

上位监控设备选择研华公司工业控制计算机IPC-610H。该IPC 配置酷睿i5-4590T(主频2.6 GHz)的CPU,8 GB DDR3 内存,1 TB 硬盘,带有RS-232C标准通讯接口、以太网卡及打印机并行口,上位监控人机界面选择63.5 cm 三星液晶显示器。IPC 配置西门子公司专用的高速以太网通讯卡,2 台IPC 通过网线及交换机相互连接,从而构成IPC+PLC+工业以太网的双机冗余系统。

程序控制该PLC 控制系统由2 套PLC 组成,系统选用德国西门子公司的S7-300 系列PLC(CPU 315-2DP)。该系列PLC 具有丰富的指令,能很好地满足控制系统需要。ET200M 上配置3 个SM334 模块完成1 号—3 号锅炉锅筒液位三冲量检测控制功能,其余的信号模块完成1 号—3 号锅炉设备上各种数字量、 模拟量信号检测控制的功能。带有ProFiBus-DP 接口传感器将锅炉炉群设备中关键的工艺参数数值(如温度、压力、流量),用数字信号通过现场总线传输给上位机,在画面中显示出来。

锅筒液位控制锅筒液位大幅波动极易形成锅筒内空水或满水,从而影响设备的安全运行。因此,使锅筒液位维持在设定值及其安全范围内,显得极为重要。

如前所述,影响液位主要因素是蒸汽流量、给水流量。随着蒸汽流量增加或者减少,锅筒液位随之就要减少或者增加,给水流量就要随之增加或者减少,从而维持给水量和蒸汽量之间的平衡,保证锅炉正常运行。锅筒液位三冲量自动控制系统构成如图2 所示。

图2 锅筒液位三冲量自动控制系统的构成Fig.2 Composition of three-impulse automatic control system for boiler level

炉群负荷自动调度控制 在进行炉群负荷自动调度之前,必须算出炉群中各个锅炉的最佳负荷值,最佳负荷值是结合以下4 个参数综合确定:①锅炉出厂参数; ②锅炉长期运行历史趋势曲线;③司炉工长期经验积累值;④调度人员调度经验值。

在求得最佳负荷值之后,算出各个锅炉在最佳负荷值在炉群总的最佳负荷值中所占比例。再用当前实际所带负荷值,减去炉群总的最佳负荷值所得到的偏差,乘以上一步算出比例值,得出各个锅炉实际负荷与最佳负荷值的差值。最后用该差值加上该炉最佳负荷值即得到该炉调度期望值。期望值和实际值约接近则表明锅炉燃烧状态越好。

3 双机冗余监控系统软件设计

3.1 双机冗余系统工作原理

双机冗余系统是一个完全成镜像对称的计算机网络体系结构。其中,2 台计算机系统完全类似,工程师站和操作员站工程文件基本相同,执行同样的任务;2 个站点均完成实时控制、画面显示、数据存储显示、冗余控制等功能。

具体工作原理: 系统采用双机热备份技术,工程师站和操作员站通过网络交换机连接在同一个计算机网络内。正常情况下,操作员站处于工作状态,工程师站处于监听状态同时以一定时间段(心跳时间)向操作员站发出是否工作正常指令,操作员站应答表示系统工作正常,如果没有应答则表明操作员站处于异常状态,工程师站立即切断与操作员站网络数据传输,代替其从下位机接收数据,并存储数据,产生、记录报警信息及异常事件。同时,工程师站还会定时监听操作员站状态,一旦操作员站恢复正常,工程师立即切换至热备份状态,操作员站继续从下位机接收、存储数据,产生并记录报警信息和异常事件。双机冗余数据热备结构如图3所示。

图3 双机冗余数据热备结构Fig.3 Structure of dual-redundant data hot-standby system

3.2 双机热备上位组态软件设计开发

上位机监控画面采用西门子上位组态软件WinCC V7.0 在Windows XP Professional 系统上进行开发。监控系统软件利用WinCC 实现双机冗余和热机备份,具有工程师站和操作员站功能。工程师站完成系统组态、开发和监视功能,操作员站完成系统运行监视功能。2 个站都拥有用户管理界面、工况图画面、报警画面、数据趋势曲线画面、历史报表画面,通过这些画面完成了1 号—3 号锅炉设备所有工艺参数显示、记录、存储等功能。

实现双机冗余主要有3 个因素:工程师站网络设置、 操作员站网络设置和WinCC V7.0 中数据库中变量“$双机冗余状态”。工程师站和操作员站网络设置根据该计算机在网络中的信息来进行,变量“$双机冗余状态”用于表示2 个站点状态,在操作员站内该变量为正值,在工程师站为负值。如在操作员站中,该变量数值若为“1”则表示操作员站工作状态正常,为“2”则表示异常;如在工程师站中,该变量数值若为“-1”则表示工程师站检测到操作员站异常,为“-2”则表示检测到操作员站异常,工程师站代替操作员站工作。

3.3 控制主程序设计

控制主程序采用Step7 V5.5 SP2 软件在PC 上编程,完成后下载到PLC 中即可。控制程序由1 个主程序和4 个子程序组成。

系统初始化部分初始化程序完成了系统的初始化和故障诊断与连锁保护,在设备出现故障时,进行声光进行报警。

系统控制部分完成3 台锅炉设备启停顺序控制、工艺参数检测、蒸汽出口压力检测控制、锅筒液位检测控制,分别调用相应的控制子程序。

3.4 控制子程序设计

控制子程序包括:

1)锅炉设备启停顺序控制 该子程序完成3台锅炉安全的启炉、停炉功能。如何将各个危险信号与锅炉启停控制连锁起来是其重点和难点。

2)工艺参数检测控制子程序 该子程序完成3台锅炉系统蒸汽出口温度、出汽压力、出汽流量、回水温度、回水压力、节能器进口烟温、排烟温度等参数检测。

3)蒸汽出口压力控制子程序 该子程序主要完成3 台锅炉蒸汽出口压力维持在设定值,其基本思想为根据蒸汽出口压力变化,及时调整燃气调节阀以保证燃气和空气配比随之变化从而满足生产需要。

4) 锅筒液位控制子程序 针对锅筒液位控制系统的非线性、大惯性、大时滞、参数时变和难以精确建模等特点,系统控制策略采用三冲量的模糊PID 控制算法,即根据不同时刻的误差和误差变化率的输入,建立液位模糊控制规则,实现在线智能控制。

4 监控系统的功能和特点

该锅炉炉群监控系统基于双机冗余技术构建,具有以下功能:锅炉炉群设备现场生产状况动态显示、动态数据显示等功能;通过远端PC 上的网络浏览器可动态浏览设备状况和测量数据,同时可以实现数据远传及修改设定参数等功能;锅炉炉群设备状态预警和工艺参数超限报警提示;锅炉炉群设备运行参数修改功能,对监控系统内所有可变参数(如仪表量程、工艺参数上下限报警值等)均可以根据工艺要求加以修正;锅炉炉群设备参数报表打印功能,不仅可以实现实时报表打印,又可以打印历史数据报表;锅炉锅筒液位控制功能,通过具有自整定功能的模糊PID 控制器,实现对3 台锅炉锅筒液位的控制。

锅炉炉群监控系统采用最新组态技术开发,具有以下特点:既有上下位的双机冗余热备份,又具有工程师和操作员站功能。在监控系统软件中采用C 语言的脚本程序设计出故障诊断和处理程序,当突发一些典型的故障时,系统会提示操作员并同时启动安全保护程序,提高系统可靠性和稳定性;上位监控画面功能强大,具有良好的人机界面接口;具有良好的抗干扰能力,系统采用软件滤波算法才采集来的各个信号进行处理,提高系统稳定性。

5 结语

基于双机冗余的锅炉炉群监控系统于2018 年在某单位投入使用。实际运行效果表明:该系统设计满足锅炉炉群的工艺和控制要求,控制精度高,动态响应快,实现了锅炉炉群设备的平稳、安全、高效的运行,在民用锅炉炉群控制领域具有典型的应用示范作用。