基于PLC 和MCGS 的步进电动机监控系统设计

李德英,任婕灵

(湖南信息学院 电子信息学院,长沙410151)

步进电动机是一种无刷直流感应电机,是把电脉冲信号转换为角位移(或线位移)的控制电机。步进电动机的转速、位移的变化,由脉冲信号的频率和个数决定,不受负载变化的影响。当步进驱动器接收到一个脉冲信号,步进电动机就按设设定的方向转动一个固定的角度——步距角[1]。通过控制步进电动机驱动器脉冲端频率的变化来控制步进电动机的速度(或加速度)的变化,实现变频调速,也可以通过脉冲个数的变化来控制角位移变化,实现精准定位。

步进电动机具有结构简单,价格较低,动态响应快,稳态误差小,低速大转矩,等优点,且因其本身自带D/A 转换器,能够直接接受数字量输入,因而在数控机床、机械制造、仪器仪表、计算机外围设备等各种自动化控制领域中应用相当广泛。

1 系统方案设计

PLC 和单片机都可以产生脉冲,驱动步进电动机运行,但是PLC 抗干扰能力更强,可靠性较高[2]。故在此选用PLC+监视与控制通用系统MCGS(monitor and control generated system)控制步进电动机设计方案。

运动控制系统研究物体位置和速度的变化,典型的运动控制系统由控制器、驱动器和执行机构三大部分组成[3]。该系统主要由触摸屏、S7-200 PLC、步进电动机、步进电动机驱动器、光电开关、接近开关、霍尔传感器、光栅尺、行程开关、丝杠、小车等组成。系统的总体设计如图1 所示。要求实现对步进电动机位置进行闭环控制,具体如下:

1)回原点 系统启动运行时,首先必须执行一次回原点动作。按下回原点按钮后,小车运行至原点处停止(原点位置坐标为0 点)。

2)当小车到达左限位或右限位时停车。

3)A 点(坐标值)设定后,按下启动按钮,小车自动运动,到达到目标位置A 点后,停留4 s 再返回到原点。整个运动过程中按下停止按钮,立即停车。

4)用光栅尺检测小车移动的位移(位置)的变化。

5)小车的有效运行轨道为200 mm。

图1 系统总体设计框图Fig.1 System overall design block diagram

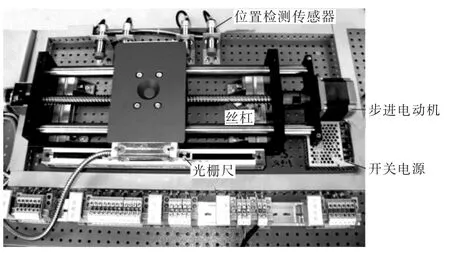

PLC 根据程序控制步进电动机动作,步进电动机通过丝杠带动小车动作。步进电动机运动实物装置如图2 所示。

图2 步进电动机运动装置Fig.2 Stepping motor motion device

2 控制系统硬件设计

2.1 主要设备

2.1.1 下位机PLC 的选择

通过分析该系统的控制要求,确定数字量输入DI 信号9 个,数字量输出DO 信号2 个,选用西门子S7-200 PLC,CPU224 XP,DC/DC 24 V 供电,直流数字量输入,直流晶体管电路输出。该PLC 14 点DI,10 点DO,2 个AI,1 个AQ[9]。

S7-200 PLC 的高速脉冲输出指令为PLUS,不受PLC 扫描周期限制,在Q0.0 或Q0.1 端输出。①输出的PTO 方波脉冲占空比固定为50%,但频率可调(最大输出频率为20 kHz);②输出连续、变占空比PWM 脉冲[10]。PLC 控制周期和脉冲数的变化,控制步进电动机的速度和位置的变化[5]。

2.1.2 步进电动机驱动器选择

电机采用步距角为1.8°的二相混合式步进电动机86BYG250BN[6]。该电机具有调速范围大、控制精度高、分辨率高、低速运行平稳、功耗低等优点[7]。

步进电动机驱动器是驱动步进电动机运行的功率型电子装置,通过接收PLC 的Q0.0(或Q0.1)端发出的高速脉冲信号PTO(pulse train output),顺序分配脉冲,实现步进电动机角位移、速度、方向、起停、自由状态等的控制。选择步进电动机驱动器时,必须与步进电动机的型号匹配,否则容易损坏步进电动机及驱动器。为安全起见,驱动器的额定电流取值应略大于电机的额定电流,电压和细分也要匹配[6]。根据经验,系统采用两相混合式YKA2404MC步进电动机驱动器,这是一种等角恒转矩细分的高性能步进驱动器,驱动电压DC 12~40 V,适配电流在4.0 A 以下,与该系统步进电动机参数匹配。其外形及外部端子与接线如图3 所示。

图3 步进电动机驱动器端子及接线图Fig.3 Terminal and wiring diagram of stepping motor driver

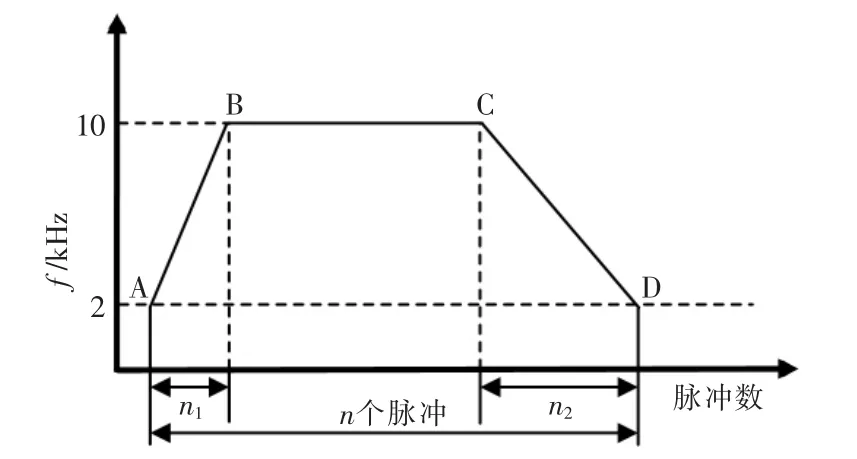

步进电动机驱动执行机构从一个位置向另一个位置移动时,要经过升速、恒速和减速过程,其调速过程如图4 所示。图中,从A 点到B 点为加速过程,从B 到C 为高速恒速运行,从C 到D 为减速过程,最后精准停车。PTO 管线分为3 段,建立3 段脉冲的包络表,执行PLS 指令时,S7-200 PLC 自动按包络表中的顺序及参数进行脉冲串输出。

图4 步进电动机梯形脉冲输出Fig.4 Stepping motor trapezoidal pulse output

2.1.3 光栅尺的选择

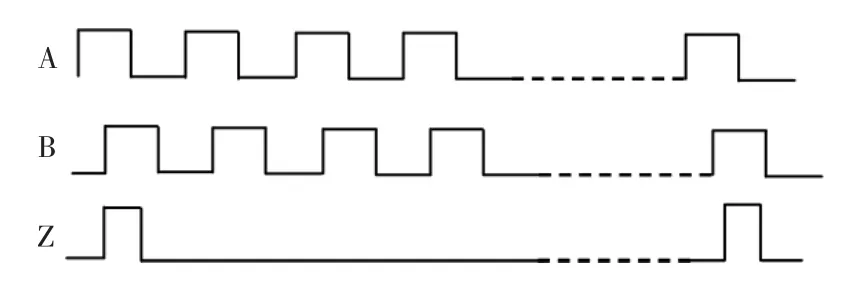

光栅尺是利用光栅的光学原理工作的光学传感器;把位移的变化转换为高速脉冲信号,反馈给PLC 相应的输入点,PLC 通过对该脉冲的计算检测步进电动机的位移,通过程序控制,在Q0.0 端输出脉冲给步进电动机驱动器,调整步进电动机的转速。在此选用KA-300 光栅尺,其具有检测范围大,检测精度高,响应速度快的特点;有A,B,Z 三相脉冲输出,A 相(或B 相)每发出2500 个脉冲后Z 相即发出1 个脉冲,Z 相脉冲有3 个,相邻Z 之间相隔50 mm 的距离。小车运行的方向,根据PLC 中高速计数器工作模式的规定,由PLC 的程序控制端子Q0.1 端决定。当A 相超前B 相90°时,增计数,反之减计数。光栅尺波形如图5 所示。

图5 光栅尺的脉冲波形Fig.5 Pulse waveform of the scale

2.2 PLC 外部接线

PLC 的I/O 外部接线如图6 所示。Q0.0 输出高速脉冲PTO 连接步进电动机驱动器的+端,控制小车的运行速度。Q0.1 为方向控制端,控制小车的运行方向:当Q0.1 为ON 时小车向右运行(反转);当Q0.1 为OFF 时小车向往左运行(正转)。当Q0.0 停止发脉冲,Q0.1 为OFF 时,小车停止。

图6 PLC 输入输出点分配及外部接线Fig.6 PLC input and output point allocation and external wiring

3 控制系统软件设计

S7-200PLC 有6 个32 位的高速计数器,共有12种工作模式。根据系统控制要求,选择高速计数器HSC0 工作在模式9,对光栅尺的A,B 相输出的高速脉冲数选择4 倍计数速率进行高速计数。高速从0计到10000 时,对应的位移变化为50 mm,则1 mm 产生的脉冲数是200 个。由此,通过设定目标位置的脉冲个数,即可知其目标位置A。

按下启动按钮后,通过坐标比较判断小车当前位置(高速计数器当前值)与目标位置A(设定值)的关系,若小车没在原点,则自动回原点;若当前位置大于目标位置则小车向右运行,若当前位置小于目标位置则小车向左运行。当小车运行到目标位置时,HSC0 产生中断,执行中断程序,使小车立即停止,4 s 后返回到原点。程序设计流程如图7 所示,程序由主程序、2 个子程序和1 个中断程序组成。部分程序梯形图及注释如图8 所示。

图7 程序设计流程Fig.7 Program design flow chart

图8 部分程序梯形图及注释Fig.8 Partial program ladder diagram and comments

4 上位机MCGS 组态

随着人工智能AI 技术的发展,智能终端设备越来越普及,触摸屏技术与PLC 技术的结合应用,是工业自动控制的趋势。MCGS 是北京昆仑通态公司基于Windows 平台的监控软件[8];采用模块化组态,对步进电动机的运动过程进行实时监控;还可以在线修改A 点的位置,修改脉冲的时基,实现系统的智能控制。在此采用昆仑通态触摸屏,对步进电动机的运动进行监控,其监控结果如图9 所示。

图9 MCGS 监控人机界面主菜单Fig.9 MCGS human machine monitoring interface

5 结语

采用了昆仑通态触摸屏MCGS 作为上位机,采用S7-200 PLC 作为控制器,通过光栅尺检测小车的位移,反馈给PLC 的输入端,PLC 比较目标位置,通过Q0.0 高速脉冲频率的变化控制步进电动机速度,通过Q0.1 逻辑值的变化,控制步进电动机的运行方向,实现步进电动机位置闭环控制,当输出值等于设定值时产生中断,控制步进电动机精准停车。该控制方案具有人机界面友好、控制精度高、运行稳定的优点,具有很大的实用价值。