高线速下碳化硅单晶的快速平坦化切割

靳霄曦,徐 伟,魏汝省,王英民

(中国电子科技集团公司第二研究所,山西 太原 030024)

1 简 介

碳化硅衬底具有高功率密度、低热损耗、强抗辐射能力等优越性能,同时与氮化镓的晶格失配率小,适用于其外延生长,所以,人们认为碳化硅是最有前途的半导体衬底材料。但是,这种材料的莫氏硬度高达9.2~9.8,仅次于超硬材料,加工难度很大;使用传统加工方式(如内圆切、外圆切、单线切等)已经不能有效地获得晶圆,因此,必须采用多线切割设备[1]。

早期的多线切割方式主要为使用游离磨料的砂线切割:在切割过程中,把砂浆喷在钢线网上进行三体磨削,目前这种设备已经开始被淘汰。为达到更快地切割硬度更高的材料,人们发明了使用固结磨料线的多线切割设备:这种设备是将金刚石颗粒固定在钢线上,使用金刚石线进行多线切割。相比于游离磨料切割技术,固结磨料切割具备如下优点:锯口损失小、材料去除率高、切片表面质量好、切割环境清洁[2]。

在碳化硅单晶切割过程中,不仅要减少切片的厚度差与翘曲度,同时也需要关注切割过程中造成的晶片表面损伤,减少切割损伤可以降低后续研抛工序的去除量,降低加工成本。

本文使用可达到高线速度的多线切割设备对大直径碳化硅晶体进行切割。进行4英寸与6英寸碳化硅晶锭的快速切割试验,计划使用5小时左右切割完成4寸晶锭,用12小时切割完成6寸晶锭,这一切割时间约为砂线切割时间的15%,低线速度金刚石线切割时间的50%。随后,研究了金刚石浓度对切割片损伤层的影响,以减小高线速度条件下线切割产生的损伤。

2 高速切割碳化硅单晶

使用高速线锯对4英寸和6英寸碳化硅单晶锭进行了切割试验,晶锭厚度在18~20mm之间。实验所用设备是国产的一款高线速度多线切割机,适用于2~8英寸晶锭切割,可实现高线速度和高线张力(图1)。

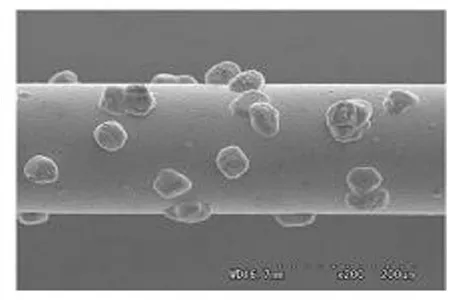

所用电镀金刚石线为本所定制的国产碳化硅切割专用线,母线直径为180μm,金刚石粒径30~40μm,通过显微镜观察金刚石浓度约为20颗/mm(图2)。使用电镀方式可对金刚石产生很强的束缚力,使金刚石难以脱离,满足高线速度切割要求。

图1 高速多线切割机Fig.1 High speed multi-wire saw

图2 电镀金刚石线显微照片Fig.2 Micro-photo of plated diamond wire

在本次研究中,为达到短时间完成切割的目标,4英寸单晶碳化硅切割试验时,设定进刀速度为0.3mm/min,使用了四种不同线速度切割(1000、1200、1500、1800m/min,见表1),对比了不同线速度的切割效果。

表1 4寸切割条件

切割完成后,使用平坦度测试仪对晶片进行翘曲度(WARP)检测。如图3所示,随着切割线速度的增加,切割片的翘曲度由大于80μm降至25μm以下。

在1500m/min线速度条件下,进行6英寸碳化硅单晶切割试验,切割工艺条件如表2所示。

图3 线速度和翘曲度间的关系Fig.3 Relationship between wire speed and warp

线速度1500 m/min晶体尺寸6英寸线规格Φ180μm~30/40μm设备型号350罗拉槽距1 mm线进给量12.0 m/min进刀速度0.2 mm/min

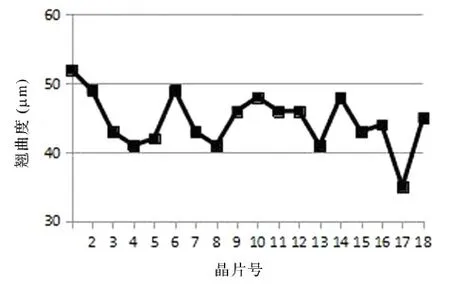

切割完成后,使用平坦度测试仪对晶片进行翘曲度(WARP)检测。实验结果如图4,切割片翘曲度基本在40~50μm之间,已经可以满足后续加工的要求。

图4 6寸碳化硅单晶切割片翘曲度Fig.4 Warp of 6 inch slicing wafer

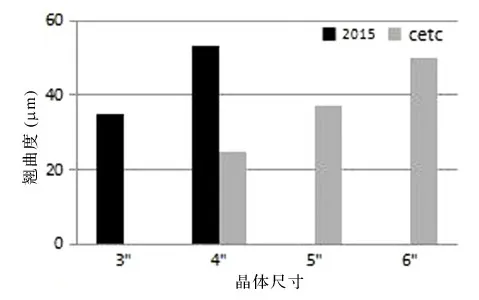

根据相关报道,早先3英寸碳化硅切割片的翘曲度大都在30~40μm之间,4英寸的约为50~60μm,在相同条件下进行6英寸的切割,所得切割片的翘曲度接近甚至大于80μm[3]。但在本次试验中在更高的线速度条件下,得到了更小翘曲度的晶片(图5)。因此,在更高的线速度可以实现更快地切割6英寸碳化硅单晶锭同时,还能保证切割片有良好的平坦度。

图5 碳化硅切割翘曲度对比Fig.5 The comparison of SiC slicing warp

3 切割片表面损伤层的减小

碳化硅单晶是由Si-C双原子层堆垛组成的正四面体型,以双原子层作为一个整体依序排列结晶,层与层之间由共价键相连。这种构造导致晶片表面极性分为Si极性面和C极性面。材料的去除机理为双原子层之间共价键的断裂,晶片极性不改变,这种共价、强键、复杂的晶格构造和晶体结构导致晶体的物理性质表现为脆性。当外力作用使其达到弹性极限时无显著变形,而是突然断裂,一般断裂面较粗糙,延展率和断面收缩率均较小,脆性更加明显。这种性质导致金刚石磨粒作用在其表面的切应力或应力积累达到碳化硅单晶的弹性极限时,晶片表面主要发生脆性断裂或弹性破坏而达不到理想的表面质量[4]。

在切割碳化硅单晶时,必须要减少切割过程中造成的晶片损伤。当切割线损伤减少,就可以有效降低在后续研抛过程中的材料移除量,降低加工成本。加工引起的损伤与表面粗糙度之间的关系已有文献报道过[5]。

在切割片表面,使用光学显微镜观察到了与切片过程中的金刚石线往复运动轨迹相对应的锯痕,切割锯痕呈周期性重复峰谷的形状(图6),红色的部分为波峰,绿色波分表示波谷,每个周期间隔约为0.5mm,峰谷高度差约为3μm。

图6 切割片表面扫描形貌Fig.6 The surface of slicing wafer

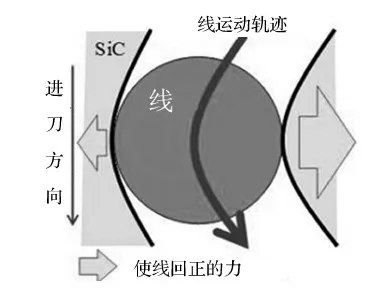

对切割片进行抛光处理,可观察到切割过程损伤层在锯痕峰部比谷部更深。这是由于在进刀过程中,切割线会横向振动滑移,而设备提供的张力又会使试图偏移的线返回中心(图7)。因此,作用于晶锭上的力的大小方向在波峰波谷间存在差异。

图7 线切割产生锯痕原理图Fig.7 The schematic diagram of saw marks

从使用不同线速度切出的4英寸切割片中各取出五片进行抛光处理,分别观察表面。结果如图8所示:随着线速度的增加,切割片表面粗糙度降低,损伤层减小。这是由于在高线速度条件下,单位时间内起作用的金刚石数量相对增加、每颗金刚石移除的体积减少,切片载荷减小,损伤层深度降低。

图8 锯痕与线速度的关系Fig.8 The relationship between saw marks and wire speed

在相同工艺条件下,使用较低金刚石浓度的线(浓度10~15颗/mm)进行切割对比试验。对切出的晶片进行抛光处理,扫描观测发现高浓度的金刚石线切割损伤层更小(图9)。这是由于当金刚石浓度增加时,相对的每颗金刚石移除体积就会减少,切片过程中作用在晶体上的横向力会减小,晶片损伤层深度随即降低。

图9 锯痕与线金刚石浓度的关系Fig.9 The relationship between saw marks and diamond concentration

4 结 论

本文研究了高线速多线切割机与电镀金刚石线相结合提高切割效率的方法。进行了4英寸和6英寸碳化硅晶锭的高线速切割的试验,并用更短时间切割完成晶锭。发现随着线速度的增大,切割片的翘曲度减小。这是因为在高线速度条件下,单位时间内起作用的金刚石数量相对增加,晶体移除量增多,去除方式主要是塑性去除,晶片翘曲度减小。

观察了切割片的表面情况,发现切割过程中在晶片表面形成了与线锯运动相关的锯痕,锯痕波峰波谷周期性出现。锯切过程损伤层在锯峰部比谷部更深,造成这种差异的原因是金属丝在切割过程中对晶锭施加的横向压力不同。高线速度和高金刚石浓度可以减小切割过程造成的损伤。因此,在切割过程中提高线速度和使用高金刚石浓度的切割线来减少晶体负载非常关键。

后期,还计划通过改变切割工艺条件和金刚石线规格,实现高效率的获得高精度的6英寸碳化硅切割片的目标。