钢筋套筒灌浆搭接连接的预制框架柱抗震试验

余 琼, 匡 轩, 方永青

(同济大学 结构工程与防灾研究所,上海 200092)

住宅工业化是目前我国大力推广的住宅营造模式,而混凝土结构中工业化实施的关键因素是钢筋连接的可靠性与拼装的便利性.

套筒灌浆对接连接是目前工程上应用较多的钢筋连接方式[1-3].全国规范《钢筋套筒灌浆连接应用技术规程》JGJ355—2015[4]中规定了其设计及施工中的相关技术要求.国内相关文献对钢筋采用套筒灌浆对接接头的梁柱节点、框架柱进行了一系列试验研究,赵勇等[5]研究了大直径高强钢筋套筒灌浆连接预制柱的抗震性能,试验表明预制柱中大直径高强钢筋能充分发挥强度,但轴压比较小时受力纵筋从套筒拔出,滞回曲线出现捏拢,耗能能力降低.刘洪涛等[6]研究了采用灌浆套筒连接的框架梁柱节点抗震性能,结果表明预制装配节点的承载力和变形与现浇整体试件基本一致,但节点构造不同导致各部位变形比例明显不同.卫冕等[7]对钢筋套筒浆锚连接的柱性能研究发现预制柱套筒上部发生折断现象,滞回曲线出现捏缩,形成反S滞回环;文献[8-9]研究表明预制柱与现浇柱的承载力和耗能能力基本一致.

由以往I型和III型套筒的搭接接头拉伸试验[10]证明试件破坏形态分为两种:①套筒长度较短时的钢筋与灌浆料间滑移破坏;②套筒长度较长时的套筒外钢筋拉断破坏;外围设置约束套筒,能提高搭接接头承载能力,降低接头的搭接长度.

在此基础上,进行了1根现浇柱和竖向钢筋采用I、Ⅲ型套筒连接的2根预制柱拟静力试验,研究现浇与预制柱的裂缝开展、破坏形态、极限承载力、滞回曲线及骨架曲线、变形及延性、刚度退化以及耗能能力等,并测量套筒上、下端钢筋应变,以衡量接头的传力效果,测量套筒的环向应变,分析预制柱中套筒工作状况.

1 试验概况

1.1 钢筋接头构造示意

传统的套筒灌浆对接接头如图1a所示,由于孔径较小,在实际工程中往往存在多根钢筋同时插入难度过大的问题.为改善该接头的施工便利性,笔者于2014年提出具有自主知识产权的套筒灌浆搭接[11]接头,即在2根搭接钢筋外部放置套筒(称为I型套筒,如图1b)或4根搭接钢筋外部放置套筒(称为III型套筒,如图1c),并注入(普通)灌浆料,实现钢筋的连接,该接头具有套筒直径较大,装配施工便利、造价低等优势.试件制作过程如下:先将预留钢筋点焊在筒壁两端,以固定钢筋位置,再插入搭接钢筋,注入灌浆料,使钢筋连接.

a 套筒灌浆对接连接

b I型套筒约束浆锚搭接

c III型套筒约束浆锚搭接图1 接头构造示意图Fig.1 Forms of grouted connection joints of reinforcement bars

1.2 试验设计及制作

1.2.1框架柱设计

XZ1试件为柱身和地梁同时浇筑形成的整体,全部竖向钢筋锚固在地梁中,如图2a、2d所示.YZ1为中部、角部竖向钢筋采用Ⅰ型套筒与地梁钢筋搭接连接的全预制柱,YZ2为中部竖向钢筋采用Ⅲ型套筒、角部竖向钢筋采用Ⅰ型套筒与地梁钢筋搭接连接的全预制柱.

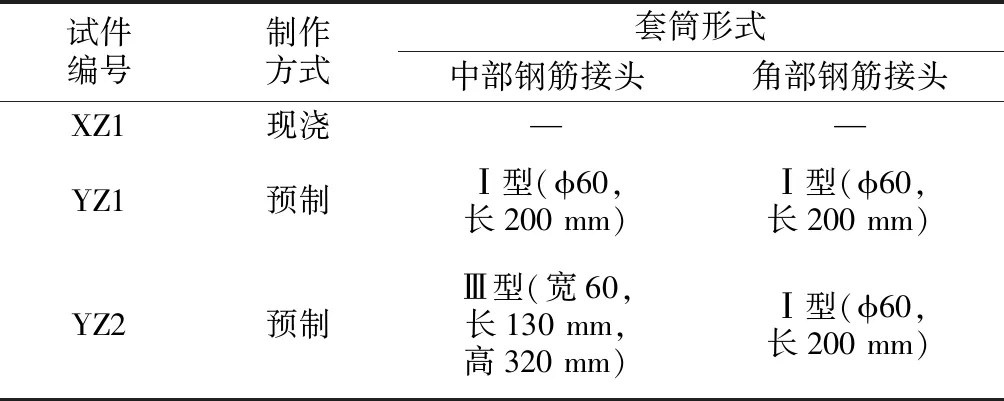

表1柱制作方式及竖向钢筋的连接形式

Tab.1Castingmethodofspecimenandconnectionformofverticalsteelbar

试件编号制作方式套筒形式中部钢筋接头角部钢筋接头XZ1现浇——YZ1预制Ⅰ型(ϕ60,长200 mm)Ⅰ型(ϕ60,长200 mm)YZ2预制Ⅲ型(宽60,长130 mm,高320 mm)Ⅰ型(ϕ60,长200 mm)

a XZ1试件正立面

b YZ1试件正立面

c YZ2试件正立面

d XZ1试件1-1截面

e YZ1试件2-2截面

f YZ2试件2-2截面图2 试验柱配筋详图(单位:mm)Fig.2 Details of test column reinforcement(unit:mm)

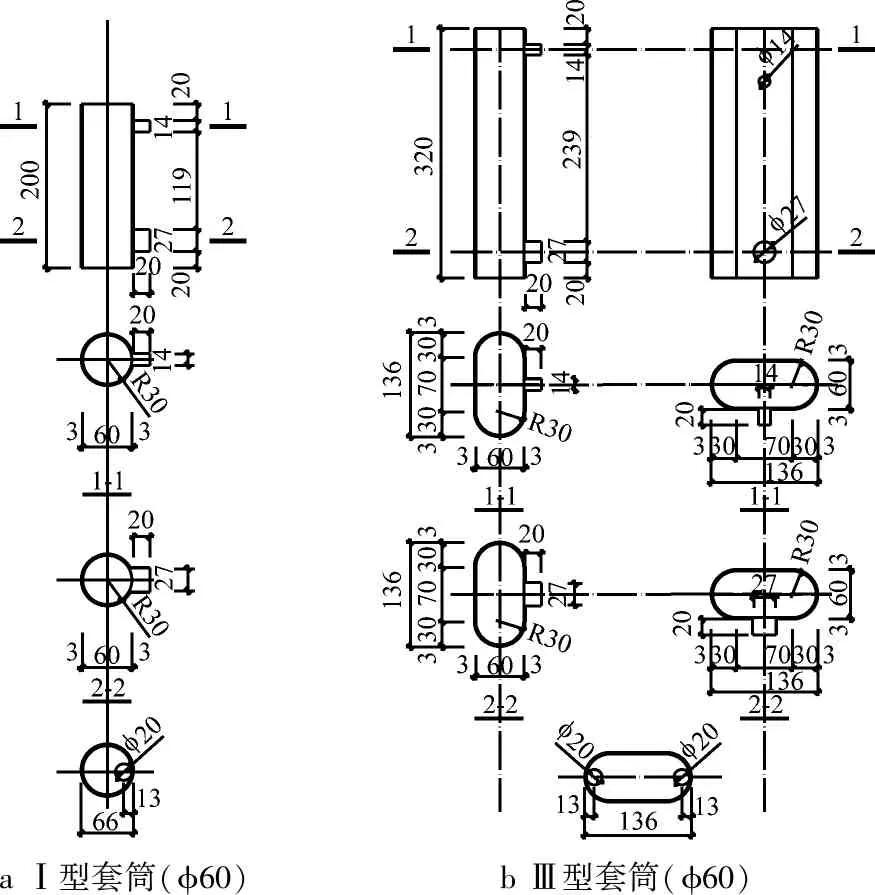

1.2.2套筒设计

预制柱采用的Ⅰ型套筒(φ60,200 mm)及Ⅲ型套筒(φ60,320 mm)壁厚为3 mm,如图3所示.试验时需在套筒顶部增加盖板,阻止构件浇筑时混凝土进入套筒内部;同时在盖板边缘钻孔,孔径比钢筋直径大2 mm以便上部钢筋顺利进入套筒;在距离套筒上部和下部的侧壁上开设出浆孔和灌浆孔,内径分别为14 mm、27 mm,出浆孔和灌浆孔的上边缘和下边缘距套筒的上部和下部距离为20 mm(试验灌浆后发现出浆孔到套筒边缘距离20 mm偏大,可缩短为0~5 mm,这样有利于排气,使套筒灌注密实).

1.2.3框架柱组装与灌浆

吊装前对底座与柱结合面人工凿毛至露出粗骨料,在柱与底座结合面上两端各放置一个20 mm厚度的钢垫块用以预留墙体与底座间缝隙.采用压力灌浆的方式灌浆,灌浆时从柱中间的一个灌浆孔开始灌浆,其他的灌浆孔暂时封堵,灌浆料浆液可以从预留的20 mm灌浆层流入每个套筒内,当所有出浆孔均有浆液流出灌浆结束,若出现某出浆孔没有浆液流出时,打开对应的套筒灌浆孔就近灌浆,直到所有出浆孔均有浆液流出.预制柱组装及灌浆过程如图4所示.

a Ⅰ型套筒(ϕ60)b Ⅲ型套筒(ϕ60)

图3套筒详图(单位:mm)

Fig.3Detailsofsleeves(unit:mm)

a 底座结合面凿毛b 柱结合面凿毛c 柱组装d 压力灌浆

图4混凝土框架柱组装与灌浆

Fig.4Theassemblyprocessofconcreteframecolumns

1.3 试验材料

本试验使用HRB400级钢筋,通过拉伸试验得到基本力学指标见表2.

表2 钢筋力学参数Tab.2 Mechanical parameters of reinforced bar

试验使用H40型灌浆料,28 d抗压强度≥60 MPa.灌浆时制作6个40 mm×40 mm×160 mm抗折试块,3个150 mm×150 mm×150 mm劈裂抗拉试块,试块抗折、抗压强度均值为10.77 MPa、77.98 MPa,劈裂抗拉强度均值为4.33 MPa,比C80混凝土的抗拉强度标准值3.33 MPa大.试件柱身和底座的混凝土立方体抗压强度分别为30.9 MPa、42.4 MPa.

套筒由Q235B无缝钢管加工而成,制作狗骨试件进行单向拉伸试验,实测套筒屈服强度为364 MPa,抗拉强度为524 MPa,弹性模量为184 GPa.

1.4 加载及测点布置

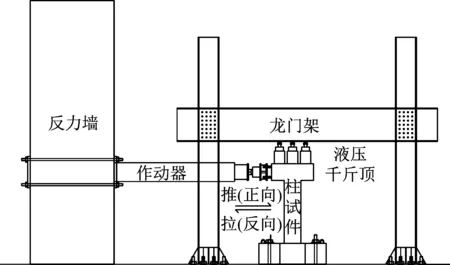

框架柱拟静力试验在同济大学结构静力试验室进行.试验装置如图5所示.

轴压比为0.24,竖向力N由下式得出:

(1)

图5 加载装置Fig.5 Test setup

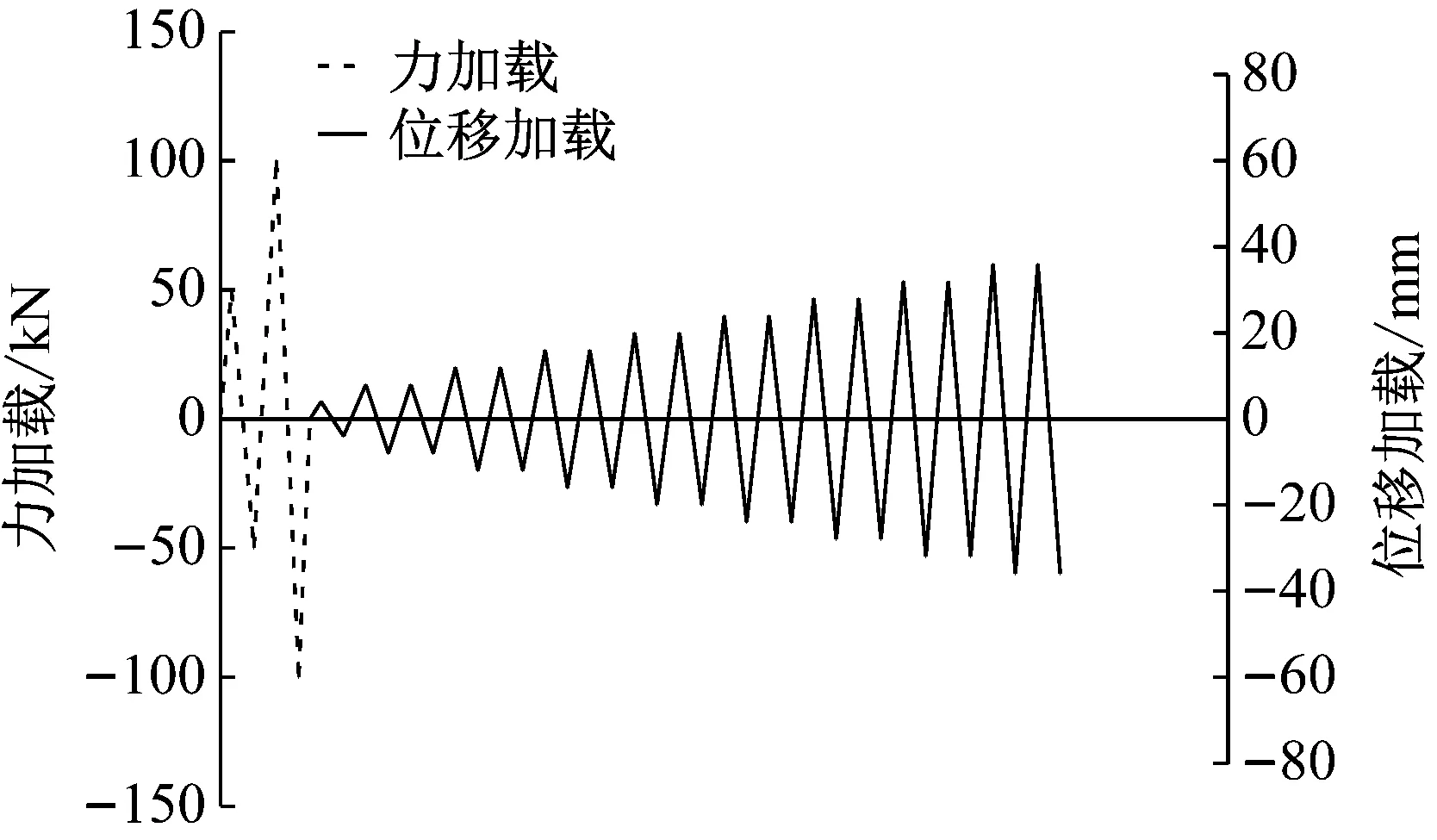

式中:n为轴压比,fc为C30混凝土抗压强度实测值(即混凝土立方体试块强度平均值乘以0.88再乘以0.76);b为柱截面宽度;h为柱截面高度;N=801 kN,即试验时施加800 kN的竖向力且保持不变.水平荷载施加采用力-位移混合控制,可将试件视为大偏心受压构件,根据GB50010—2010混凝土结构设计规范[13]计算可得理论屈服荷载为114 kN,即前两级荷载采用力控制的方式,分别为50 kN、100 kN(达柱屈服),先加推力,为正向,后加拉力,为反向,各循环一次.随后采用位移控制方式,分别为4 mm、8 mm、12 mm、…,直至构件破坏.其中作动器位移为4 mm时循环一次,其他位移等级循环2次.具体加载制度如图6所示,横轴为时间轴,表循环次数.当柱承载力首次下降至峰值荷载的85%时,将不再加载,试件达极限状态.

图6 加载制度Fig.6 Loading system

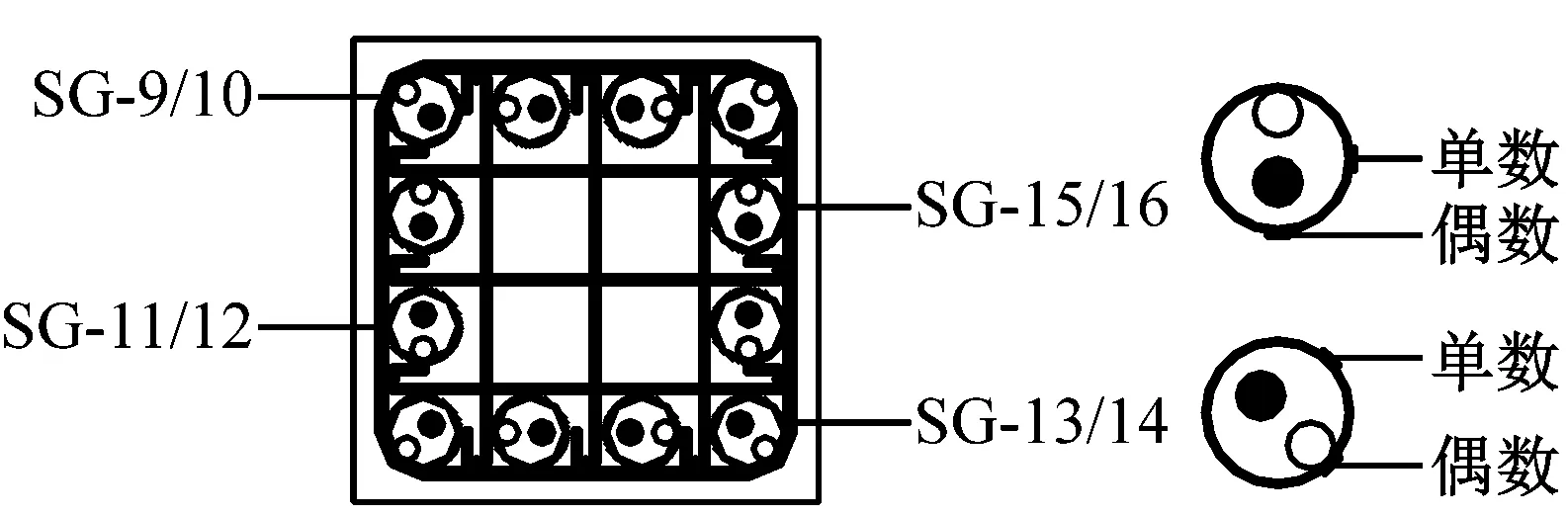

a YZ1地梁顶面上方20 mm处

b YZ2地梁顶面上方20 mm处

c YZ1、YZ2套筒上方20 mm处

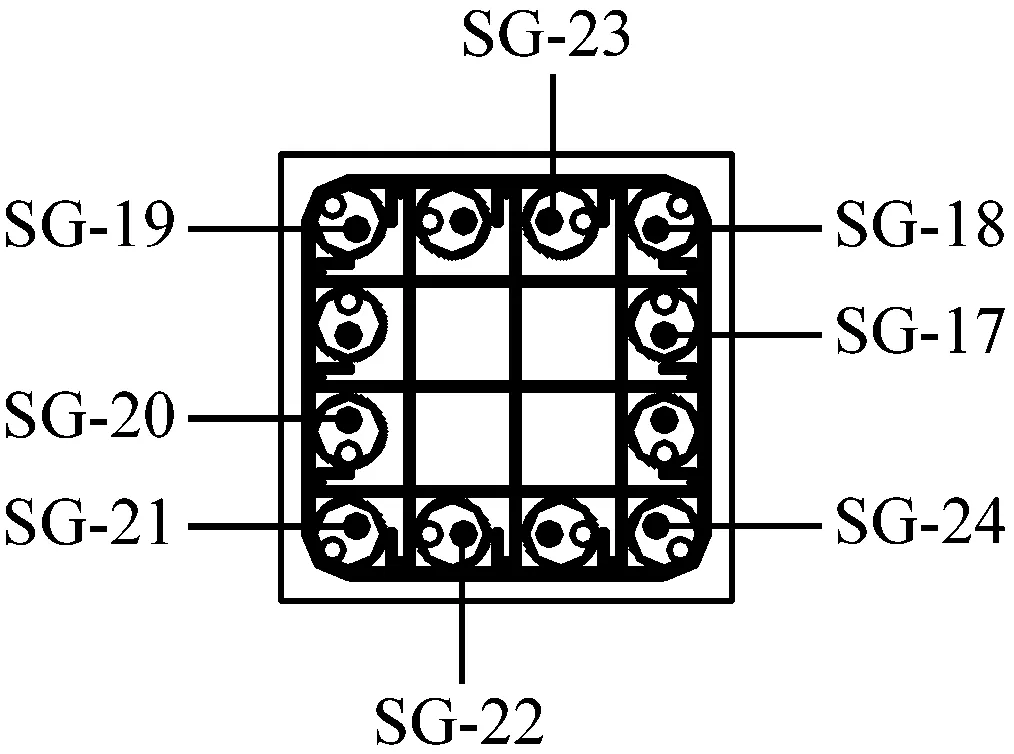

d YZ1套筒侧壁

e YZ2套筒侧壁图7 YZ1、YZ2的钢筋及套筒应变测点布置Fig.7 Measuring points of strain gauge on YZ1 and YZ2

2 试验结果及分析

2.1 破坏过程及现象

水平力达到100 kN时,XZ1柱在离地梁顶面高约10 cm的根部区域左右两侧各出现2条水平裂缝;水平位移16 mm时,柱体左侧新增1条水平裂缝,1条竖向裂缝,右侧新增两条水平裂缝,原有裂缝继续发展,且左侧有1条裂缝开始斜向右下发展;水平位移24 mm时,柱体左、右侧斜裂缝继续开展,在柱体中间斜交,柱体右侧出现竖向裂缝;水平位移为44 mm时,柱体左侧裂缝最宽处约2 mm,当水平位移达到48 mm后柱体左下角混凝土出现压坏、脱落现象,裂缝不再明显发展;水平位移68 mm时,XZ1达到位移极限状态.

YZ1柱体在水平位移为4 mm时,右侧套筒顶面(离地梁顶面高约22 cm)出现第1条水平裂缝;水平位移12 mm时,套筒顶面位置左右两侧水平裂缝在柱体中间相交,形成通缝;水平位移16 mm时,柱体左侧新增1条水平裂缝,柱体部分原有裂缝开始倾斜发展;水平位移20 mm时,柱左侧出现竖向裂缝;水平位移24 mm时,柱体与灌浆层间开裂;水平位移32 mm时,柱体右下角出现竖向裂缝,柱体与灌浆层接触位置的水平裂缝继续发展,最宽处约2 mm;水平位移56 mm时,柱体左下角混凝土开始压坏、混凝土表层脱落,此后柱体上的裂缝不再有大的发展;水平位移76 mm时,YZ1达到位移极限状态.

YZ2柱体在水平位移为8 mm时左右侧出现水平裂缝(离地梁顶面高约22 cm);水平位移12 mm时,柱体与灌浆层结合的部位出现裂缝;水平位移达到16 mm时,原有裂缝倾斜在柱体中部几乎相交,并出现竖向裂缝;水平位移24 mm时,右侧柱体与灌浆层裂缝最宽处约1 mm;水平位移44 mm时柱体左下角集中出现竖向裂缝;在位移达到46 mm时左下角混凝土开始脱落,此处竖向裂缝已长约45 cm.水平位移56 mm时角部混凝土脱落,裂缝不再明显发展;水平位移76 mm时,YZ2达到位移极限状态.

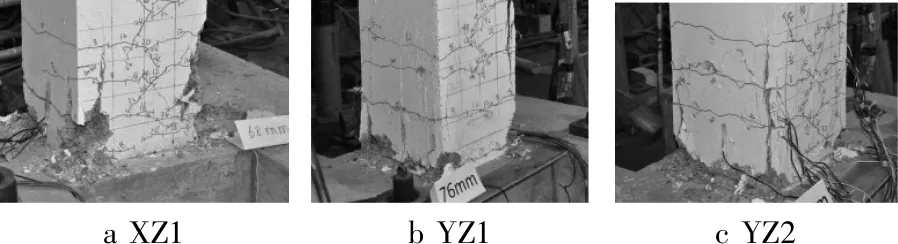

图8为试件极限状态柱根左侧破坏图,均为柱角部混凝土压碎、脱落,预制柱根部混凝土压碎状况没有现浇柱严重,现浇柱根部压碎区段长,预制柱根部压碎区段短,但预制柱两侧竖向裂缝(沿套筒边缘)向上延伸比现浇柱高.预制柱角部设有套筒,增强了角部混凝土的抗压能力,使预制柱角部压碎区段比现浇柱短,同时套筒外部混凝土的抗劈裂能力比整体混凝土弱,故柱体两侧竖向裂缝(沿套筒边缘)向上延伸比现浇柱高.

a XZ1b YZ1c YZ2

图8极限状态柱根部破坏照片

Fig.8Thefailureofthecolumnatthelimitstate

图9为三者的极限破坏照片和裂缝分布对比.总的来看,预制柱的破坏形态与现浇柱基本一致,不同之处在于:现浇柱的第1条水平裂缝出现在根部以上10 cm,预制柱的第1条水平裂缝出现在套筒顶面根部以上22 cm,预制柱的裂缝出现较晚,产生以上现象的主要原因是:套筒纵向约束了混凝土的应变,阻止了混凝土水平开裂;YZ1、YZ2的裂缝开展也有所不同,两者都在Ⅰ型套筒顶面形成水平裂缝,但YZ2由于在柱体中部受Ⅲ型套筒的阻挡(Ⅲ型套筒高于Ⅰ型套筒),水平裂缝并没有像YZ1水平贯通,而是斜向下发展.

a XZ1照片b YZ1照片c YZ2照片d XZ1裂缝分布e YZ1裂缝分布f YZ2裂缝分布

图9试件极限破坏照片及裂缝分布对比

Fig.9Comparisonofphotosandthedistributionofcracksinthespecimenatthelimitstate

套筒外箍筋加密,且套筒范围内设有竖向构造钢筋,试验套筒外混凝土保护层未出现脱落现象.试验后凿开套筒区段发现套筒处钢筋相对灌浆料并未发生滑移.

2.2 试验结果分析

2.2.1滞回曲线及耗能能力

图10为柱的水平力位移滞回曲线,图11为柱骨架曲线对比.

预制与现浇柱滞回曲线均较饱满,耗能能力较好,但预制柱较现浇柱更加饱满,展现了更好的耗能能力.预制柱与现浇柱的骨架曲线规律基本一致,小变形下3条曲线几乎重合;预制柱的承载力高于现浇柱的承载力;XZ1骨架曲线波峰明显而预制柱没有,也就是说预制柱在超过峰值应变后随着位移的增加承载力下降平缓.

a XZ1的滞回曲线

b YZ1的滞回曲线

c YZ2的滞回曲线图10 柱子滞回曲线对比Fig.10 Comparison of hysteresis curves

图11 柱骨架曲线对比Fig.11 Comparison of skeleton curves

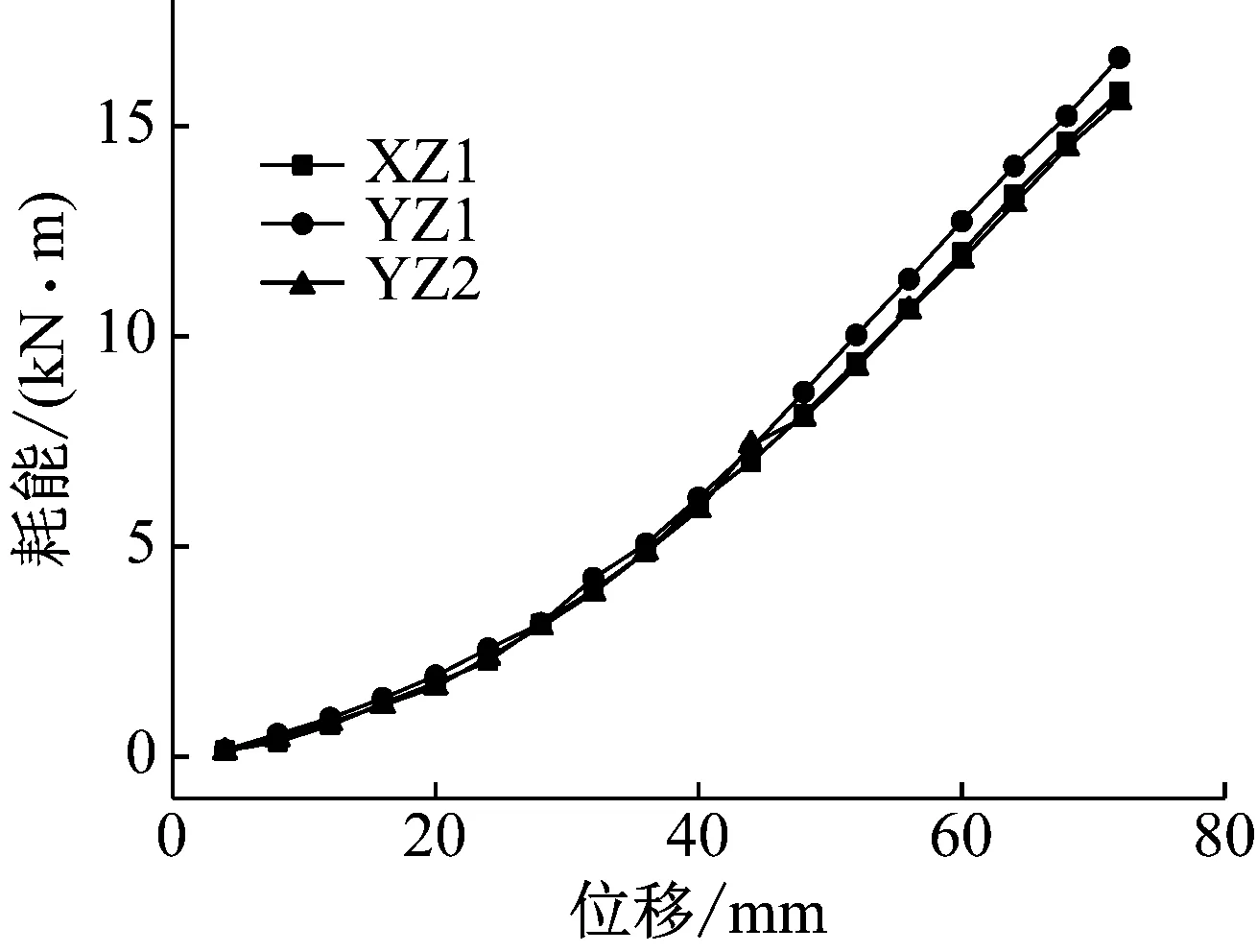

根据《建筑抗震试验方法规程》(JGJ/T 101—2015)[14],柱的耗能能力通常用耗能系数E及等效黏滞阻尼系数D来度量.

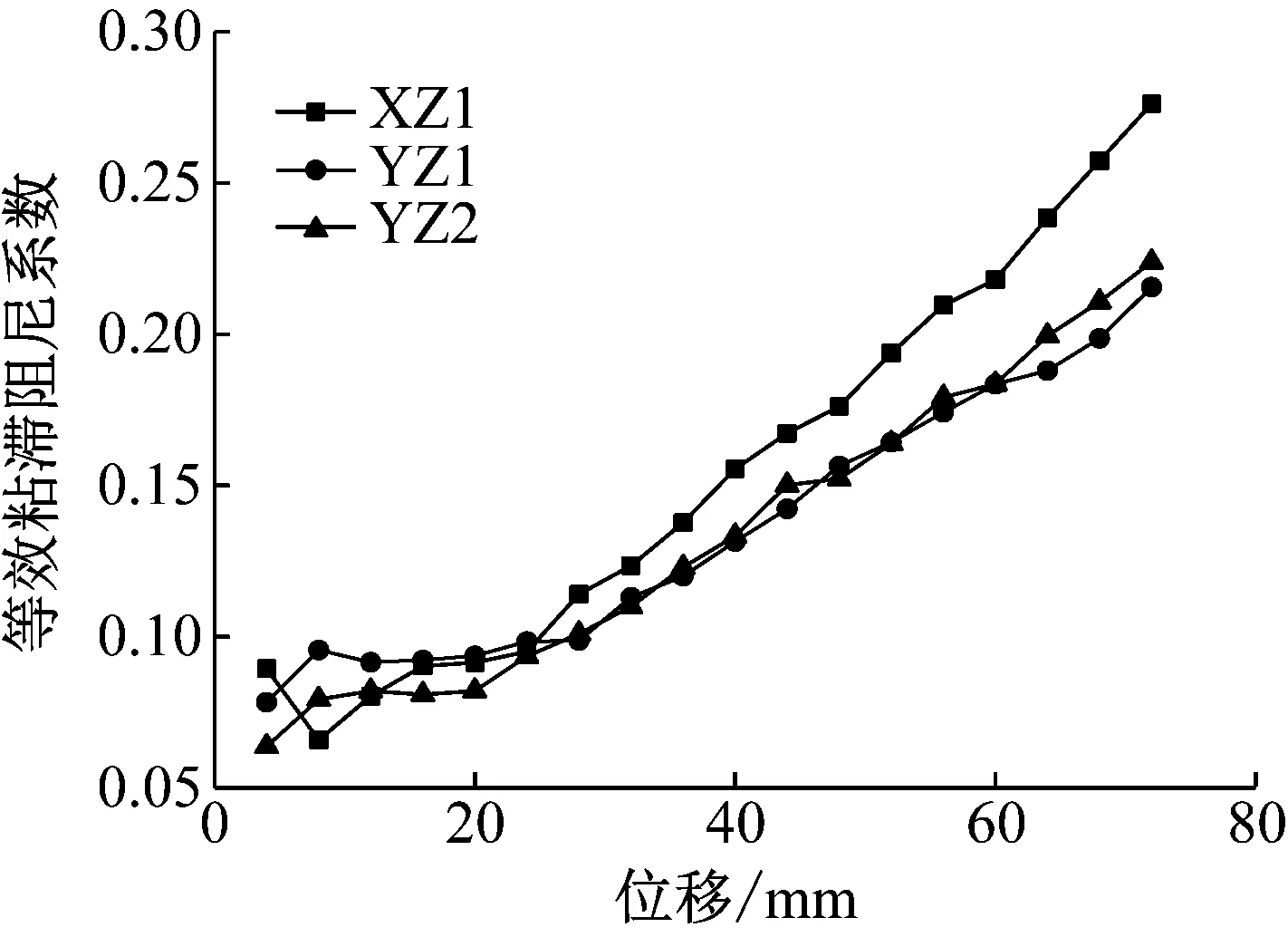

图12~图13为各试验柱耗能系数E、等效黏滞阻尼系数D和水平位移的关系.可见,同样位移条件下,44 mm之前预制柱耗能曲线与现浇柱一致,44 mm之后YZ1的耗能能力略微高于其他两个试件.同样位移条件下,28 mm之前各柱子的黏滞阻尼系数基本相同,28 mm之后现浇柱的黏滞阻尼系数大于预制柱,且随着位移增加差距逐渐增大.

图12 耗能系数E-水平位移关系曲线Fig.12 Relationship curve of energy consumption- horizontal displacement

图13 黏滞阻尼系数D与水平位移关系曲线Fig.13 Relationship curves of viscous damping coefficient D vs horizontal displacement

表3对比了试件位移极限状态下耗能系数E及等效黏滞阻尼系数D.表中Ei/E1、Di/D1分别为3根柱子与XZ1耗能系数、等效黏滞阻尼系数的比值.此时预制柱的耗能是现浇柱的1.5倍左右,等效黏滞阻尼系数是现浇柱的1.2倍左右,位移极限状态预制柱的耗能能力略优于现浇柱,这是由于预制柱根部套筒范围内箍筋加密.

表3 耗能系数E及位移极限状态时等效黏滞阻尼系数DTab.3 Energy dissipation E and equivalent viscous damping coefficient D at the limit state

2.2.2承载力

柱开裂、屈服、峰值水平力Fcr、Fy、Fp如表4所示.其中Fcr取柱子受拉区观测到第1条裂缝时对应的荷载;Fy取柱子外侧钢筋受拉屈服时水平荷载;Fp取柱子所能承受的最大水平荷载;Fpm取柱子的压弯承载力对应水平力.

表4 试件不同加载状态下水平力对比Tab.4 Comparison of horizontal force in different loading conditions kN

预制柱的开裂荷载略高于现浇柱,且YZ2的开裂荷载最高.这是由于套筒的存在约束了套筒外侧混凝土的竖向变形,YZ2的套筒最长,约束越强,开裂荷载越大.

预制柱屈服荷载略大于现浇柱;预制柱峰值荷载高于现浇柱.预制柱根部有套筒约束灌浆料,受压承载力增强,钢筋屈服时该承载力增加较少,使屈服荷载略有增大,峰值荷载时该承载力增加较多,柱子峰值荷载提高更多.

Fpm参照《混凝土结构基本原理》[15]计算(不考虑预制柱角部钢筋微小的偏心,按现浇柱计算,保护层厚度按实际扣除),结果见表4.可得Fp/Fpm=1.22~1.39,可见按现行规范计算预制柱承载能力是可行的.

2.2.3变形与延性

定义顶点位移角θ=Δ/H,其中Δ为作动器的水平位移,H为加载梁中心距地梁顶面距离.表5列出了各试验柱开裂位移(角)Δcr(θcr)、屈服位移(角)Δy(θy)、峰值位移(角)Δp(θp)、极限位移(角)Δu(θu),位移延性系数u=Δu/Δy.

从表5可知:预制柱的开裂、屈服位移与现浇柱相近,峰值、极限位移、延性系数大于现浇柱.

预制试件的开裂位移角为1/314、1/219,远大于《建筑抗震设计规范》(GB50011—2010)[16]框架结构弹性层间位移角限值1/550,说明小震作用下,当预制框架结构满足规范弹性层间位移角限值时,预制柱尚未开裂,仍处于弹性阶段,满足“小震不坏”的要求.

表5 试件主要阶段的变形值Tab.5 The deformation of the major phases of the specimen

预制柱的极限位移角分别为1/23、1/24,大于现浇柱的极限位移角1/31,均大于《建筑抗震设计规范》(GB50011—2010)[16]规定框架结构弹塑性位移角限值(1/50),说明大震作用下,当预制框架结构满足规范弹塑性层间位移角限值时,预制柱满足 “大震不倒”的要求.

预制柱峰值位移、极限位移和延性系数均大于现浇柱,产生这种现象的原因是本接头是套筒搭接连接,接头上下钢筋不在一条直线上,较钢筋直接拉拔有着更大的变形.同时,加密箍筋对受压区混凝土起约束作用,使预制柱的承载力下降更为缓慢.

2.2.4刚度及耗能能力

定义割线刚度Ki为往复荷载作用下每次循环最大位移的割线刚度表示框架柱的刚度,按下式计算:

(2)

式中:|+Fi|、|-Fi|为第i次循环正向、反向加载时的峰值荷载绝对值;|+Δi|、|-Δi|为对应的峰值位移绝对值.

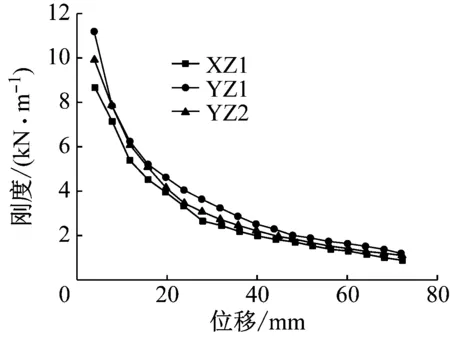

图14为XZ1、YZ1和YZ2的正、反平均刚度退化曲线.从整体趋势来看,位移在15 mm以前,随着位移的增大柱子刚度下降较快,之后刚度下降趋缓.在相同位移条件下,预制柱的刚度略大于现浇柱的刚度,这主要是由于预制柱中套筒的存在增加了柱的刚度.

图14 刚度退化曲线Fig.14 Stiffness degradation curves

表6列出各类框架柱的开裂、屈服、峰值和极限刚度,从中可以看出,预制柱的开裂和屈服刚度大于现浇柱,峰值刚度和极限刚度略小于现浇柱.这是由于预制柱中套筒的存在,加载初期对柱刚度有影响,加载后期对柱刚度影响小,表现出整浇构件刚度大于预制构件的特征.

表6 试件不同特征点下的割线刚度(单位:kN·mm-1)Tab.6 Tangent stiffness of specimens in different characteristic points (Unit: kN·mm-1)

3 钢筋及套筒应变

由钢筋材性试验可知钢筋受拉屈服时的应变为2 470 μm,故最大应变取至3 000 μm用以分析屈服前钢筋应变随水平力变化规律(钢筋屈服后应变规律性差).应变为正值时,钢筋受拉;应变为负时,钢筋受压.

3.1 YZ1、YZ2的钢筋应变

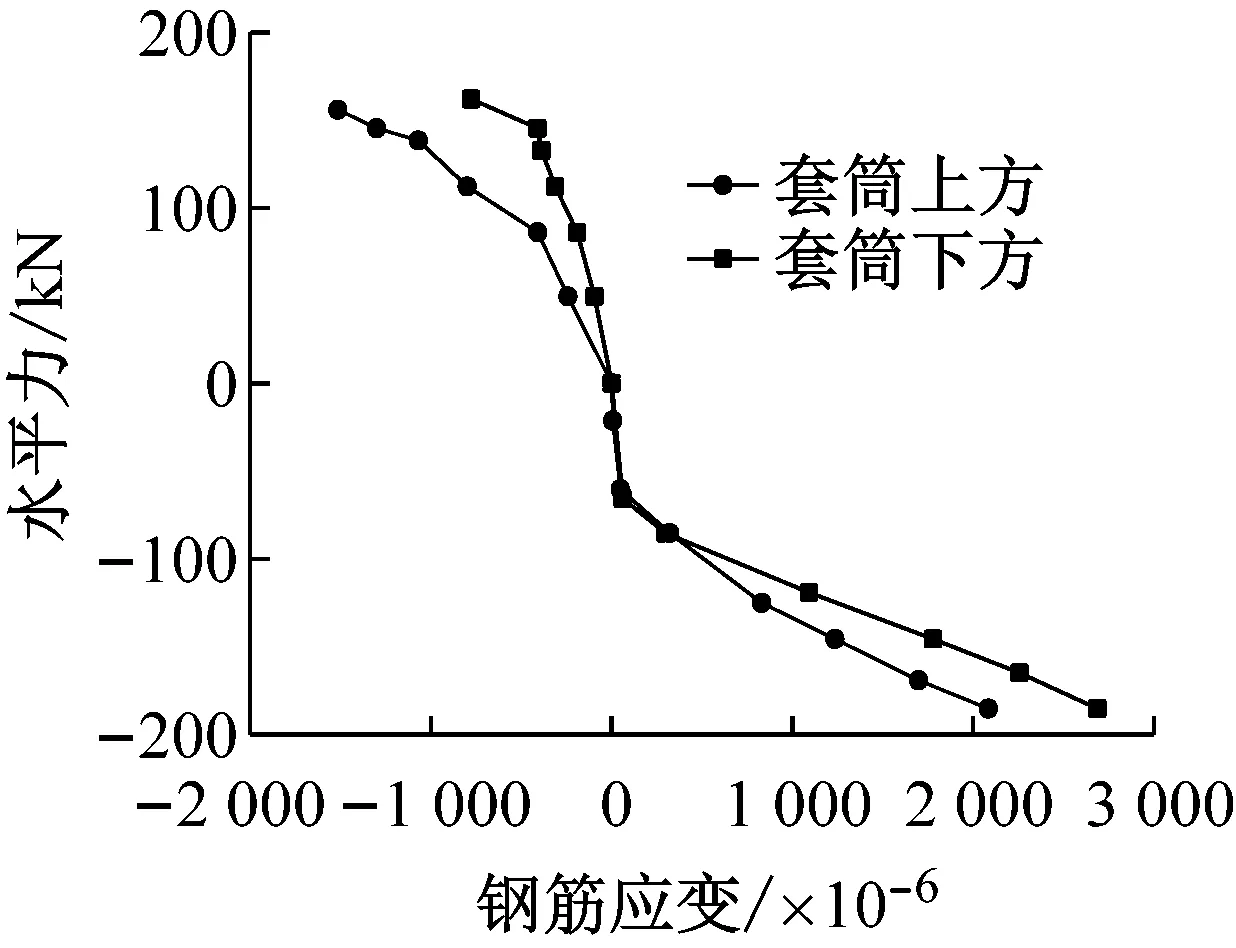

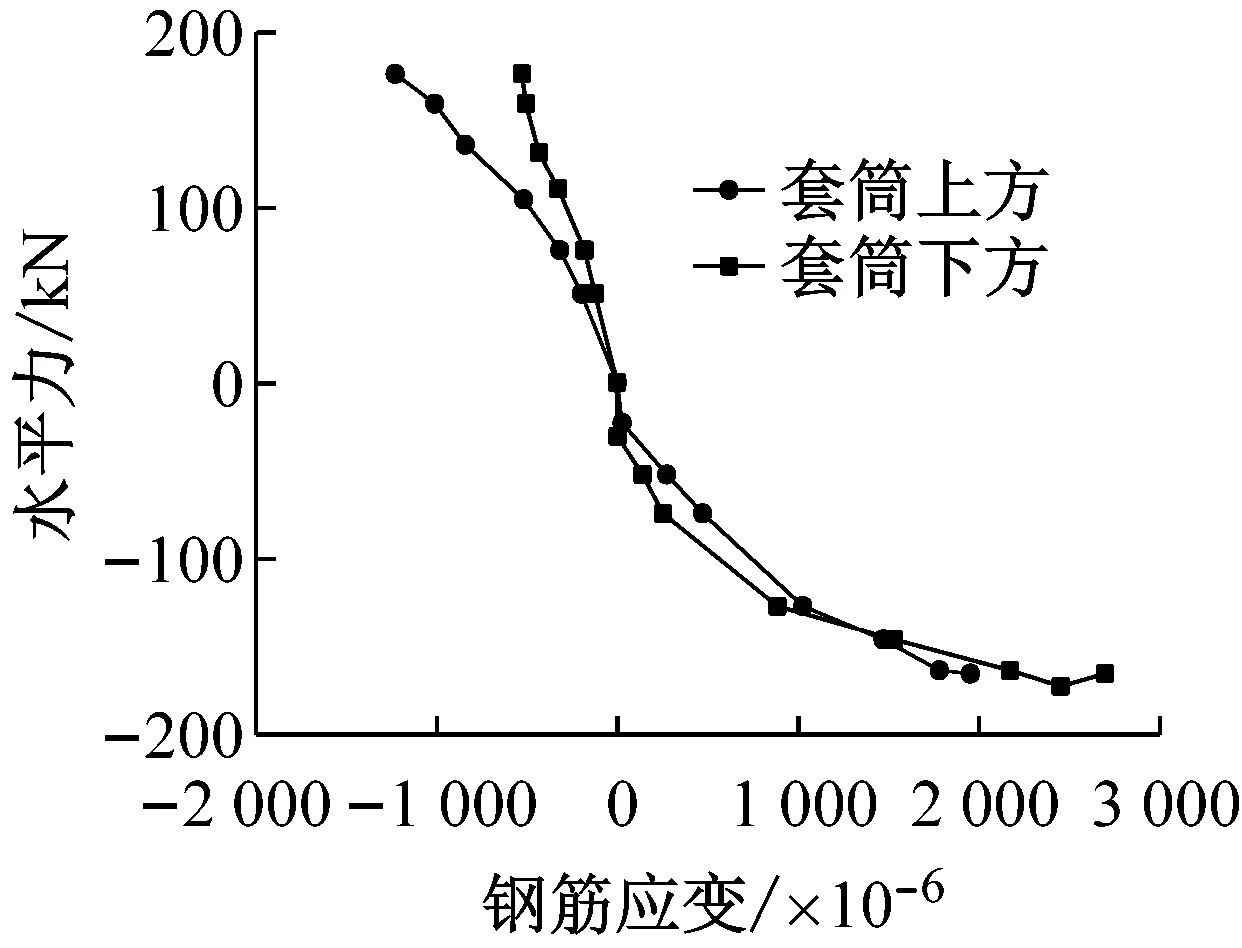

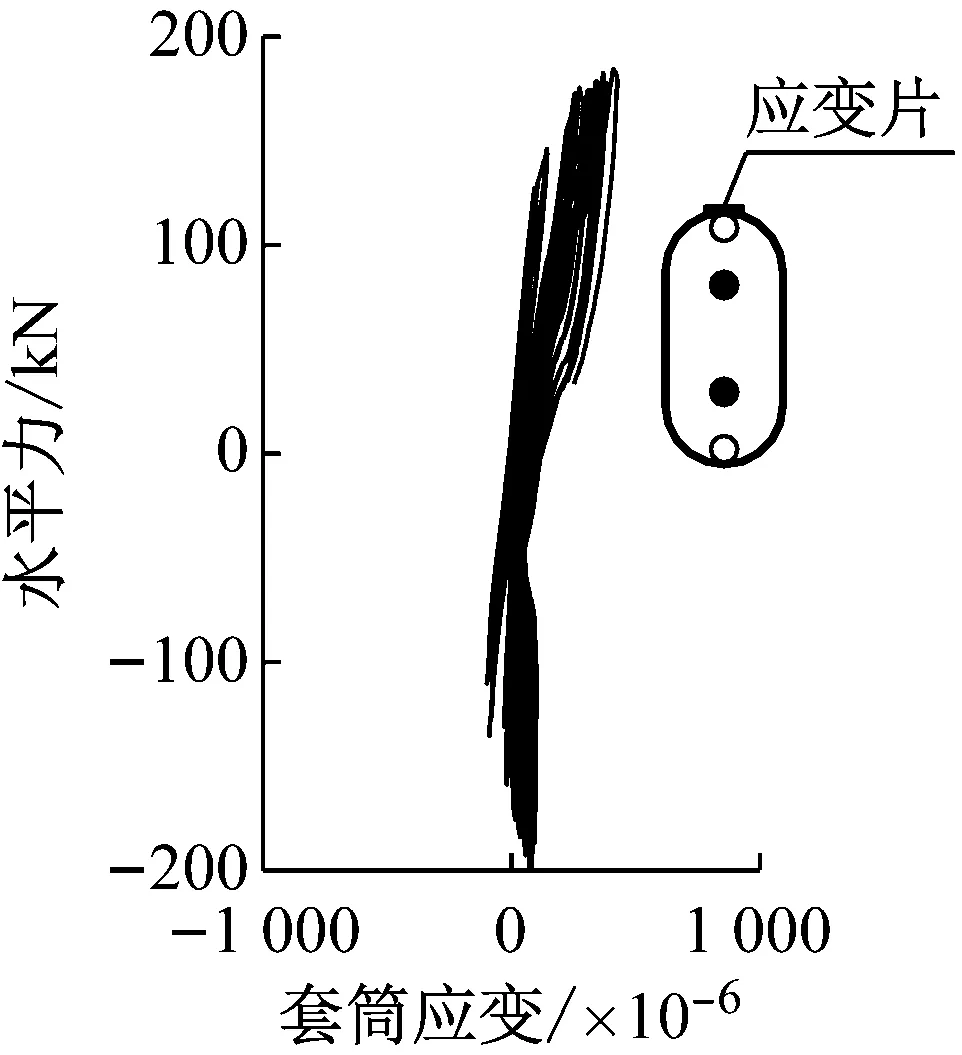

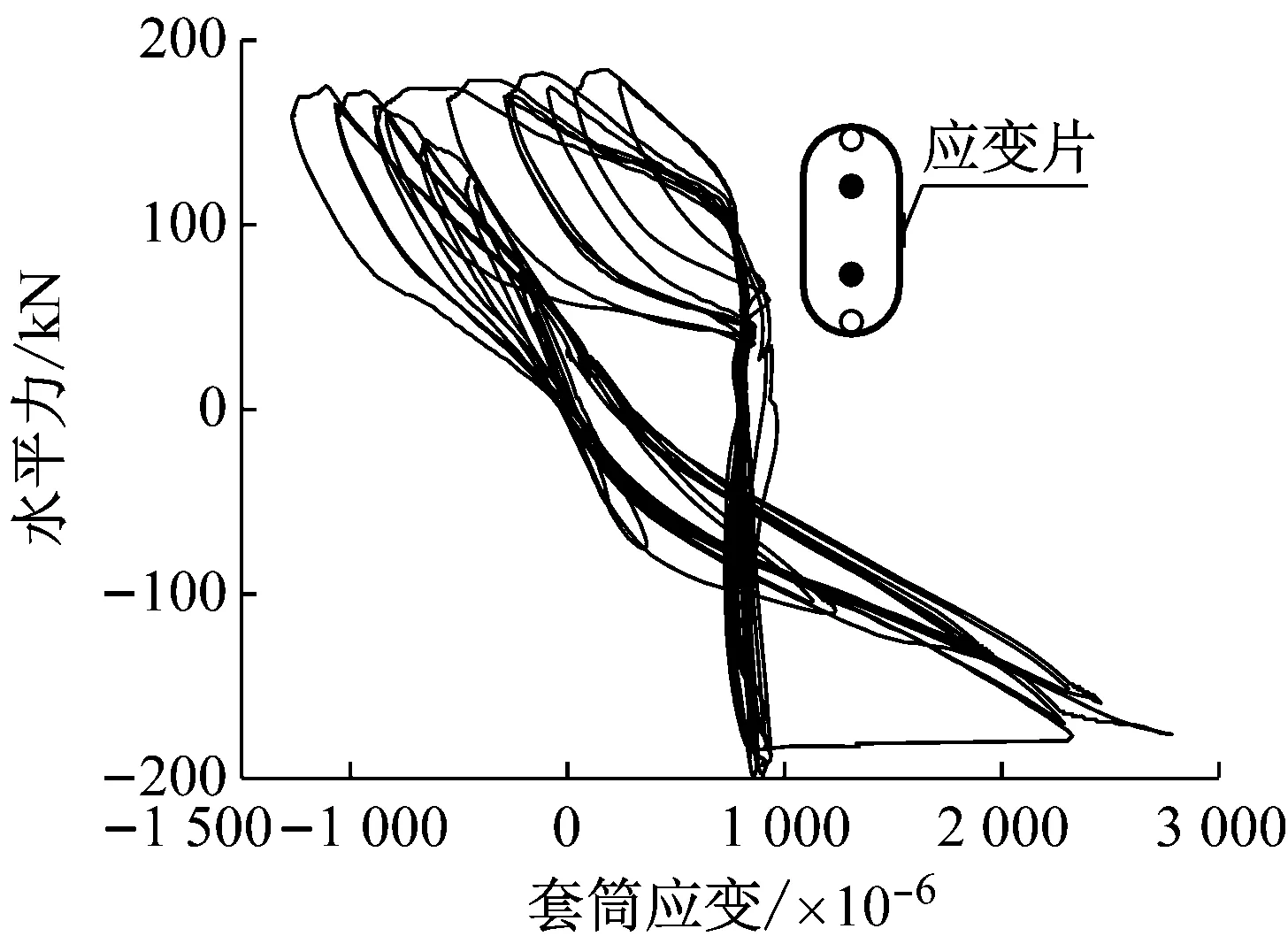

图15~图16分别为YZ1、YZ2右侧钢筋Ⅰ、Ⅲ型套筒上、下方(即套筒上20 mm和地梁上方20 mm)的水平力-应变滞回曲线和骨架曲线.

当钢筋受压时,Ⅰ、Ⅲ型套筒上、下方钢筋上的应变片应变规律差别较明显,主要表现在套筒下方的滞回环狭窄、压应变小,而套筒上方滞回曲线饱满、压应变较大,地梁上方20 mm处正处于套筒端部,受压时套筒上部钢筋向下传递的压应力在套筒端部由套筒、灌浆料和钢筋共同承担,套筒下部钢筋分担的压应力小.

钢筋受拉时套筒上、下部钢筋水平力-应变滞回曲线的一致性明显,这是由于上部钢筋的拉应力全部由下部钢筋承担.

套筒上方的钢筋拉应变比套筒下方的钢筋拉应变小,这是套筒上方的钢筋应变片距离地梁表面高导致截面所承受的弯矩小造成的.

由图15c可以看出上下钢筋骨架曲线变化规律基本一致,仅应变变化速率略有不同.

3.2 套筒横向应变

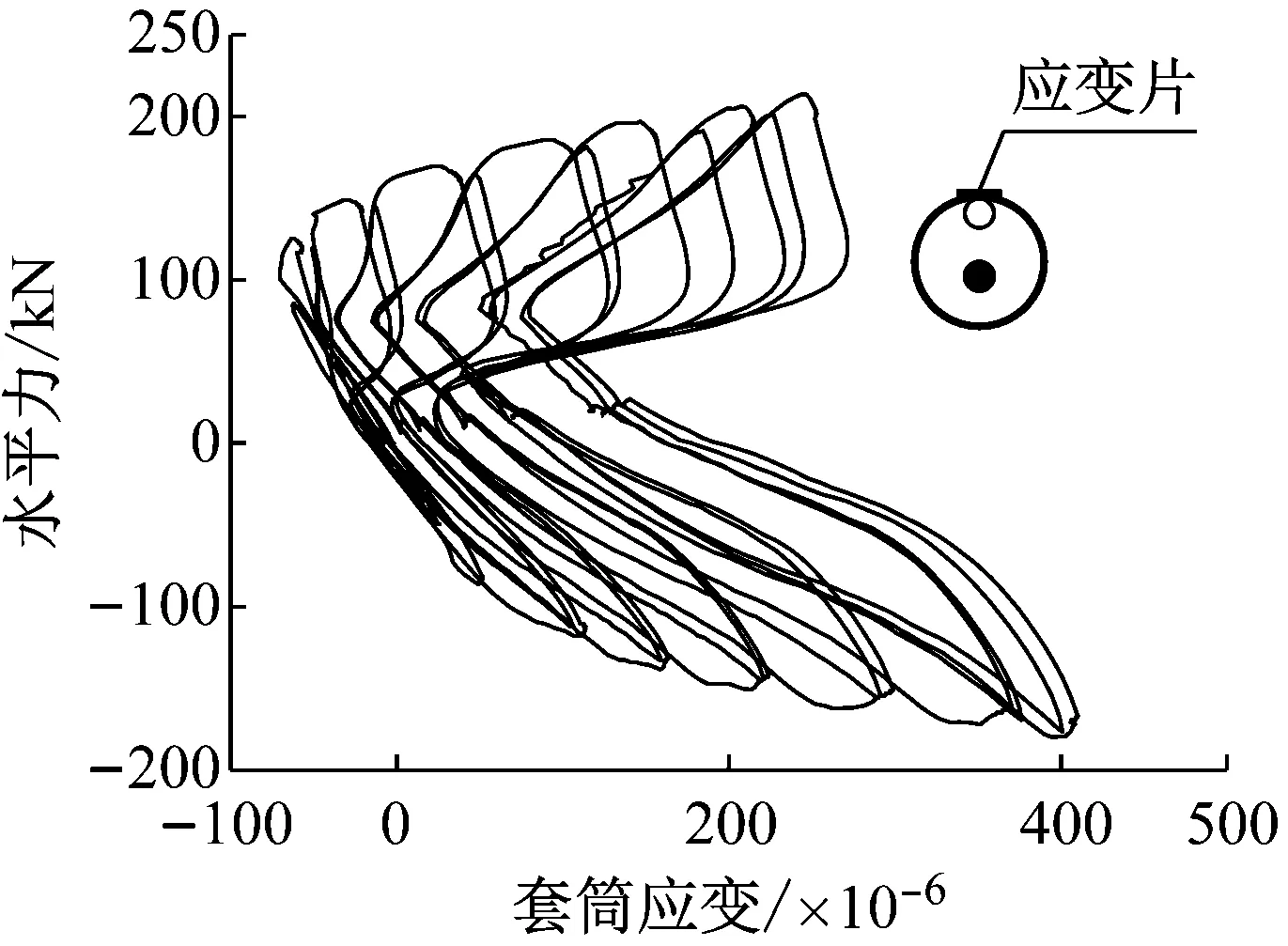

图17为YZ1中Ⅰ型套筒中部外侧的环向应变.Ⅰ型套筒应变规律基本一致,滞回曲线更饱满,呈“K”型,但临近钢筋位置的应变基本上较远离钢筋位置的应变更大一些.

a 套筒下方SG4应变滞回曲线

b 套筒上方SG20应变滞回曲线

c 套筒上、下方骨架曲线对比图15 YZ1的I型套筒上、下方钢筋滞回曲线及骨架曲线对比Fig.15 The strain hysteresis and skeleton curves of steel bars above and below the I type sleeve in YZ1

a 套筒下方SG4应变滞回曲线

b 套筒上方SG20应变滞回曲线

c 套筒上、下方骨架曲线对比图16 YZ2的III型套筒上、下方钢筋滞回曲线及骨架曲线对比Fig.16 The strain hysteresis and skeleton curves of steel bars above and below the III type sleeve in YZ2

a I型套筒近钢筋处套筒滞回曲线SG13

b I型套筒远离钢筋处套筒滞回曲线SG14

c I型套筒近钢筋处套筒滞回曲线SG15

d I型套筒远离钢筋处套筒滞回曲线SG16图17 YZ1内Ⅰ型套筒的横向应变Fig.17 Transverse strain of type I type sleeve in YZ1

Ⅰ型套筒在水平荷载较小的情况下,反向加载时(水平力为负),套筒处于柱受拉侧,钢筋受拉,套筒的环向应变为正值;正向加载时(水平力为正),套筒处于柱受压侧,钢筋受压,套筒的环向应变为负值.当水平荷载接近峰值荷载,正、反向加载时,套筒横向应变均为正值.

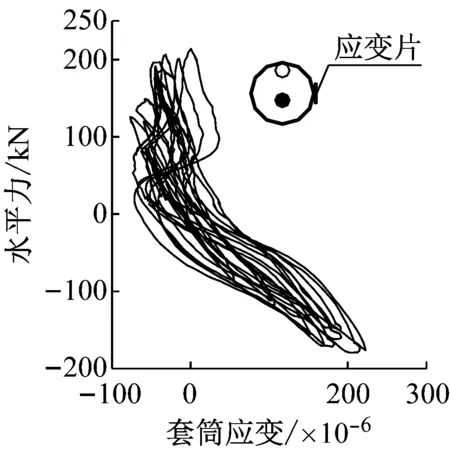

图18为YZ2中Ⅲ型套筒中部外侧的环向应变.从图中还可以看出,Ⅲ型套筒钢筋远近位置不同,滞回曲线同,临近钢筋位置的套筒应变呈“l”型,远离钢筋位置的套筒应变呈“X”型.

a Ⅲ型近钢筋处套筒滞回曲线SG11

b Ⅲ型远离钢筋处套筒滞回曲线SG12

c 近钢筋处套筒滞回曲线SG15

d 远离钢筋处套筒滞回曲线SG16图18 YZ2内Ⅲ型套筒的横向应变Fig.18 Transverse strain of type III type sleeve in YZ2

表7为YZ1峰值状态位于受拉侧和受压侧套筒横向应变,表8~表9分别为YZ2峰值状态位于受拉侧和受压侧Ⅰ型、III型套筒横向应变及其均值.9~16为应变片编号.“-”表示峰值状态下套筒应变片已经破坏,没有能测得有效数据.由表7、8知峰值状态,I型套筒环向绝大部分受拉,即灌浆料体积膨胀.当水平荷载接近峰值荷载,I型套筒环向均受拉,即灌浆料体积膨胀.由表9知峰值状态,III型套筒远钢筋侧表现出受压的特性,即套筒对灌浆料约束小.峰值状态下,套筒环向应变均小于1 000×10-6,小于钢材屈服应变,这说明套筒工作状态良好.

表7峰值状态处于YZ1受拉侧和受压侧Ⅰ型套筒横向应变(×10-6)

Tab.7ThetransversestrainofthetensionandcompressionoftypeIgroutedsleeveinYZ1atthepeakstate(×10-6)

应变片编号峰值+峰值-套筒处于拉侧套筒处于压侧套筒处于拉侧套筒处于压侧9254-710-13-3761181312212913841均值4921451311-14277-15974881621415均值101452

表8峰值状态处于YZ2受拉侧和受压侧Ⅰ型套筒横向应变(×10-6)

Tab.8ThetransversestrainofthetensionandcompressionoftypeIgroutedsleeveinYZ2atthepeakstate(×10-6)

应变片编号峰值+峰值-套筒处于拉侧套筒处于压侧套筒处于拉侧套筒处于压侧94475061030653均值37728013-5141489496均值894305

表9峰值状态处于YZ2受拉侧和受压侧Ⅲ型套筒横向应变(×10-6)

Tab.9ThetransversestrainofthetensionandcompressionoftypeIIIgroutedsleeveinYZ2atthepeakstate(×10-6)

应变片编号峰值+峰值-套筒处于拉侧套筒处于压侧套筒处于拉侧套筒处于压侧1122629012367858均值29657415-7416-129-392均值-129-159

4 结论与建议

通过一根现浇柱和两根纵筋采用Ⅰ、Ⅲ型套筒搭接连接的预制柱拟静力对比试验,得到主要结论如下,该结论对按本文构造方法浇筑的预制柱具有一定的代表意义.

(1) 现浇柱初始水平裂缝出现在根部,预制柱由于套筒纵向约束了混凝土的应变,出现在套筒顶面;极限状态下现浇柱根部压碎区段长,预制柱根部压碎区段短.

(2) 预制柱的开裂、屈服荷载略大于现浇柱,峰值荷载高于现浇柱.预制柱的承载力计算可以按现行规范进行.

(3) 预制柱的开裂位移角为1/314、1/219,大于规范1/550要求.预制柱的极限位移角为1/23和1/24,大于规范1/50要求.

(4) 预制柱的开裂、屈服位移与现浇柱相近,峰值、极限位移、延性系数大于现浇柱.

(5) 预制柱的开裂和屈服刚度大于现浇柱,峰值刚度和极限刚度略小于现浇柱.

(6) 由于预制柱根部套筒范围内箍筋加密,位移极限状态下,预制柱的耗能能力略优于现浇柱.

(7) Ⅰ型和Ⅲ型套筒在预制柱中能够很好地传递钢筋应力.套筒环向应变均小于钢材屈服应变,套筒工作状态良好.

该试验的试件数量偏少,在后续的工作将加大试验力度,改变柱截面尺寸、轴压比、(钢筋直径)套筒接头规格等进行更深一步的研究.