齿盘式多行拔棉秆装置拔秆过程分析与参数优化

陈明江 赵维松 王振伟 刘凯凯 陈永生 胡志超

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.滨州市农业机械化科学研究所, 滨州 256601)

0 引言

中国棉秆年产量约3.15×107t,资源量十分丰富,可用作造纸原料、饲料及燃料等,是一种重要的可再生生物质资源[1-4]。由于棉秆收获技术较为落后,缺乏成熟棉秆收获装备,中国棉秆资源化利用率极低,以新疆为例,其棉秆利用量不足总产量的1/10,还存在巨大开发价值[5]。棉秆起拔是棉秆收获的首道工序和关键技术,因此,为提高棉秆资源化利用率,突破棉秆起拔技术瓶颈,亟需开展棉秆拔秆技术和装备研究。

拔棉秆装置是棉秆收获机械的核心部件,对整机作业性能影响显著。国内外学者在棉秆起拔特性和拔棉秆机构设计等方面已取得一定研究成果。在棉秆力学特性方面,李玉道和杜现军等[6-7]研究了不同时间和不同含水率对棉秆剪切力学性能的影响,结果表明棉秆含水率在30%~50%时易切割,12月中下旬为棉秆最佳收获时间。陈明江等[8-9]研究了较长跨度内棉秆力学特性变化规律,并得出棉秆最大拉伸破坏载荷为4 245.1 N。文献[10-12]研究表明一定范围内棉秆被拔起越高所需拉拔力越大。何学迎[13]设计了不同拉拔式拔棉秆装置,并开展了拉拔力的研究。在拔棉秆机构方面,文献[14-16]研究了对辊式拔秆机构拔秆辊倾角和转速对拔秆效果的影响。王小瑜等[17]对齿盘式拔棉秆机进行了仿真分析,模拟了齿盘水平时单点运动轨迹,但未对齿盘倾斜时运动规律进行研究。文献[18-19]设计了不对行棉秆拔取收获整机,并对棉秆粉碎及泥土分离等装置进行了研究。马继春等[20]对齿盘式拔棉秆机构进行了运动分析,阐述了不同速比时棉秆夹持点的运动特征。综上可知,目前研究方向多集中于棉秆物理特性、棉秆起拔力和棉秆收获整机设计等方面,但在齿盘式拔棉秆运动过程和拔秆机理方面缺乏理论分析,齿盘前进速度和转速等参数对拔棉秆效果影响规律不明晰,有待深入研究。

现有齿盘式拔棉秆机多为机械传动,速比(齿盘圆周线速度与拖拉机前进速度之比)无法调节。为探明速比对拔棉秆效果影响规律,采用电液控制技术设计齿盘式多行拔棉秆装置试验台架,对齿盘式拔棉秆装置进行运动过程和拔秆机理分析,并对该台架关键机构进行优化设计。在理论和仿真基础上进行田间试验,基于调速比和调转速2种模式研究齿盘速比、齿盘圆周线速度、拖拉机前进速度对拔秆效果的影响,为优化拔棉秆机结构与性能提供理论基础。

1 齿盘式拔棉秆装置结构与工作原理

传统齿盘式拔棉秆机采用地轮驱动,依靠地轮与地面摩擦实现动力传递,在高速作业时,地轮打滑和传动不稳定导致拔秆效果变差、拔净率显著降低。传统齿盘式拔棉秆机地轮与齿盘的传动比为定值,机构工作参数无法根据棉秆收获时期的变化做出相应的调整,极大限制了拔秆机械的适用范围。

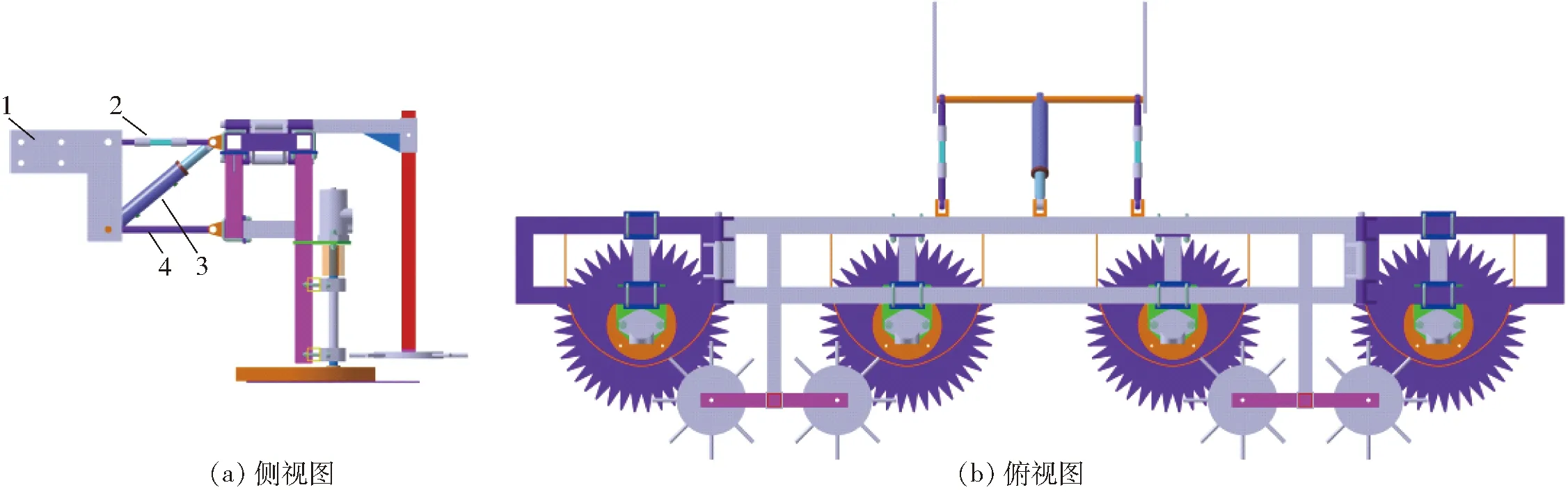

本文设计的齿盘式多行拔棉秆装置主要由平行四边形挂接机构、机架、液压马达及转速传感器、扶秆器、齿盘、折叠机构等部件组成,如图1所示。侧边机架在运输时可实现折叠,组装和拆卸较为方便,能够实现两行或四行作业,相邻齿盘间距可调,能满足不同行距棉秆收获要求。采用电液控制技术能够对每个齿盘实现单独控制,齿盘旋向、转速可调。

工作原理:工作时,拔秆齿盘在液压马达驱动下以一定速度旋转,拖拉机向前行驶将棉秆喂入齿盘上的V型齿槽,在齿盘平动及转动共同作用下将棉秆从土壤中拔出。

2 关键部件及液压传动系统设计

2.1 齿盘式多行拔棉秆台架整体设计

图2 齿盘式多行拔棉秆台架Fig.2 Dentate disc multi-row cotton-stalk uprooting bench1.散热风扇 2.液压油箱 3.负载敏感泵 4.液压油管 5.车速传感器 6.拔棉秆装置 7.显示器 8.测压阀块 9.电液比例阀

图3 电液控制系统原理图Fig.3 Diagram of electro-hydraulic control system

齿盘式多行拔棉秆台架整体结构如图2所示,主要由负载敏感泵、电液比例阀、显示器、车速传感器、拔棉秆装置、拖拉机等部分组成,齿盘转速和速比可控、可调,并通过传感器对齿盘转速、扭矩等关键运行参数进行监控和实时记录,便于后续数据挖掘与分析。

拔棉秆装置通过平行四边形机构悬挂在拖拉机前端,拖拉机后动力输出轴通过联轴器连接负载敏感泵为拔秆齿盘提供动力,每个拔秆齿盘均由液压马达独立驱动。齿盘式多行拔棉秆装置台架幅宽为2 400 mm,可以2行或4行同时作业,齿盘间距可调,棉秆行距大于500 mm情况下均可作业,能够适应大部分棉花种植模式。主要技术参数为作业速度不小于2 km/h,作业行数为4行,棉秆拔净率不小于90%[21]。

2.2 液压传动系统设计

为实现作业时速比可调,齿盘式多行拔棉秆台架采用电液控制,如图3所示。拖拉机动力输出装置(Power-take-off,PTO)驱动负载敏感泵工作,负载敏感泵驱动液压油依次经过电液比例阀、测压阀块至液压马达,马达驱动拔秆齿盘旋转,拖拉机向前行驶实现拔棉秆作业功能。转速传感器可将齿盘转速信号传输给控制器,控制系统CPU结合拖拉机行驶速度信号并根据系统设定将控制信号反馈给电液比例阀,电液比例阀系统依据信号控制马达转速。

根据图3电液控制原理,选定丹佛斯JR-L系列负载敏感泵、PVG16-4型电液比例阀、OMP系列液压马达及转速传感器、HFBG-NN-0101型测压阀块、MC024-110型控制器、DP570型显示器。依据拔秆扭矩确定液压马达等模块数值范围。

根据文献[9]棉秆拉拔阻力的研究结果,单个齿盘拔秆扭矩为

M=NL

(1)

式中M——单个齿盘拔秆扭矩,N·m

N——单株棉秆拉拔阻力,平均值取500 N,最大值取1 000 N

L——拔秆力臂长度,取0.25 m

计算得出单个齿盘拔秆扭矩平均值125 N·m,最大值250 N·m,考虑20%储备扭矩,单个齿盘最大扭矩为300 N·m。齿盘圆周线速度范围为0~6 m/s时,转速理论值为0~229 r/min。根据以上计算结果,选取OMP 200型液压马达和JR-L-S75C-LS型负载敏感泵,主要技术参数如表1所示。

表1 负载敏感泵及液压马达技术参数Tab.1 Technical parameters of load-sensing pump and hydraulic motor

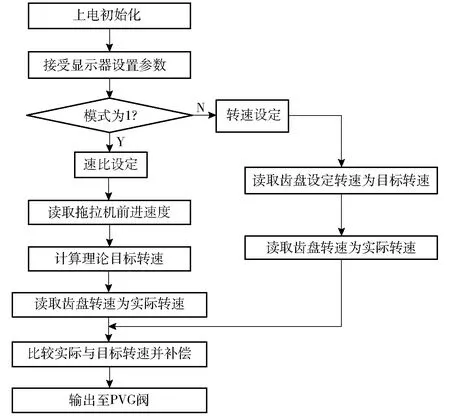

图4 液压系统工作流程图Fig.4 Flow chart of hydraulic system

为便于开展系统研究,该装置设计有2种工作模式:模式1为调速比模式,模式2为调转速模式。模式1工况下速比可调,速比设定后,无论拖拉机前进速度或齿盘转速如何变化,齿盘圆周线速度与拖拉机前进速度之比保持恒定;模式2工况下仅齿盘转速可调,齿盘转速设定后,无论拖拉机前进速度如何变化,齿盘转速保持恒定。速比及齿盘转速可通过显示器设置和查看。液压系统工作流程如图4所示:通电后,首先通过显示器选择工作模式,模式1时读取拖拉机前进速度,根据设定的速比计算出理论齿盘转速,系统读取齿盘实际转速后对理论转速和实际转速进行比较并补偿修正,然后将信号输出给电液比例阀驱动马达旋转。模式2时系统读取齿盘设定转速和实际转速,进行比较和补偿后将信号输出给电液比例阀,进而在马达驱动下控制齿盘以设定的转速旋转。

2.3 齿盘及退秆机构设计

齿盘是夹持、拔取棉秆的重要部件,其主要参数有齿盘直径、齿型及齿角。齿盘直径不仅影响其结构强度,而且影响棉秆起拔行程的长短。齿型设计为V型齿槽,V型齿槽对棉秆直径粗细适应性强、拔秆效果好。山东地区棉花种植模式主要有760 mm等行距种植和宽窄行种植,窄行行距一般为500~600 mm,考虑试验台架通用性,设计齿盘半径r为250 mm[22]。齿盘太薄强度不足,太厚增加能耗和成本,设计齿盘厚度为5 mm。棉秆直径(根部)在12~15 mm之间居多,部分在15~25 mm,根茎越细越容易漏拔和拔断,越粗拔净率越高。根据图5几何关系可知,V型齿槽能够夹持棉秆时需满足

图5 齿盘及退秆机构示意图Fig.5 Sketch of dentate disc and stalk removal mechanism

(2)

lQF≥dmax

(3)

(4)

式中lEG——齿宽,mm

dmax——棉秆根部直径,取25 mm

lQF——齿深,mm

α——齿角,(°)

齿宽大适宜粗棉秆的起拔,但齿宽大则齿数少,易导致漏拔。根据式(2)~(4),取齿宽lEG为35 mm,齿角过小容易将棉秆剪断,过大会影响夹持效果[23],综合考虑取齿角为35°,计算得齿深lQF为35 mm,大于棉秆最大直径,如图5所示,该齿盘能够满足不同根径棉秆的起拔。

棉秆被拔出后,因离心力作用自行脱离齿盘,部分不能自行脱离的棉秆在齿盘带动下继续旋转。根据棉秆被拔出时运动特点设计了退秆机构,如图5所示。四边形ABCD区域为退秆区,未自行脱离的棉秆在此区域内受沿光滑退秆板圆弧CD段作用逐步脱离齿盘。取弧CD所在半径r1为245 mm,由齿根到齿顶跨度4个齿。退秆机构还具有扶秆作用,使得棉秆拔出后依次铺放在齿盘侧边。

2.4 齿盘倾角调节机构设计

平行四边形挂接机构主要由挂接板、可调上拉杆、下拉杆、顶升油缸等组成,如图6所示。平行四边形挂接机构将拔棉秆装置与拖拉机相连接,还可调节拔棉秆装置的离地高度、齿盘倾角等。齿盘与地面的倾角通过可调上拉杆调节,当其长度大于下拉杆长度时,齿盘形成向下的倾角,最大可调节倾角为20°。

图6 齿盘倾角调节机构三维图Fig.6 3D diagrams of dentate disc inclination adjustment mechanism1.挂接板 2.可调上拉杆 3.顶升油缸 4.下拉杆

3 拔棉秆运动过程及机理分析

3.1 拔棉秆运动过程分析

以齿盘正前方沿x轴正向重合处棉秆为研究对象,从棉秆接触齿盘到被拔起为一个完整拔秆周期,包含夹持、起拔、输送和退秆4个阶段,如图7a所示。

夹持阶段,棉秆进入齿盘V型齿槽并逐渐被齿槽夹紧,齿盘V型齿槽侧刃(接触点a和点b)逐渐形成对棉秆的推力Fa和Fb。起拔阶段,棉秆主要受齿盘推力F0(Fa和Fb的合力)和摩擦力F,齿盘对棉秆所有作用力的合力F1为棉秆的拉拔力。夹持阶段的棉秆可视为悬臂梁,齿盘对棉秆拉拔力大小和方向随棉秆位置变化呈动态变化。棉秆被拔起瞬间视为悬臂梁固定端约束被破坏,棉秆脱离土壤约束进入输送阶段。输送阶段推力Fa和Fb变小,无固定约束的棉秆在惯性作用下逐渐脱离齿盘,推力F0消失;若棉秆不能自行脱离齿盘,则棉秆和退秆机构接触,棉秆在一侧刃推力Fa和退秆机构推力Fc作用下沿退秆机构滑脱;拉拔力F1消失时表明棉秆脱离齿盘,一个拔秆周期结束,该V型齿槽进入空行程阶段直至再次夹持棉秆。

棉秆被拔起瞬间受力情况如图7b所示,此时有

F0=Fa+Fb

(5)

F1=F0+F

(6)

图7 棉秆运动过程和受力分析简图Fig.7 Brief diagrams of cotton-stalk movement and force analysis

(7)

式中F——齿盘对棉秆的摩擦力,N

N——土壤对棉秆的阻力,N

棉秆退秆前运动轨迹与齿盘对应夹持点运动轨迹重合,推力F0方向为轨迹曲线法线方向,摩擦力F方向为棉秆与齿盘相对运动趋势反方向,拉拔力F1方向过棉秆轴线斜向上,大小不断变化。拉拔力最大值影响棉秆起拔结果,棉秆被拔起瞬间拉拔力F1等于土壤对棉秆阻力N,当拉拔力F1小于土壤阻力N时,棉秆不能被拔起。因棉秆重力远小于土壤对棉秆的阻力,拔棉秆的实质为拉拔力F1克服土壤对棉秆根系阻力N对棉秆做功的过程。且棉秆能否被拔起还与拉拔力作用时间长短有关,棉秆被拔起的必要条件为:棉秆受齿盘拉拔力作用使得棉秆主根系向上产生位移,且该距离不小于棉秆主根系距离地面的深度,齿盘对棉秆所作有效功应不小于棉秆被拔起所需的最小能量,即

(8)

式中W——棉秆被拔起所需要的功,N·m

h——棉秆起拔完成后主根系位移,m

t0——棉秆起拔开始时间,s

t1——棉秆起拔完成时间,s

ω——齿盘旋转角速度,rad/s

t——运动时间,s

r——齿盘半径,m

m——棉秆质量

由式(8)可知,棉秆被拔起时不仅要求拉拔力不小于土壤阻力,最大拉拔力还需持续作用一定时间,使得棉秆主根系产生足够位移方可将棉秆拔起。

综上可知,棉秆被顺利拔除的条件是棉秆拉拔力大小、方向及起拔时间合适。拉拔力由齿盘运动产生,齿盘结构和运动参数是影响拉拔力和拉拔时间的关键因素。因此,为提高棉秆拔净率,优化拔秆部件极为关键。

3.2 拔棉秆机理分析

棉秆起拔结果存在拔起、漏拔和拔断3种情况,主要工作部件齿盘的结构参数及运动参数是影响拔秆效果的直接因素。速比决定了棉秆的运动轨迹及起拔时间。以齿盘V型齿槽上H点为研究对象,从H点接触棉秆至脱离棉秆过程的运动轨迹如图8所示,P点为极大值点,在P点之前棉秆沿y轴正向运动,到达极值点P后运动方向发生改变,向y轴反方向移动。P点出现之前齿盘夹持棉秆呈向前推拉运动趋势,超过P点棉秆开始脱离齿盘,因此棉秆起拔过程主要发生在转折点P之前,应对PH段棉秆运动规律进一步探讨。

图8 齿盘运动分析简图Fig.8 Motion analysis sketch of dentate disc

由运动学分析[24]可得H点的绝对速度、齿盘圆周线速度及H点沿x、y方向的位移、绝对速度

(9)

VH=2πnr

(10)

X=rcos(ωt)+Vmt

(11)

Y=rsin(ωt)

(12)

Vx=Vm-rωsin(ωt)

(13)

Vy=rωcos(ωt)

(14)

式中V——H点绝对速度,m/s

Vm——拖拉机前进速度,m/s

VH——H点圆周线速度,m/s

n——齿盘转速,r/s

X——H点沿x方向位移,m

Y——H点沿y方向位移,m

Vx——H点沿x方向绝对速度,m/s

Vy——H点沿y方向绝对速度,m/s

由式(9)~(14)可知,当拖拉机前进速度Vm一定时,齿盘转速n增大,齿盘圆周线速度VH随之增大,H点在y方向上分速度Vy增加。棉秆起拔成功为棉秆主根系完全脱离土壤,该过程的完成需要一段时间,起拔时间过短不能完全拔出棉秆,因此,起拔速度不宜过快[25]。Vy增大时,齿盘对棉秆的起拔和输送速度较快,棉秆起拔作用时间短,有助于提高拔秆效率,单位时间内夹持更多棉秆可减少漏拔现象,反之则造成棉秆漏拔;当齿盘转速n过大时,棉秆在y方向达到最大位移所需时间远小于棉秆完全起拔所需最短时间,导致棉秆尚未拔起就已断裂。

速比λ=VH/Vm,可知齿盘的运动轨迹由速比λ决定;棉秆的运动轨迹复杂且不规则,但速比一定时齿盘运动是确定的,运用ADAMS软件对拔棉秆装置单个齿盘进行运动仿真,从速比角度分析棉秆拔起、漏拔和拔断现象的形成机理。齿盘与地面水平时,不同速比λ条件下H点运动轨迹如图9所示。

图9 不同速比时齿盘H点运动轨迹Fig.9 Locus motion of point H at different speed ratios

由图9可知,不同速比条件下H点轨迹均为余摆线。当拖拉机速度一定时,随着速比λ的增大,在x方向上,H点行程由长变短;在y方向峰值出现前的曲线斜率不断增大,表明棉秆拔秆周期变短。λ<1时,棉秆起拔趋势较为显著,此时棉秆易被拔出但退秆较慢,退秆速度过慢易导致棉秆拥堵。λ≥1时,棉秆退秆趋势较为显著,棉秆与齿盘短暂接触后即被推送至退秆区域,有利于退秆,但齿盘转速过高产生棉秆起拔时间过短和动载荷较大易加剧棉秆断裂。

文献[25]表明起拔角度θ也是影响拔棉秆效果的因素之一,利用ADAMS软件进行齿盘拔秆多工况作业仿真分析,得到起拔倾角θ(齿盘与地表平面夹角)为0°、6°、12°,速比λ为0.5、1.0、1.5时齿盘H点运动轨迹曲线,如图10所示。

图10 齿盘多工况运动轨迹曲线Fig.10 Motion curves of dentate disc under multiple conditions

由图10可以看出,齿盘起拔倾角θ为0°时,H点运动轨迹为平面曲线,齿盘起拔倾角θ为6°和12°时,其运动轨迹为空间曲线,棉秆在平面摆线运动基础上有向上提拔运动趋势,且倾角越大向上位移越大,此时棉秆呈斜向上绝对运动趋势,因此,齿盘向前倾斜一定角度较齿盘平行地面时更有利于将棉秆拔出,且在一定范围内,齿盘倾斜角度越大,棉秆被斜向上提拉趋势越明显。

综上可知,棉秆顺利拔出包含夹持、起拔、输送和退秆4个阶段,速比大小决定拔秆周期长短,速比大则拔秆周期短,速比小则拔秆周期长;齿盘对棉秆的拉拔力沿一定角度作用一段时间后将棉秆拔出,起拔时间过短易造成漏拔或拔断,齿盘转速过高易导致棉秆断裂。棉秆呈斜向上运动为最优起拔姿势,齿盘倾斜起拔效果优于水平起拔效果。

4 田间试验

4.1 试验材料与设备

试验地点为山东省滨州市无棣县棉花新品种K836轻简化丰产栽培示范基地,试验时间为2018年3月23—27日,天气晴。距地表8 cm处土壤硬度为31.2 kg/cm2,10 cm处硬度为38.67 kg/cm2,12 cm处硬度为41.1 kg/cm2。棉花株高(地上部位)约1 040 mm,根部直径约13 mm,株距约300 mm、行距为760 mm,长势良好。牵引拖拉机为福田雷沃欧豹FT620,发动机功率60.3 kW,试验现场如图11所示。

图11 试验现场图Fig.11 Picture of test site

4.2 试验方法

基于齿盘拔棉秆运动过程和拔棉秆机理分析可知,需通过田间试验进一步确定速比、齿盘圆周线速度和拖拉机前进速度对拔棉秆效果的影响及最佳水平组合。

试验参考GB/T 8097—2008《收获机械 联合收割机试验方法》及DB37/T 1856—2011《齿盘式拔棉秆机通用技术条件》开展。试验前根据棉花种植行距,调整齿盘间距为760 mm;齿盘为平面齿盘,考虑齿盘倾斜时V型齿槽形态变化对棉秆夹持效果的影响,结合上文仿真分析结果,齿盘倾角选取中间水平6°,并通过调节上拉杆使齿盘与地面夹角呈6°;记录每行有效棉秆总数。为保证拖拉机稳定运行、减小误差,拖拉机进入棉秆区之前有20 m稳定区用来调节拖拉机工况,使其达到试验设计参数并稳定运行后记录数据。测试区长度为30 m,记录棉秆漏拔数和拔断数,每组试验重复3次。

以速比和齿盘圆周线速度为影响因素,棉秆拔断率、漏拔率和拔净率为考核指标,先开展单因素试验。在单因素研究基础上,引入影响因素——拖拉机前进速度,探究拖拉机前进速度对拔棉秆效果的影响,开展速比和拖拉机前进速度多因素试验。

4.3 评价指标

取棉秆拔净率为主要考核指标,漏拔率和拔断率为辅助考核指标,计算公式为

(15)

(16)

S=1-S1-S2

(17)

式中Md——棉秆拔断数

Ml——棉秆漏拔数

Mz——棉秆总数S1——棉秆漏拔率

S2——棉秆拔断率S——棉秆拔净率

5 试验结果与分析

5.1 单因素试验

(1)速比对拔棉秆效果的影响

文献[20]对0.5~3内6个水平(0.5、0.8、1、1.5、2、3)条件下棉秆夹持点轨迹进行了理论分析,表明λ为1时是轨迹形状变化转折点,λ>1时为余摆线,λ<1时为短摆线,经市场调研发现目前常用齿盘式拔棉秆机速比λ多为0.5,依此选取速比λ分别为0.40、0.50、0.60、0.75、1.00和1.25作为单因素试验水平。试验在调速比模式下进行,该模式下系统可根据实时反馈回来的拖拉机前进速度调整齿盘转速,保证试验在设定的速比下开展。PTO转速为1 000 r/min,每次试验重复3次。

用F检验在显著性水平α=0.05条件下对速比因素进行检验,由SPSS 22.0软件计算得出方差分析结果如表3所示。从表3可知,漏拔率F=488.82,拔断率F=618.741,P值均小于0.01,表明速比对棉秆漏拔率和拔断率具有极显著影响。

表3 速比单因素试验方差分析Tab.3 Variance analysis of speed ratio test

注:** 表示影响极显著(P<0.01)。下同。

如图12所示,随着速比的增加,棉秆拔净率呈先增后减趋势。速比为0.40、0.50、0.60和0.75时,拔断率小于10%,在速比为1时拔断率突增,达到最高值21.04%,考虑原因为该速比下棉秆运动至轨迹中P点时,如图10所示,棉秆因突然变向受到较大剪切和弯矩作用被切断。当速比达到1.25时,拔断率突然降低至8%以下,漏拔率突增,超过25%,速比较大时齿盘转动趋势大于前进趋势,此时棉秆刚被夹持即发生较大转动,夹持效果差,因此造成漏拔率增加。从拔净率上看,速比从0.40至0.75过程中拔净率呈递增趋势,大于80%;在速比为0.75时,拔净率最高,为94.75%;速比大于1时拔净率小于75%。

图12 速比对拔棉秆效果的影响Fig.12 Effect of speed ratio on cotton-stalk uprooting

综上可知,在拖拉机平均前进速度约0.85 m/s条件下,速比小于1时漏拔率变化范围不大,均小于10%,棉秆拔断率在小范围内波动变化,拔净率呈递增趋势;速比为1和1.25时因拔断率和漏拔率突增导致拔净率较低,拔秆效果差;速比较适宜范围为0.5~0.8,此时拔净率大于90%,满足设计要求。

(2)齿盘圆周线速度对拔棉秆效果的影响

齿盘圆周线速度与齿盘转速及齿盘直径成正比,当速比一定时,齿盘转速与拖拉机前进速度成正比。拔棉秆机实际工作时速比为定值,拖拉机前进速度是变量,因此,在同一速比条件下,齿盘圆周线速度随拖拉机前进速度变化而变化。考虑齿盘高转速运动时切割特性明显[26-28],有必要研究齿盘圆周线速度对拔棉秆效果的影响。

以速比λ为0.5及拖拉机中等前进速度为基准,结合前期试验基础,选取齿盘圆周线速度分别为0.24、0.48、0.72、0.96、1.20 m/s,齿盘圆周线速度大小通过齿盘转速控制。试验在调转速模式下进行,该模式下齿盘转速不受拖拉机前进速度影响,拖拉机前进速度工作范围为0.5~1.8 m/s,每次试验重复3次,取平均值,试验结果如图13所示。由SPSS 22.0软件对试验结果进行方差分析可知,齿盘圆周线速度影响棉秆漏拔率、拔断率和拔净率F值分别为17.527、54.577和40.998,P值均小于0.01,表明齿盘圆周线速度对棉秆漏拔率、拔断率和拔净率均具有极显著影响。由图13可以看出,在齿盘圆周线速度为0.24 m/s时,棉秆拔净率最高,棉秆拔断率和漏拔率最低;随着齿盘圆周线速度增加,棉秆拔净率呈先降低后增加再降低趋势,棉秆漏拔率及拔断率同样呈波动式变化规律。产生该现象的原因是当齿盘圆周线速度为0.24 m/s时,齿盘转速较低,相比较而言,拖拉机前进速度较快,已拔出棉秆未能及时脱离齿盘造成大量棉秆堵塞,多数棉秆为非正常拔除,如图14所示,大量堆积的棉秆在齿盘推动下将后续棉秆“挂扯”带出土壤,此现象与上述运动学理论分析结果一致。该工况下棉秆拔净率很高,但因齿盘堵塞导致拖拉机不能长时间工作,属非正常工况。当齿盘圆周线速度大于等于0.24 m/s时,拖拉机未出现堵塞现象,属于正常工况,且随线速度的增加棉秆拔净率呈先增后减趋势,棉秆漏拔率和拔断率呈先减后增趋势。齿盘圆周线速度为0.96 m/s时,棉秆拔净率最高。

图13 齿盘圆周线速度对拔棉秆效果影响Fig.13 Effect of dentate disc circumference speed on cotton-stalk uprooting

图14 棉秆堵塞实况图Fig.14 Cotton-stalk clogged

5.2 多因素试验

为了研究速比和拖拉机前进速度对拔棉秆效果的影响规律,以速比和拖拉机前进速度为影响因子开展了多因素试验。齿盘倾角固定在中间水平6°,速比λ分别取0.50、0.60、0.75和1.00,拖拉机前进速度分别取拖拉机的2挡(平均速度约0.85 m/s)、3挡(平均速度约1.20 m/s)和4挡(平均速度约1.60 m/s),PTO转速固定在1 000 r/min,每组试验重复3次,试验方案和结果如表4所示,由SPSS 22.0软件计算得出方差分析结果,如表5所示。

由表4可以看出,当速比为0.60和0.75时,棉秆拔净率平均值较高,分别为91.97%和89.06%。拖拉机前进速度为0.85 m/s,速比为0.75时,棉秆拔净率最高,为93.89%,拔断率4.43%,漏拔率1.68%。由表5方差分析结果可以看出,速比对各考核指标的影响主次顺序为:拔净率、拔断率、漏拔率,速比对拔净率影响F值最大,为68.12,表明速比是造成棉秆拔断的最主要影响因素。拖拉机前进速度对拔断率和漏拔率影响P值均小于0.01,具有极显著影响,对拔净率影响P值为0.019,小于0.05,表明拖拉机前进速度对棉秆拔净率具有显著影响。拖拉机前进速度对各考核指标的影响主次顺序为:漏拔率、拔断率、拔净率,说明影响棉秆漏拔的主要因素是拖拉机的前进速度,速比对棉秆拔净率的影响大于拖拉机前进速度的影响。速比和前进速度两个因子之间对考核指标具有交互作用,其影响P值均小于0.01,具有极显著影响。

表4 速比和前进速度对棉秆拔除效果影响的试验结果Tab.4 Effect of speed ratio and tractor forward speed on cotton-stalk uprooting

注:括号内数值为标准差。

表5 多因素试验方差分析Tab.5 Variance analysis of multivariate test

注:a表示R2=0.939(调整后R2=0.911);b表示R2=0.907(调整后R2=0.865);c表示R2=0.955(调整后R2=0.934)。*表示影响显著(P<0.05)。

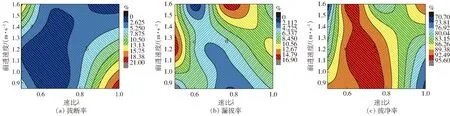

图15 多因素对拔秆效果影响的等高线图Fig.15 Contour plots of influence of multiple factors on cotton-stalk uprooting

为进一步分析速比和拖拉机前进速度交互作用对棉秆拔断率、漏拔率和拔净率的影响规律,根据多因素试验结果,利用Origin 9.0软件绘制了等高线图,如图15所示。由图15a可以看出,棉秆拔断率最大值出现在小速比、高前进速度和大速比、低前进速度条件下,曲线a和曲线b之间的区域棉秆拔断率均较低,拖拉机高挡位作业时可通过提高速比将棉秆拔断率控制在较小范围内。

由图15b可以看出,在(x,y)为(0.5±0.05,1.2±0.1)和(0.8±0.05,1.6±0.1)两处区域棉秆漏拔率最大,曲线c和曲线d之间区域棉秆漏拔率较低。表明当速比较小(λ<0.55)或较大(λ>0.8)时,拖拉机前进速度较大容易导致棉秆漏拔率增加,速比增大时可适当降低拖拉机前进速度以保证较低的棉秆漏拔率。

由图15c可以看出,棉秆拔净率最大值出现在曲线e和曲线f之间的红色区域内。综上可得:速比λ在0.65~0.80时能够获得较高拔净率,且λ为0.70时能够满足不同前进速度作业要求;速比λ为0.65~0.70,拖拉机前进速度较大时,棉秆拔净率较高;速比λ为0.70~0.80,拖拉机前进速度较慢时,棉秆拔净率较高。

6 结论

(1)设计了适应于多种棉花种植行距的齿盘式多行拔棉秆装置,整机采用电液控制,具有调速比和调转速2种工作模式,能够实现棉秆收获行距可调、齿盘倾斜角度可调。

(2)开展了齿盘拔秆的过程分析和机理分析,将棉秆拔除周期分为夹持、起拔、输送和退秆4个工作阶段。运用ADAMS运动学仿真软件研究不同速比及齿盘倾角对拔秆效果的影响规律,结果表明:拖拉机前进速度一定时,齿盘线速度增大有助于提高拔秆效率,减少漏拔;过大易导致棉秆断裂。速比过小时棉秆退秆速度慢,易导致棉秆拥堵;速比过大时,齿盘夹持棉秆时间远小于起拔时间,导致棉秆被拔断,速比是影响拔秆效果的关键因素。棉秆顺利拔起时齿盘对棉秆起拔力大小、方向及夹持时间需满足一定要求。

(3)单因素试验结果表明,速比对漏拔率和拔断率具有极显著影响,速比最佳范围为0.55~0.80。齿盘圆周线速度对棉秆拔净率、漏拔率和拔断率具有极显著影响,齿盘圆周线速度小于0.24 m/s时拔净率较高,但易导致拖拉机堵塞,0.24~1.10 m/s为齿盘圆周线速度适宜范围,该区间内,棉秆拔净率呈先增后减变化趋势。

(4)多因素试验结果表明:速比对各考核指标的影响主次顺序为:拔净率、拔断率、漏拔率;前进速度对各考核指标的影响主次顺序为:漏拔率、拔断率、拔净率;最佳组合为:拖拉机前进速度0.85 m/s、速比0.75,此时棉秆拔净率最高,为93.89%,拔断率和漏拔率分别为4.43%和1.68%。