黄河流域棉秆机械化收获装备的研究与分析

刘凯凯,陈明江,廖培旺,郝延杰,王仁兵,张爱民,王 成*

(1.滨州市农业科学院,山东滨州 256600;2.农业农村部南京农业机械化研究所,江苏南京 210014)

我国是世界上最大的棉花生产国和消费国,黄河流域棉区是我国三大棉花主产区之一,包括天津、河北、山西、山东、河南和陕西6省(市),在国内棉花产业体系中占据重要位置。棉秆是棉花生产过程中的副产物,是重要的可再生生物质资源。棉秆木质化程度高、韧皮纤维丰富、密度和热值高,是优良的生物质资源。棉秆经焚烧和掩埋可进行有效利用,如生物质燃料、生物菌栽培基质、有机肥及秸秆人造板产业化应用等,将产生巨大的经济效益和社会效益。但是,棉秆资源量庞大、分散、收储季节性强,适宜的棉秆收获装备比较匮乏,棉秆收储运困难、成本高,导致植棉区出现大量棉秆露天焚烧,严重制约棉秆的规模化利用。笔者针对黄河流域区域棉秆的生长特性,对棉秆机械化收获装备的现状、技术和问题进行研究和分析,以期为棉秆机械化收获装备提供技术指导。

1 国内外棉秆收获技术现状

在20世纪60年代中期,我国已经开始棉秆收获机械的研制;到70年代末、80年代初,棉花种植规模逐渐扩大,棉秆收获机械的种类增多,许多单位都对棉秆收获机进行过研制。近年来,棉秆被广泛应用于饲料、造纸及能源等领域,棉秆收获技术与装备的研究备受关注。

我国研制的棉秆收获装备主要有铲切式、滚切式、提拔式、联合作业等。铲切式棉秆收获机,挖掘部件入土切断棉秆,结构简单、制造和使用方便,需要对行作业,作业时容易产生壅土,存在效率低、残留根茬较多,对种植农艺的要求比较高。滚切式棉秆收获机,通过旋转轴的圆周方向固定多组刀片,刀片入土作业将棉秆根茬切断提拔出来,该结构的优点是通过刀片横向布置,不需要对行作业,存在动力消耗大的问题。旋转提拔式棉秆收获机,用起拔器把棉秆从土壤中提拔出来,根据起拔器的结构可分为对辊式、齿盘式、齿辊式等,该类机型对机手的操作有一定的要求,不需要入土作业功耗降低,代表机具是4MG-2型齿盘式棉秆收获机。联合作业式棉秆收获机主要有拔取收获和切割收获2种类型。代表机型如中国农业机械化科学研究院研制的4MG-275型自走式棉秆联合收割机,采用切割割台可以实现西北内陆棉花密植细秆性状及土地冻结后棉秆收获难题,采用捡拾割台,配合其他棉秆拔秆机具,可以实现棉秆拔取后捡拾作业。

在国外,多个国家经历过棉秆露天焚烧的时期,考虑到焚烧秸秆的危害性,秸秆焚烧的行为逐渐被禁止。随着棉秆收获技术的发展,美国、印度等主要的棉花生产和贸易国家研发的棉秆收获机大多都是与拖拉机配套作业的牵引式、悬挂式机型。棉秆大部分直接粉碎还田,较少部分用于回收再利用。棉秆收获装备按照作业原理的不同分为铲切式、刨挖式和拔秆式3种。

棉秆铲切技术,通过不同结构式的挖掘部件深入土层把棉秆根部切断,将棉秆从土壤中挖出,达到秆土分离的目的(图1)。主要机型有乌兹别克斯坦生产的KV-3.6A型和KV-4A型,其包括机架、挖根铲、栅状导向板、星形喂入轮和锥形齿轮减速器。该机由拖拉机牵引作业,棉秆拔取后摆放成条,待晒干后捡拾打捆。该技术优点是挖掘部件的作业面宽度大,对行要求低,切根作业比较彻底;缺点是入土作业需克服土壤阻力以及棉秆根部的切断阻力,动力消耗较大,挖掘部件磨损严重。

图1 铲切式棉秆拔秆机Fig.1 Cotton stalk puller of shovel-cut type

棉秆刨挖技术,主要是采用1组对称的倾斜双圆盘刨挖(图2)。该机型的圆盘角度及高度均可调节,拔秆机构可折叠,采用平行四连秆仿形机构,并且可以在拔秆机构后面安装切碎装置,棉秆拔取后同步切碎还田。该机构优点是动力消耗相对减少,缺点是作业过程中对行精度要求较高,代表机型有美国的Dave Koenig和Orthman棉秆刨挖机。

图2 刨挖式棉秆拔秆机Fig.2 Cotton stalk puller of digging type

棉秆对辊提拔技术,采用具有45°倾角安装的橡胶对辊夹取,安装倾角可根据实际调整,将棉秆连根拔起(图3)。该技术优点是不需入土,可靠性高,动力消耗降低;但是对种植行距的标准性要求高,对机手操作的熟练程度有要求,适合标准化栽植的模式,典型机型有澳大利亚的Muti拔棉花秸秆机和美国的AMADAS棉花秸秆拔取切碎收获机。

图3 对辊式棉秆拔秆机Fig.3 Cotton stalk puller of double roller type

对国外已有的棉秆收获装备及收获模式进行总结,并结合国内棉区的棉秆生长特性,可以为棉秆机械化收获及装备研发提供有价值的技术参考。

2 黄河流域棉区棉秆收获技术与装备

研究发现,棉田土壤含水率对棉秆拔取力影响较大,起拔力随棉秆根部直径的增大而增大;棉秆硬度、破碎强度和弯曲强度等力学特性以及棉秆含水率对棉秆收获机械性能的发挥影响显著。

齿盘式棉秆拔秆机主要由拔秆齿盘、地轮、传动机构、机架等组成,地轮传动提供动力,通过地轮的锥齿轮驱动拔秆齿盘实现拔秆作业(图4)。工作时拖拉机前进带动前悬挂的拔秆机向前运动,地轮通过动力传动部件带动齿盘旋转,齿盘上的三角卡槽把棉秆钳住,在拖拉机的前进推力与齿盘的旋转扭力的合力作用下将棉秆从土壤中拔出。该机具的优点是结构简单、成本低,可以解决小规模棉田的棉秆拔除问题,具有较强的适应性;缺点是需要对行作业,对驾驶员的操作技术有一定的要求,并且需要处理拔除后散落田间的棉秆。该机主要性能指标见表1。

图4 齿盘式棉秆拔秆机Fig.4 Dentate disc cotton stalk uprooting machinery

表1 齿盘式棉秆拔秆机主要技术参数

齿盘是拔秆机构的核心工作部件,荐世春等分析了齿盘夹持棉秆的运动速度和轨迹,为齿盘机构关键齿形、角速度优化提供理论数据。贾健设计的“V”型齿盘机构,在茎秆直径为10~25 mm,前进速度2 m/s时,拔净率达到95%以上。 陈明江等通过速比(齿盘圆周线速度/机具前进速度)和齿盘圆周线速度试验,确定速比范围控制在0.55~0.80,齿盘圆周线速度控制在0.24~1.10 m/s,可以保证作业质量。根据不同地形和棉秆特点,确定适宜的速比和拖拉机前进速度,可以优化改进棉秆的拔除质量,其大田性能试验见图5。

图5 大田性能试验Fig.5 Picture of field performance test

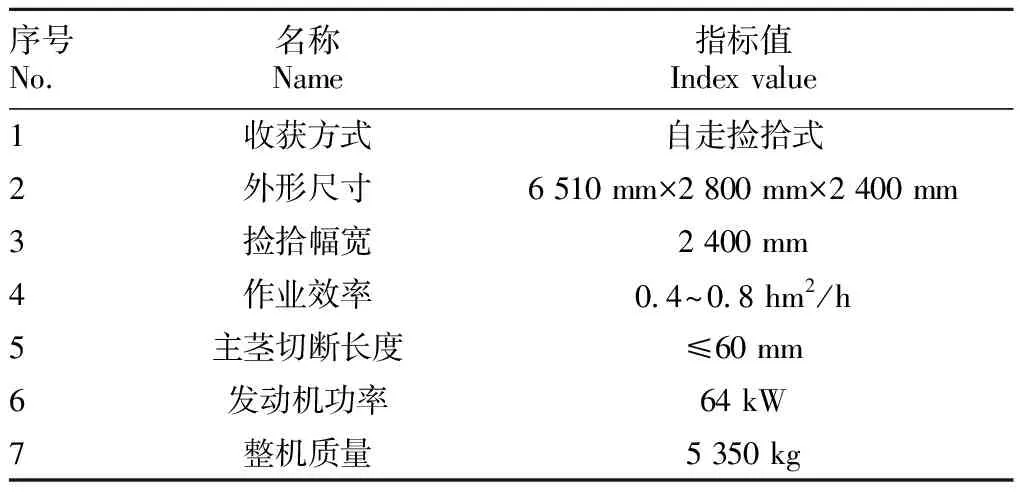

自走式棉秆捡拾收获机由中国农业机械化科学研究院研制,该机主要由捡拾台、输送过桥、喂入装置、切碎装置、储料箱、发动机、底盘、驾驶室、液压系统和电气系统组成(图6)。棉秆拔起后铺放在田间,晾晒后进行捡拾作业;田间铺放的棉秆被捡拾滚筒捡拾送至横向输送器,经输送器送至过桥喂入口,在过桥喂入辊的抓取力作用下输送至喂入装置,由喂入装置的夹持喂入辊将棉秆输送到切碎装置,在切碎滚筒的作用下将棉秆切碎并抛送至储料箱,装满后可通过液压装置将切碎的棉秆侧翻卸至运输车内。

图6 自走式棉秆捡拾收获机Fig.6 Self-propelled cotton stalk combine harvester

捡拾收获台采用钉齿式捡拾滚筒和横向输送机构,进行木质化缠绕冠状植株的捡拾和连续喂入,动力消耗少。钉齿式棉秆捡拾输送装置主要由压料杆、捡拾滚筒、输送器、机架、传动装置组成,捡拾滚筒位于捡拾台的前方,钉齿式捡拾齿在滚筒圆周均匀布置8排,横向为螺旋线排列。为防止捡拾滚筒堵塞,捡拾滚筒的线速度设计值比机器的最大工作行走速度高20%。捡拾滚筒后方是输送装置,可将两端的棉秆横向输送至中间喂入口。该机具的优点是可以一次完成棉秆的捡拾、输送、切碎、抛送、装箱、翻转卸料等作业过程,集成作业效率高;缺点是需要与棉秆拔取机配合,即将棉秆拔取后放置田间,在联合收获的集成度上可以进一步优化,主要技术参数见表2。

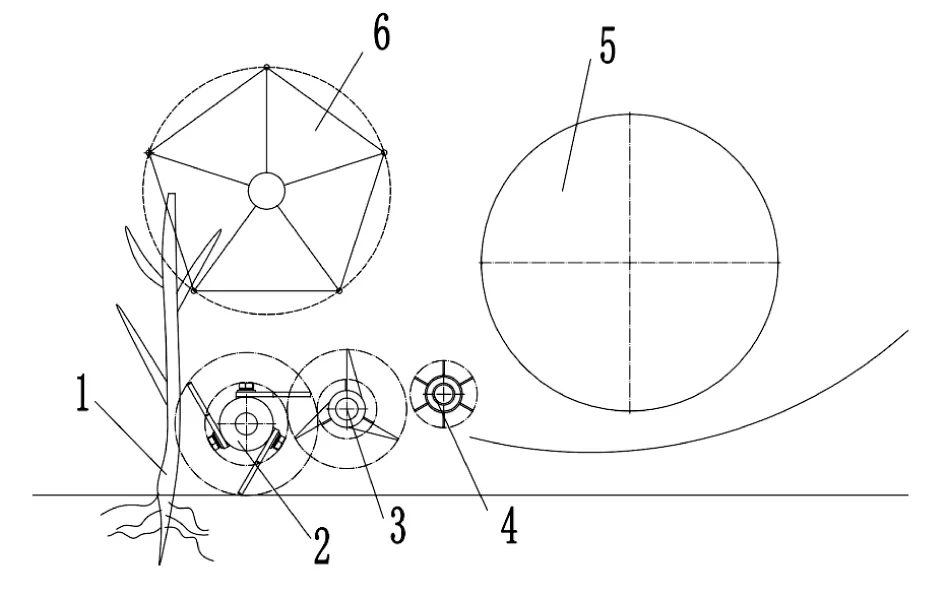

针对棉秆收获过程中拔除、捡拾的分段收获现状,滨州市农业机械化科学研究所在齿盘式棉秆拔秆机的基础上研发4MG-2型棉秆粉碎集箱收获机,一次完成棉秆的拔秆、粉碎、集箱等多个作业环节,收获效率高。该机主要由拔取机构、调直输送机构、铡切送料机构、集料箱、动力输出机构和装配机架等组成,棉秆拔取机构、调直输送机构采用前悬挂方式,铡切送料机构通过连接机构固定在拖拉机前端,集料箱置于拖拉机正上方(图7)。

表2 自走式棉秆捡拾联合收获机技术参数Table 2 Technical parameters of self-propelled cotton stalk combine harvester

注:1.集料箱;2.铡切送料机构;3.调直输送机构;4.拔取机构;5.动力机构;6.动力输出机构 Note:1.Aggregate box;2.Cutting and feeding mechanism;3.Straighten the conveying mechanism;4.Extraction mechanism;5.Power mechanism;6.Power take-off mechanism图7 棉秆拔秆集箱收获机结构Fig.7 Structure of cotton stalk uprooting and boxing combine harvester

工作时,机具推动棉秆拔取机构的地轮向前滚动,地轮轴的转动经锥齿轮副带动拔秆齿盘水平转动,棉秆卡入齿盘,随着齿盘的转动,棉秆被拔出并向中间集中;再经一对相对转动的拨秆轴拨向输送机构,通过相对转动的上下喂入辊夹持,沿着升运栅板向后斜上方输送,经两级拨辊输送到切碎滚筒的喂入口,喂入口下方的定刀和旋转刀轴上的切刀将棉秆铡切成40~60 mm的长段;高速旋转的刀轴盘上的叶片以及铡切刀所产生的风力将切碎工序后的棉秆通过送料筒向上吹入集料箱;棉秆满箱后,通过操纵液压机构可以将切碎的棉秆从集料箱的箱体卸下。机具的主要技术参数见表3。

调直输送是完成棉秆联合收获的关键步骤,主要由机架、前拨轮、中拨辊、上下喂入辊、后拨辊、升运栅板、传动链轮齿轮、安全防护罩等组成(图8)。拔取的棉秆需要经过相对转动的前拨轮调直作业后拨向后方,解决棉秆直接喂入容易导致的堵塞问题;然后,棉秆再通过相对转动的上下喂入辊夹持沿着升运栅板向后斜上方输送,经2级拨辊的作用送入切碎滚筒的喂入口。通过调直输送机构,解决棉秆拔秆作业后杂乱无序、输送不畅等问题。

表3 棉秆拔秆集箱收获机主要技术参数Table 3 Technical parameters of cotton stalk uprooting and boxing combine harvester

注:1.机架;2.后拨辊;3.传动链轮;4.前拨轮;5.上下喂入辊;6.中拨辊;7.升运栅板 Note:1.Rack;2.Rear shift roller;3.Drive sprocket;4.Front wheel;5.Upper and lower feed rollers;6.Middle shift roller;7.Lifting grid图8 调直输送机构Fig.8 Mechanism of straightening and conveying

4MG-2型棉秆拔秆集箱收获机,将棉秆的拔除及处理环节进行初步联合,降低棉秆收获综合成本,提高作业效率。在山东省无棣县棉花种植示范基地进行田间试验(图9),各项性能参数均达到设计要求。该机具的优点是在齿盘式拔秆机的基础上实现棉秆拔秆、粉碎、集箱的联合作业,避免二次捡拾,实现棉秆一次性离田收获;缺点是作业需对行作业,劳动强度大。

图9 大田性能试验Fig.9 Picture of field performance test

针对棉秆拔秆收获后需要配合打捆机二次捡拾作业的情况,滨州市农业机械化科学研究所研发自走式棉秆联合收获打捆机,实现了棉秆拔秆、铡切、打捆联合收获。

4MGZ-210型自走式棉秆联合收获打捆机,主要由收获台、链板输送器、行走底盘、打捆机构和动力机构等组成(图10)。棉秆通过收获台完成拔秆、清秆、拨秆作业过程,经链板输送器将棉秆输送至打捆机构,打捆装置的拨叉将棉秆扒到压捆室进行压缩打捆,压捆后棉秆捆沿着溜板滑落田间。机具的主要技术参数和性能设计指标见表4。

注:1.收获台;2.链板输送器;3.行走底盘;4.打捆机构;5.绳箱;6.驾驶室;7.动力机构;8.油箱 Note:1.Harvester;2.Chain plate conveyor;3.Traveling chassis;4.Baling mechanism;5.Rope box;6.Cab;7.Power mechanism;8.Tank图10 自走式棉秆联合收获打捆机结构Fig.10 Structure diagram of self-propelled cotton harvest bundling machine

表4 自走式棉秆联合收获打捆机主要技术参数

棉秆收获台是整机的关键机构,主要是由拔秆棍、清秆辊、拨秆辊、拨禾轮、搅龙和机架等组成。收获台的拔秆辊与拨禾轮配合作业将棉秆拔除,拔秆辊上沿轴线方向均布有3排“V”型齿结构,“V”型齿的齿宽23 mm,齿形角25°,齿顶圆弧半径3 mm;清秆辊在拔秆辊的斜后上方,清秆辊中心轴线高于拔秆辊轴中心轴线,清理出夹持在拔秆辊“V”型齿上的棉秆;拨秆辊在清秆辊后上方,中心轴线高于清秆辊中心轴线,同时高于收获台底板上沿,将棉秆拔秆、清秆、拨秆呈现阶梯状上升运动阶段,强制拨送到收获台。棉秆收获作业原理见图11。

注:1.棉秆;2.拔秆棍;3.清秆辊;4.拨秆辊;5.搅龙;6.拨禾轮 Note:1.Cotton stalk;2.Stalk pulling stick;3.Stalk cleaning roller;4.Straw shifting roller;5.Auger;6.Reel图11 棉秆收获原理Fig.11 Schematic diagram of cotton stalk harvesting

棉秆直接压捆作业负载大,在压捆机构前段设计一种滚筒式棉秆铡切机构,采用破碎板与铡切刀交错布置,铡切刀选择65 MN,铡切滚筒直径转速185 r/min时,棉秆铡切长度合格率可以达到92%以上。

通过田间试验,前进速度1.0~1.2 m/s,拔秆棍转速390~420 m/s,棉秆拔净率达到95%以上,研发机具满足棉秆田间机械化收获要求(图12)。机具优点是多功能集成,棉秆不对行收获,效率高;缺点是“V”型齿结构易缠绕杂草、地膜及滴灌带等,清理辊清理不及时会造成缠绕拥堵。

图12 试验现场Fig.12 Picture of test site

3 总结与展望

棉秆机械化收获装备作为棉秆回收处理的重要机械,国内已研发出可以适应不同模式的多种机械,但离规模化推广应用仍存在较大差距,原因如下:

(1)棉秆收获机研发与推广缺乏政策的支持。目前的农机补贴政策主要针对农作物秸秆还田机械、打捆机械,缺乏对棉秆拔秆收获等新型农机装备的支持,制约了棉秆收获机的发展和应用;同时棉秆收获机种类繁多,缺乏系统性的技术标准,需要进一步完善。

(2)机具作业时,虽解决棉秆拔除的难题,但由于棉秆木质化程度高,机具作业的稳定性和可靠性有待提升;棉秆拔除机功能单一,需其他类型的机具配合作业,增加了机具购置和使用成本。自走式棉秆联合作业机械,尤其是集成棉秆的拔秆、铡切、压捆的集成度高,节省作业成本。

(3)棉秆回收过程中,与后续的运输、储藏、应用等环节结合不紧密,需要开展对棉秆进行二次处理的研究,进一步提升收获后棉秆的利用价值。