超低转动惯量无刷力矩电动机电磁及结构设计

钱荣超,孙兆琼

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

普通无刷力矩电动机转子一般采用单定子结构,单定子结构简单、便于加工安装,但是整个转子的直径大、质量重,即便做成空心轴结构,其转动惯量也很大,严重影响无刷力矩电动机整体响应速度和控制精度。本文研究的超低转动惯量无刷力矩电动机采用双定子结构,即将旋转的转子轭部脱离出来,成为内定子,旋转部分只有永磁体及其支架,可以大幅度地减小转子的体积及质量,由此降低转动惯量,提高响应速度。对于双定子结构力矩电动机,国外有一些品牌已经形成了市场产品,但受到特殊结构工艺的限制,机座号最大达到170 mm左右,这也影响了该种结构电机的系列化发展。

本文从电磁、结构、工艺三个方面来阐述一种更大直径的超低惯量双定子无刷力矩电动机,该结构可以使无刷力矩电动机更紧凑、更快速,可以实现机座号50~500 mm的拓展。

1 原理分析

无刷直流力矩电动机是伺服系统中的一个执行元件,可不经齿轮减速而直接驱动负载。在位置系统中,它可工作在堵转状态;在速度系统中,它可工作在低速状态,输出大转矩。无刷直流力矩电动机实质上是一只绕组串联的多对极的永磁式电动机,由于其性能和结构上的特点,力矩电动机常做成具有较大内孔的薄环形结构。本文以机座号230 mm电机为例,重点分析双定子结构无刷直流力矩电动机的优势。

1.1 电机运行原理

通过驱动控制器,将直流电压加到线圈上,导体中就有直流电流通过。按电磁定律,载流导体在磁场中将受到电磁力,作用在线圈上的电磁力矩:

TXA=bilD(1)

式中:b为载流导体位置的磁密;i为导体中电流;l为载流导体长度;D为电枢直径。导体中的电流随驱动控制器按照一定规律控制绕组中电流通断,从而使电磁转矩的方向一直保持不变,电机连续旋转[1]。

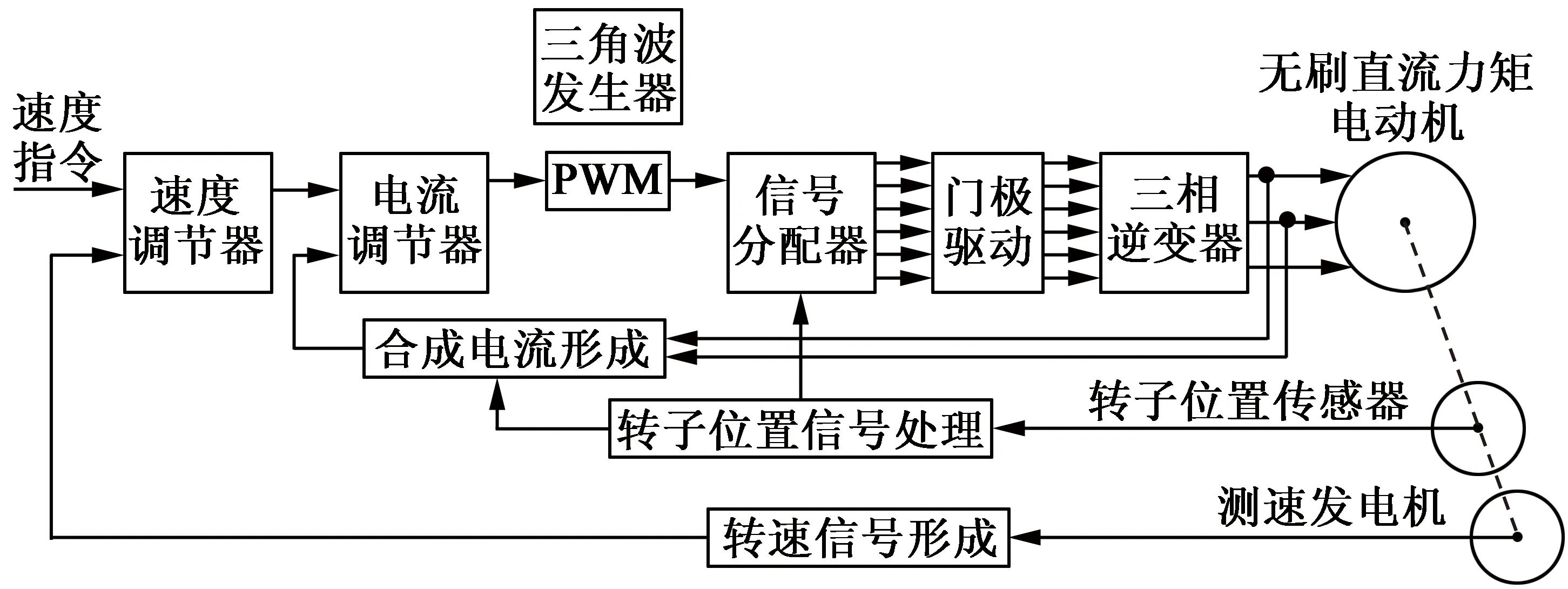

1.2 电枢绕组连接方式和电子换相

永磁无刷直流电动机的电枢绕组与一般交流电动机的定子绕组相类似,分星形连接绕组和封闭式连接绕组两类。电子换相电路一般有桥式和非桥式两类,不同连接方式的电枢绕组与不同电子换相电路的组合是多种多样的[2],本文采用方波驱动的三相导通星形三相六状态的电枢绕组连接和电子换相方式,位置传感器采用霍尔传感器,其速度伺服系统原理框图如图1所示。

图1 方波驱动的速度伺服系统典型原理框图[3]

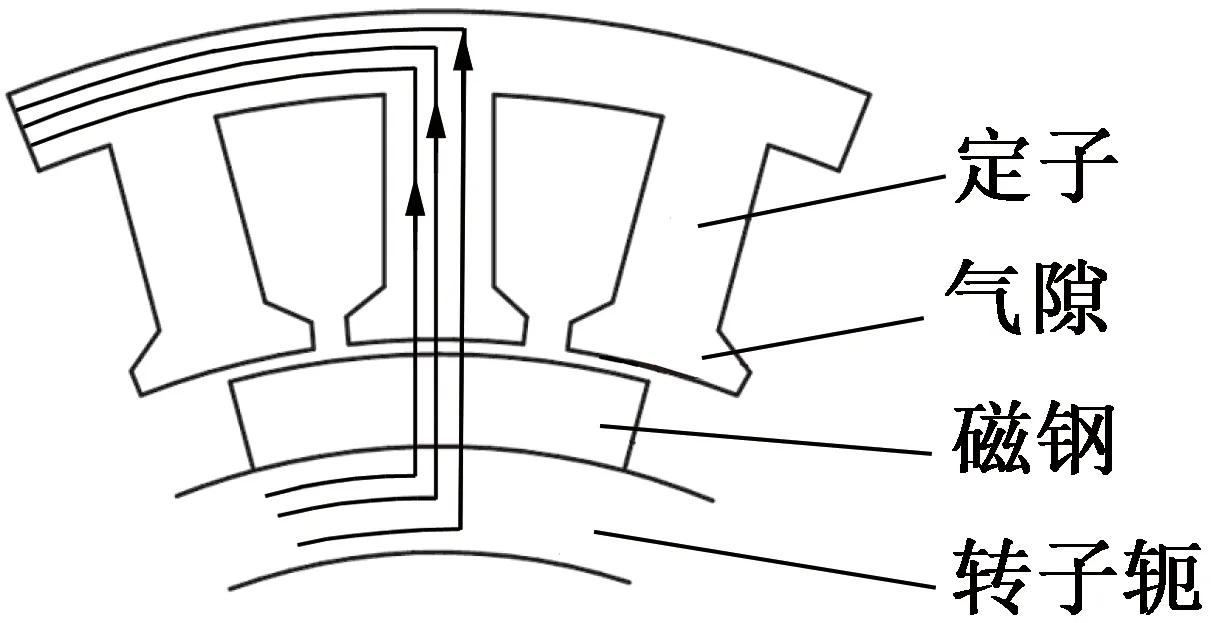

1.3 磁路运行方式

普通无刷力矩电动机磁路为单定子结构,本文研究的为双定子结构,两者磁路的运行方式基本相同,如图2所示;不同的是双定子结构存在内外两个气隙,且由于机械结构的限制,双气隙结构电机总的能量转换普遍大于同尺寸的单气隙结构电机。

(a) 单气隙结构

(b) 双气隙结构

1.4 双定子电机的优势

单、双定子电机主要是由气隙的不同而存在差异,理论上双定子电机的特点及优势如下:

① 单定子电机只有一个运行气隙,双定子电机有两个运行气隙,分别分布在转子的内外两侧;

② 单定子电机的总气隙尺寸小,双定子电机的总气隙尺寸大;

③ 单定子电机输出力矩略大,双定子电机的转矩脉动更小;

④ 双定子电机的转子转动惯量可以做到很小(为单定子结构的50%以下),转动惯量的减小,可以有效提高电机的控制精度、控制速度等指标,在无刷控制和伺服控制系统中,都有优越的表现,这是单定子结构力矩电机无法达到的;

⑤ 双定子电机的加工工艺难度较大,对零件加工、零部件装配都有较高的精度要求。

2 单、双定子电机有限元模型仿真分析

在尺寸相同、激励相同的情况下,建立单定子无刷直流力矩电动机和双定子无刷直流力矩电动机模型,对比两电机各项性能。为了更好地区别两种结构的优缺点,电机的主要尺寸选取一致:电机机壳外径230 mm,电机电枢外径220 mm,电枢内径160 mm,电机有效长度90 mm,单边气隙总长度1 mm。

2.1 单、双定子无刷直流力矩电动机有限元分析

建立单、双定子无刷直流力矩电动机Ansoft二维模型,计算电机的输出力矩,分别如图3、图4所示,单、双定子无刷直流力矩电动机的最小转子转动惯量分别为0.036 kg·m2和0.017 kg·m2。

图3 单定子结构

图4 双定子结构

2.2 两种结构电机的性能对比分析

通过转子自身转动惯量(响应速度)、输出性能(转矩脉动)、加工工艺三方面,对单定子、双定子结构电机性能进行分析。

2.2.1 转子自身转动惯量(响应速度)

两种结构电机选取相同的电枢直径和长度,二者的转子自身转动惯量如表1所示。

由于双定子结构的磁钢为内嵌式,可以将电机转子做得更薄,在质量与转动惯量上都具有绝对的优势。由表1可见,双定子结构电机的质量、转动惯量约为普通单定子结构电机的一半;相同负载时,双定子电机的角加速度为单定子结构的2倍,应用于伺服电机中,可以大幅度提高响应速度。

表1 两种结构电机转子自身转动惯量比较

2.2.2 电机性能

相同尺寸的单、双定子结构电机的输出性能基本相同,但是由于双定子结构存在内、外两个气隙,使其输出力矩略小一些,转矩脉动也有所减小,如图3、图4所示。单定子结构电机的平均输出力矩为53.5 N·m,转矩脉动为2.8%,双定子结构电机的平均输出力矩为52.3 N·m,转矩脉动为2.47%。可见,双定子结构电机的性能优势在于,牺牲2%的电机输出力矩,从而得到了转矩脉动降低12%、转动惯量降低47.2%的控制性能,这是十分有利的。

2.2.3 加工工艺

同体积的双定子电机,是在普通力矩电机转子中将转子轭和转轴脱离出来,从而减小转子部分的体积及质量,其实物图如图5所示。但是,转子上的永磁体体积是一定的,在结构设计中,必须保证永磁体支架的强度,永磁体与转子的牢固性,转子整体精度等,以上是实现双定子电机的重点及难点。

图5 双定子结构电机转子及电机实物图

转子中最为重要的零件是转子支架,转子支架最好选用质量轻、强度高、不易形变、不导磁(或导磁性很差)的材料,一般考虑硬铝或者钛合金。在图5的薄形转子支架内部,开若干凹槽来安装永磁体,凹槽的形状与尺寸将直接影响整个转子的机械强度、形变程度等重要机械因素。

选定转子支架材料后,其工艺流程、加工手段、时效处理等步骤亦很关键:

(a) 工艺流程:需要经过先车、再铣、后车的流程,在永磁体安装后,还需要整体切削加工;

(b) 加工手段:重点提高加工精度,特别是在有强磁物质时的精密加工;

(c) 时效处理:薄形结构的变形问题不可避免,时效处理是释放材料内部应力的最佳方法,多道时效处理可有效提高转子支架的尺寸精度,有利于后续安装。

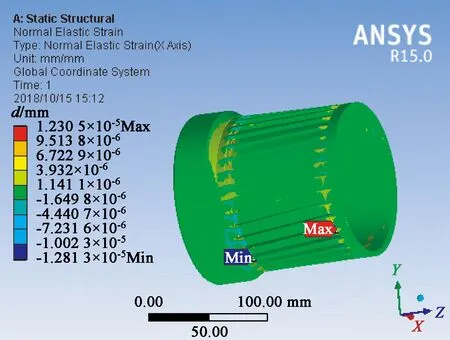

3 双定子电机机械强度仿真

双定子电机在机械强度方面主要有两个薄弱位置,分别是机壳(内外定子连接位置)与转子。由于双定子电机是悬臂梁结构,机壳起到了内外定子链接的作用,当电机如图6放置时,由于重力作用,机壳的后端面容易产生形变;转子支架为薄壁杯型结构、嵌入的表贴式结构,导致最薄弱的位置只有0.2 mm左右,在电机承载转矩时,整个转子受到了很大的电磁力,从而容易变形,下面分别对机壳和转子的机械强度进行ANSYS Workbench有限元仿真。

图6是双定子电机机壳(材料为硬铝合金)机械强度仿真图。在电机倒置时,内外定子连接处是机壳机械强度最为薄弱的位置,材料最大承受的拉伸应力为0.63 MPa,形变量很小,可以忽略不计,该设计可以满足电机要求。

(a) 机壳最大受力时

(b) 机壳最大受力时

图7是双定子电机转子杯(材料为钛合金)机械强度仿真图。电机正常运转时,转子杯内部最大剪切应力为1.027 MPa,转子周向形变量约为1.3×10-5mm,对于直径230 mm的电机,该形变量很小,不会影响电机的材料性能和输出性能。综上,双定子电机的机壳、转子杯的机械强度可以满足电机正常工作要求。

(a) 转子杯运行时

(b) 转子杯运行时

4 结 语

双定子无刷直流力矩电动机最大的优势在于,该电机在保持优越输出性能的同时,大幅度降低了转子转动惯量并降低了转矩脉动。对于控制电机来说,转动惯量的减小不仅可以提高控制精度,更可以大幅度提高控制速度,这在很多高端设备中是十分重要的。由于该结构受到材料、工艺的限制,目前只能应用于中小型电机。机基座号大于200 mm以上的电机,需要特种加工工艺及手段。本文的样机结构最大可以拓展到机座号500 mm的电机产品,在高精度的转台、机床等场合都有着广泛应用。