航空发动机叶片机器人精密砂带磨削研究现状及发展趋势

黄云,肖贵坚,邹莱

重庆大学 机械传动国家重点实验室,重庆 400044

先进航空发动机是战略性国防高科技装备,是现代工业技术皇冠上的明珠,其加工制造能力是一个国家综合实力的象征[1]。叶片作为航空发动机的重大关键零件之一,在发动机上占有重要地位,其型面精度和表面完整性及其一致性对服役环境下的疲劳寿命和气流动力学性能影响巨大[2]。随着先进航空发动机推重比及续航时间等的不断提高,对叶片的精密加工提出了更高的要求。

随着市场需求的日益多样化发展,当前的叶片加工逐渐呈现出多规格、小批量的发展趋势,对生产设备的灵活性、适应性能力提出了更高的要求[3]。因此,相应的生产设备不仅要保证足够的加工精度,而且需要能够快速转变生产工艺,以适应不同规格叶片的生产需求[4]。

目前叶片主要是通过精密铣削保证型面精度,但是由于叶片具有结构刚性弱、材料难加工、型面复杂等特性,铣削加工以后难以保证叶片的真实型面形状,例如,在叶片边缘容易产生削边、平头、缩边、钝变、尖头等形状误差,同时在叶片表面易形成微裂纹、残余拉应力、表面一致性差等缺陷。因此在叶片精密铣削以后必须要经过磨削抛光以保证其形状精度、提高表面完整性[5]。

国内外采用了磨料流[6-7]、砂轮磨削[8-9]、砂带磨削[10-11]以及手工抛光等方法,对于提升叶片表面完整性具有一定的作用。目前,工业机器人不仅应用于搬运、喷涂及焊接等简单作业,而且也开始应用于诸如装配、尺寸测量、磨削等精密作业,在汽车、航空航天、电力、船舶、医疗等国民经济重要领域具有广阔的应用前景。此外,经过几十年的研究与发展,工业机器人自身已经形成了比较成熟的技术及产品,各国开始加大力量推进机器人产业化的发展,工业机器人应用系统整体性能的研究越来越受到人们的重视。

机器人砂带磨削具有灵活性好、易于调度、通用性强、成本低的优势,在叶片的磨削加工中得到了的越来越多的应用,成为提高叶片型面精度和表面完整性的有效方法之一[12-13]。使用工业机器人系统结合砂带磨削对叶片表面进行加工使之达到设计尺寸公差和表面质量的精加工过程是解决叶片加工问题的有效手段,既可用于批量制造加工,也可作为一个柔性单元灵活嵌入自动化生产线[14]。

但是由于机器人的重复定位精度较低、刚性不足等问题,这样将极大地影响叶片机器人砂带磨削表面质量以及型面精度[15]。因此,设计开发高效率、高柔性、高精度的机器人自动化砂带磨削系统对于提高叶片加工精度具有重要的意义。

针对上述问题,对航空发动机叶片机器人砂带磨削研究现状进行归纳总结,为实现叶片精密磨削提供参考。首先,对叶片机器人砂带磨削结构及系统进行了概述,并从磨削接触廓型、材料去除规律和表面完整性等方面对机器人砂带磨削机理进行了分析;其次,分别从CAD、算法和知识三方面总结了叶片机器人砂带磨削轨迹规划方法;然后,对叶片机器人砂带磨削运动控制技术研究进行了介绍,并分析了叶片机器人砂带磨削系统及集成技术;最后对航空发动机叶片机器人砂带磨削研究现状进行了总结。

1 叶片机器人砂带磨削结构及系统概述

随着市场需求的日益多样化发展,叶片呈现出多规格、小批量的发展趋势,对生产设备的灵活性、适应性能力提出了更高的要求。因此,国内外研究机构、企业等提出了用于叶片加工的工艺灵活性好的机器人砂带磨削系统,能够实现快速转变生产工艺,以适应不同规格叶片的生产需求。

1.1 国外发展现状

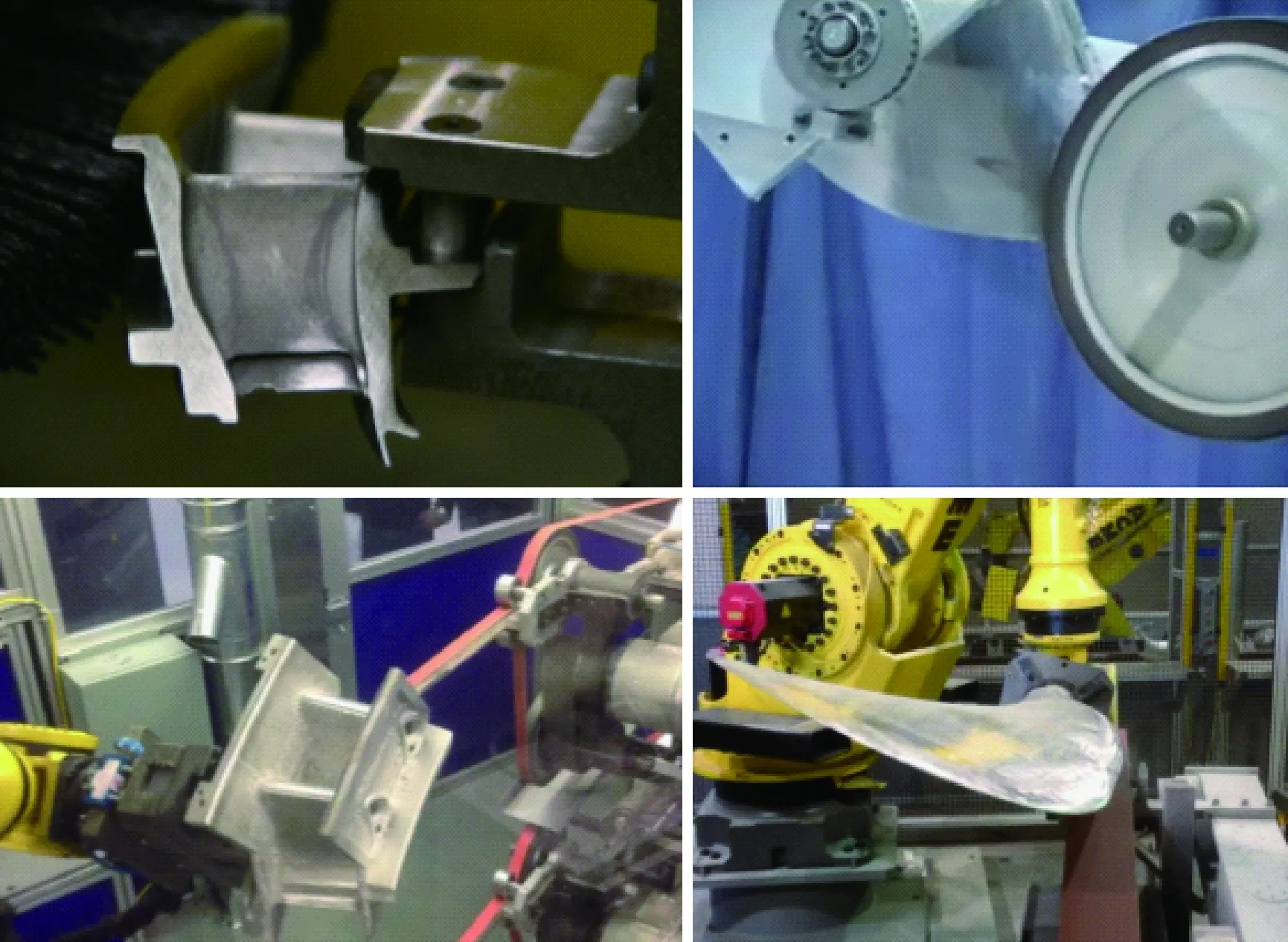

1996年开始的欧洲信息技术研究战略计划(ESPRIT)AMATEUR项目,参与的包括ZENO和STUBLI等七个单位,研制了涡轮机叶片维修的机器人修磨系统[16-17],如图1所示,该系统包括工业机器人、砂带磨削机(带力控制)、三维坐标测量机、自动路径编程软件等功能部件,能实现再制造叶片的修磨加工。

新加坡制造技术研究院研制了机器人修磨及抛光系统,解决了叶片个体间由于形变和扭曲而造成的几何差异和磨削过程的动力学问题[18]。UHLMANN和HEITMÜLLER采用了自适应机器人辅助砂带磨削的方法进行了涡轮叶片精密加工,如图2所示,并通过力控的方法实现加工过程的自适应,从而提高了加工效率以及加工精度[19-20]。

希腊ZENON公司的叶片机器人磨削系统如图3所示,用于修复各种原因导致的叶片边缘缺损,将新材料焊接到叶片缺损部位,然后使用该系统对叶片进行加工得到可再使用的叶片[21]。

图1 再制造叶片机器人修磨系统[16]Fig.1 Robot grinding system for remanufacturing blade[16]

图2 多用途机器人单元[20]Fig.2 Multi-purpose robot cell setup[20]

图4和图5分别为ACME、HUCK开发的双接触轮机器人磨削机,用于整体叶盘、风扇叶片、铸造叶片、导向叶片等型面工件的抛光,使用FANUC公司生产的机器人工件的姿态控制,包含蓝光测量、在线标定等,并且采用纤维轮、砂带、尼龙轮等方式实现叶片全型面的自适应加工,双接触轮磨削机可简化磨削过程中机器人姿态的控制,避免在运动过程中产生某个加工位置不能触及的情况发生[1]。

图3 ZENON叶片机器人磨削系统[21]Fig.3 Robotic blade grinding system of ZENON[21]

图4 ACME机器人叶片磨削系统[1]Fig.4 Robotic blade grinding system of ACME[1]

图5 HUCK机器人叶片磨削系统Fig.5 Robotic blade grinding system of HUCK

芬兰FLEXMILL公司研发的R-series机器人砂带磨削系统,集成了接触式测量、在线标定,实现了叶片机器人砂带磨削加工,如图6所示。

图6 FLEXMILL R-series机器人砂带磨削系统Fig.6 Robot belt grinding system of FLEXMILL R-series

1.2 国内发展现状

廊坊智通机器人公司使用瑞典ABB公司的工业机器人,集成一台双工位砂带磨削机床和一台抛光机床,主要用于叶片等复杂型面工件的磨削抛光加工,如图7所示。

Wu等[22-23]研制了一种由2T1R型三自由度冗余驱动并联机构和1T1R型两自由度工作台构成的复合式五自由度冗余机器人,其采用了带有旋转对偶元件和导轨-滑块机构的子系统来提高机器人的刚度,并开展了叶片加工实验,如图8所示。

图7 廊坊智通机器人砂带磨削系统Fig.7 Robot belt grinding system of Langfang Zhitong

杨旭[24]设计了一种具有曲面适应性的新型叶片混联抛磨机床,研究了混联机床运动学逆解算法,并进行了动力学分析,如图9所示。

Xu等[25]介绍了一种用于风力机叶片磨削工作的机器人系统,实现了对操作力的兼容控制,建立了鲁棒阻抗控制器,并对不确定性和存在的有界干扰进行了建模。Xie等[26]建立了六自由度机器人柔性磨削系统,如图10所示,分析运动姿态、接触角度等加工工艺参数对磨削表面质量以及磨削效率的影响关系,建立了定量回归模型。

任旭[27]进行了机器人砂带磨削航发叶片关键技术的研究,运用浮动带补偿功能的磨头结构对叶片进行砂带磨削,探究了浮动带补偿技术运用在叶片机器人砂带磨削的可行性,如图11所示。

图8 并联机器人叶片砂带磨削[22-23]Fig.8 Belt grinding blade of parallel robot[22-23]

图9 叶片混联抛磨机床[24]Fig.9 Mixing grinding machine tool for blade[24]

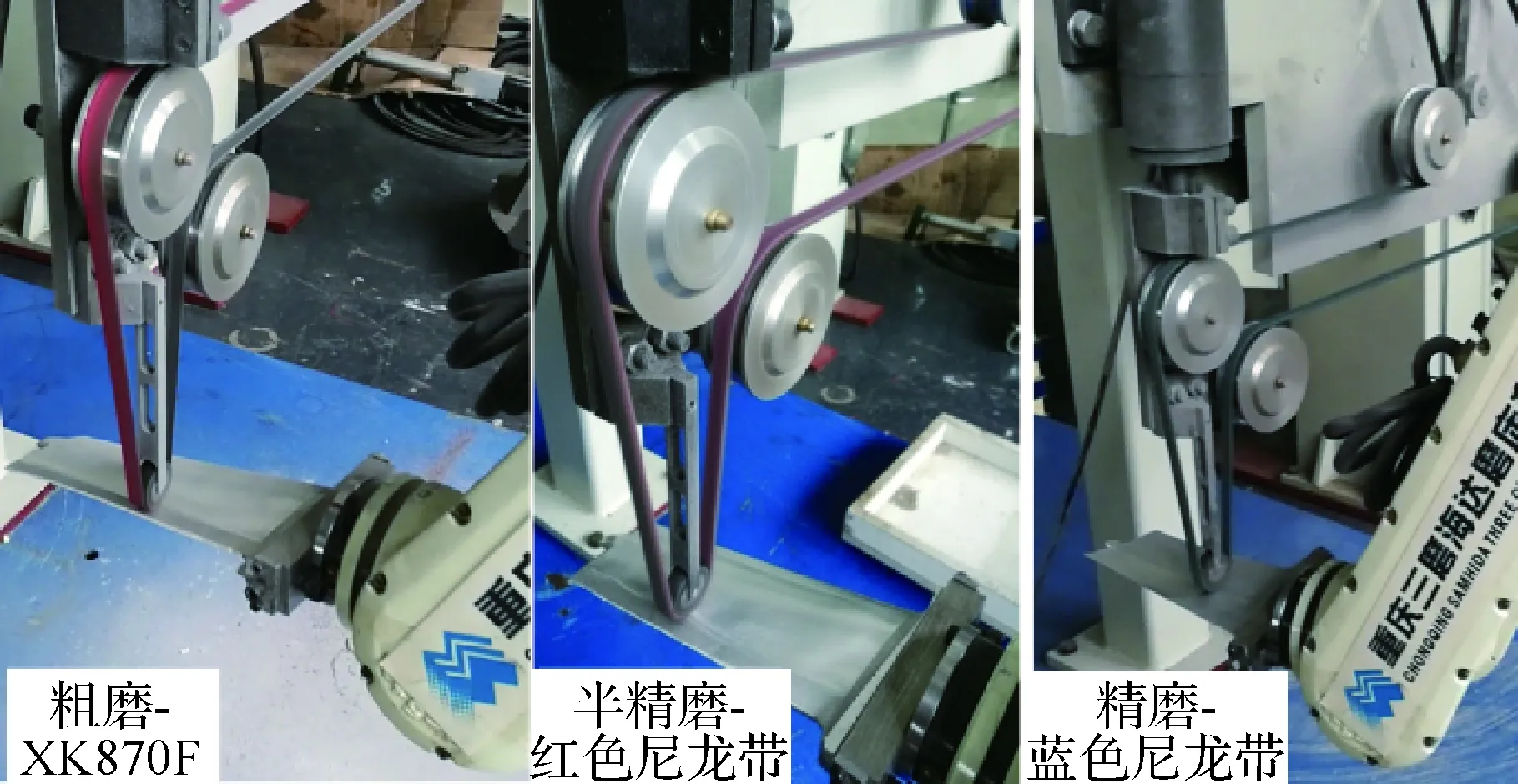

重庆大学联合重庆三磨海达磨床有限公司、中航动力股份有限公司等研制了叶片机器人多工位集成自适应砂带磨削系统,如图12所示,该系统包含了检测仪、自适应末端执行器、多功能砂带磨头、智能编程软件及系统集成等,具备自动上料、自动打磨抛光、自动检测、自动下料收集、自动除尘等,并且能够对系统程序进行存储、故障检测、报警处理、生产报表生成等功能,实现了叶片全型面的精密磨削。

图10 机器人柔性磨削系统[26]Fig.10 Robotic flexible grinding system[26]

图11 叶片全型面机器人砂带磨削系统[27]Fig.11 Robotic belt grinding system for full-area blade[27]

图12 叶片机器人自适应砂带磨削系统Fig.12 Robotic adaptive belt grinding system for blade

通过上述的分析可以看出,在叶片机器人砂带磨削结构及系统设计与制造方面,国内外仍然有一定的差距,且部分研究仍然处于实验阶段,还未到应用阶段,难以实现自适应加工,从而限制了该方法在叶片加工的进一步推广应用。

2 叶片机器人砂带磨削机理

叶片机器人砂带磨削过程中影响表面质量及型面精度的因素多且相互耦合,包含磨具材料、磨削速度、法向压力、磨削时间和次数以及磨削轨迹的间距等,通过研究上述工艺参数间的关系,并建立工艺模型,获取工艺信息,为实现机器人叶片精准磨削建立理论基础。

2.1 磨削接触廓形分析

机器人砂带磨削过程中由于接触轮及砂带(统称为磨具)的柔性特性,磨具与叶片在接触面的法线方向上具有较大变形,使接触面压力分布不均匀,这样难以获得压力与材料去除的关系模型。因此建立揭示柔性接触模型形成规律并建立机器人砂带磨削与叶片之间的接触模型,对于提高机器人砂带磨削精度具有重要影响。

Blum和Suttmeier[28]借助力平衡方程和最小能量法建立一个有限元模型,该模型把接触轮与工件之间接触看作是Signorini接触问题,对柔性接触状态下的定量磨削展开了相关研究工作,初步得到了砂带定量磨削的数学模型,提供了采用砂带磨削可以定量去除材料的可行性。Kuhlenkötter等[29-30]通过输入接触状态的有限元模型并输出一个局部压力分布,他们的模型并不是处理单纯的物理问题,而是从所有的有效数据中选择出训练数据,优化并确定相关参数,求解二次优化问题,最后得到支持向量,通过其训练试验表明,支持向量回归方法的计算磨削状态时间大为缩减,近似误差不超过5%,效率提高了900倍。

Wang等[31]分析了带张力引起的接触轮的变形,以便准确预测切割深度,采用基于幂级数法的弹性力学方法建立并求解张力模型,得到接触轮的变形,用有限元软件验证了分析模型的有效性。然后,建立了两种改进的磨削应力分布模型,并对磨削深度分布进行了预测,预测误差小于3.1%。Ren等[32]利用了surfel表示的优点来计算材料的去除率,并且可以很容易地保证最终的表面磨削误差;同时开展了基于局部模型的机器人砂带磨削仿真,首先通过接触轮与工件接触状态的有限元分析,求解出工件曲面节点法向受力数据,并对其进行了仿真[33-34],如图13所示。

张雷等[35]通过Archard方程推导出柔性接触表面去除廓形,假定接触轮与型面之间的接触状态符合赫兹弹性接触理论的基本假设,法向接触压强呈半椭球分布,接触区域为椭圆。王亚杰等[36]基于半赫兹接触理论建立了曲面砂带磨削表面材料去除廓形的预测模型,并在此基础上分析了接触轮半径、橡胶硬度、厚度比、接触压力以及工件半径等因素对法向接触压强分布的影响规律,如图14所示,其中t为时间(s,t1为开始时间,t3为压力集中的时间,t5为结束时间,t2和t4为到压力中值时间),h(0)为深度(mm),h′(0)为最大深度(mm),Li为工件表面与垂直于进给速度方向的平面的交线,Vs为砂带的线速度(m/s),Vw为进给线速度(mm/min),Fn为接触压力(N),xi为i点的磨削状态,w是表面去除廓形的宽度(mm)。

图13 计算材料去除的程序[33-34]Fig.13 Procedure of material removal calculation[33-34]

图14 砂带磨削接触模型[36]Fig.14 Contact model for belt grinding[36]

通过上述文献分析可以看出,国内外对砂带磨削接触模型进行了研究,但是对于机器人砂带磨削接触模型研究较少。有限元方法中,单元划分数量的多少在很大程度上决定了数值模型求解的计算复杂度。磨削加工是由大量的磨粒作用于工件的整体切削过程,若对所有磨粒都离散单元化,则模型变得复杂而且单元数量过多,模型的求解需要庞大的计算量;虽然赫兹弹性接触理论能够较好地解决曲面弹性接触问题,但是磨削接触状态是否符合赫兹接触理论以及该模型在砂带磨削中的适用范围均尚不明确,且该模型未考虑接触轮橡胶的超弹性特点及厚度比(橡胶厚度与接触半径之比)对法向接触压强分布的影响,因此有必要进行深入、全面的研究。

2.2 材料去除规律

砂带磨削是一个极为复杂的过程,影响其磨削性能的因素很多,而且错综复杂。在众多的因素当中,砂带线速度、进给速度以及磨削压力等工艺参数对去除效率和加工质量都有较大影响。

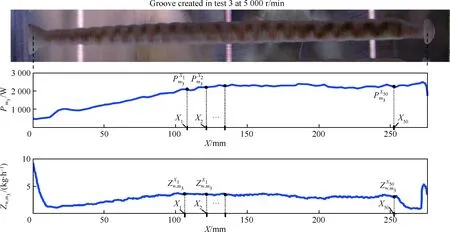

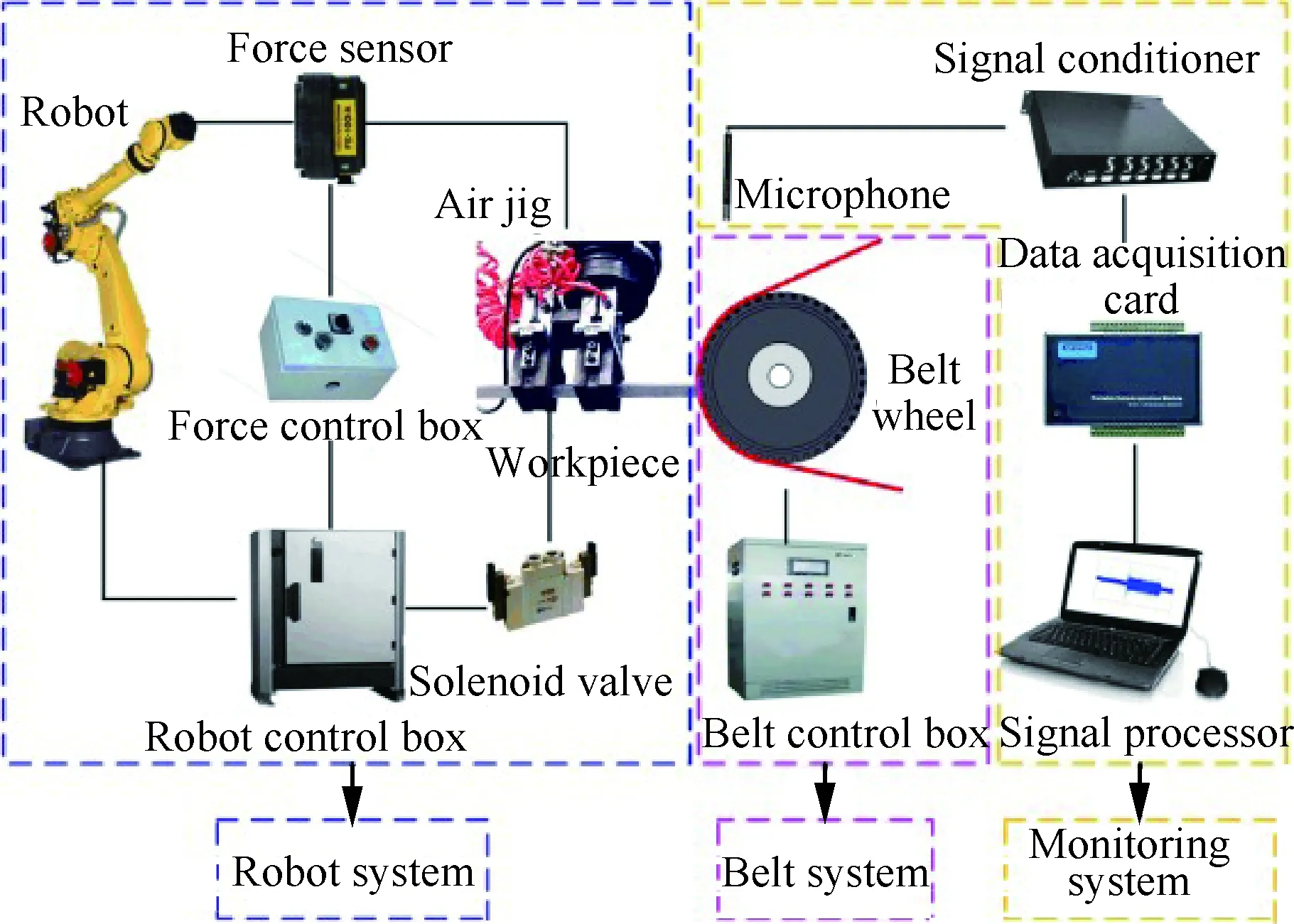

Chen等[41]提出了一种新的基于声信号的检测方法,该方法结合随机森林(Random Forest, RF)分类器和多元线性回归(Multiple Linear Regression, MLR)模型,检测不同磨损周期,评估了镍基高温合金机器人砂带磨削能力,通过对磨削声的声学特征和磨削砂带条件的映射,对RF分级和MLR模型进行了训练,并将其应用于磨削砂带条件的预测,测量精度超过94%。Zhang等[42]提出了一种基于声音信号的自动磨削系统磨料带状态实时定量监测方法,采用快速傅里叶变换(Fast Fourier Transform, FFT)和离散小波分解(Discrete Wavelet Decomposition, DWD)对带条件相关的声音信号与原始信号进行分离,利用最优剪枝极限学习机(Optimally Pruned-Extreme Learning Machine, OP-ELM)建立新的数据驱动模型,结果表明在高频区10~15 kHz时对砂带磨损条件敏感,能快速、准确地预测砂带磨削能力因子,如图16所示。

Zhu等[43]对钛合金机器人砂带磨削的材料去除规律进行了研究。Song等[44]对机器人复杂曲面砂带磨削的材料精确控制方法进行了研究,建立了面向工作环境的自适应模型,最后通过实验验证了该方法的有效性。刘斐等[45]通过采用弹性力学平面问题的复变函数解法,建立了基于砂带张紧而引起接触轮变形的机器人砂带磨削深度预测模型,模型预测误差小于3.1%。吕洪波等[46]提出了融合先验知识的适应学习建模方法,处理磨削量建模中突变因素的难题,通过虚拟样本的形式把半经验公式中蕴含的信息融合到机器学习算法中,具有更快的速度和更高的精度。杨扬等[47]提出了一种基于支持向量机(Support Vector Machine, SVM)回归的磨削过程建模方法,分析了机器人进给速率、接触力、工件表面曲率与磨削量的关系,模型的预测精度达到90%以上。Song等[48]利用历史的磨削数据作为训练样本建立基于支持向量回归的初始模型,该模型能够跟踪工作状态变化和精确预测材料去除的磨削过程。吕洪波[49]应用迁移学习、先验知识、粒子群算法等智能方法解决机器人修磨系统磨削量的精确控制问题。

图15 沿着纵向方向的材料去除[40]Fig.15 Material removal along longitudinal direction[40]

通过上述的分析可以看,目前进行机器人砂带磨削材料去除方面的研究主要集中在分析工艺参数对材料去除的影响规律。砂带磨削是一个极为复杂的过程,影响砂带磨削材料去除效率的因素很多,比如:砂带线速度、进给速度、接触压力分布情况等磨削参数,而已有线性和非线性砂带磨削材料去除效率的研究局限于工件为平面的材料去除率模型,未考虑接触面压强分布不均而造成的截面上材料去除量不均的问题;而基于Achard方程的去除体积磨削难以确定磨损系数。因此,还有待于进一步的研究和深入的理论分析,建立精确的恒压砂带磨削材料去除率模型,结合工件曲面与接触轮的法向接触压强分布模型,解决变曲率接触状态下金属定量去除的难题。

图16 机器人砂带磨削监测系统[42]Fig.16 Monitoring system of robot belt grinding[42]

2.3 磨削表面完整性分析

表面完整性对叶片的疲劳寿命影响巨大,在磨削过程中,由于磨具与表面接触状况复杂,影响表面完整性的工艺参数多且相互耦合,难以通过参数的制定而实现表面完整性的精确控制。研究磨削表面完整性的影响规律对于实现机器人砂带磨削表面完整性精准控制具有重要影响。

Fernandez等[50]通过旋转和平移运动的结合而创建模型,从而预测抛光表面上的规划,使粗糙度误差小于15%。Eriksen等[51]结合传统的工具制造工艺和一种新的机器人辅助抛光来形成多功能表面。Segreto等[52]将基于统计的传统提取方法和基于小波包变换的特征提取方法应用于抛光过程中检测到的传感器信号,决定抛光零件表面粗糙度水平。Jourani等[53]研究了砂带结构与表面质量的关系,分析砂带磨削抛光物理机理,并建立了零件表面材料去除过程的数学模型。Bigerelle等[54-55]提出了加工工具磨损过程中表面粗糙度的表征方法,且通过一系列粗糙度工艺参数来表征表面完整性、加工动态及机械性能;此外,建立了抛光加工中磨损过程的分形模型及带抛光加工过程模型。Pandiyan等[56]提出了一种由力、加速度计和声发射传感器组成的加工过程中多传感器集成技术,用于预测加工过程中表面粗糙度的状态,在MATLAB工具箱中训练支持向量机,并建立分类模型,如图17所示。

叶潇潇[57]通过实验分析了砂带粒度和粗磨压力对钛合金叶片砂带磨削表面粗糙度、加工硬化、金相组织及残余应力的影响规律,并建立了表面粗糙度的回归模型。Xiao等[58-59]对航发叶片边缘当量自适应砂带磨削方法进行了研究,对砂带磨削以后的表面粗糙度进行了分析,结果表明在砂带磨削以后,表面粗糙度≤0.25 μm、且表面呈现压应力状态。Zhao等[60]对叶片柔性磨具抛光加工的叶片表面粗糙度预测以及参数优化模型进行了研究,通过实验得到的模型可以提高表面粗糙度25%。

图17 基于SVM算法的表面粗糙度[56]Fig.17 Surface roughness based on SVM algorithm[56]

从上述的文献分析可以看出,目前国内外针对航发叶片表面完整性磨削参数的模型研究主要是通过实验的方法采用线性回归分析得到数学模型,对于叶片砂带磨削工艺参数的制定具有一定的借鉴意义。但是目前分析的磨削参数相对较少、获得的数学模型单一,且主要集中在通过工艺参数获得表面粗糙度的办法,难以实现基于表面完整性特征目标的计算,难以实现工艺参数的精准决策。

3 叶片机器人砂带磨削轨迹规划方法

叶片机器人磨削轨迹决定了加工效率和表面质量。由于叶片型面复杂、加工余量分布不均匀以及易变形等特征,等截面法、等参数线法、等残留高度法以及投影法等并不能直接应用,因此研究叶片机器人砂带磨削轨迹生成算法显得非常重要。

3.1 基于CAD模型的轨迹规划

基于CAD模型的叶片轨迹规划主要是根据叶片三维数学模型以及表面曲线特征进行机器人轨迹规划,减少由于曲面曲率变化过大而影响机器人砂带磨削精度。首先获得叶片表面的数字化 3D 点云数据,应用对三维点云数据滤波去噪、多视点配准拼接及三角网格模型划分技术得到叶片多面体模型,并保存为STL格式文件,为叶片机器人砂带磨削成型提供了数字化的源头数据。

Li W L等[61]提出了通过应用方差最小化构造目标函数迭代计算所需的形状匹配参数,实现机器人磨削的形状匹配。Li S Q等[62]通过采用非均匀有理B样条(Non-Uniform Rational B-Splines, NURBS)曲线拟合和自适应采样算法实现机器人磨削加工轨迹规划。Huang等[63-64]研究了利用机器人砂带磨削方法修复航空叶片的技术,机器人的加工路径可通过比较实测叶片廓形和期望叶片廓形的误差来获得,通过补偿砂带磨损以及控制接触轮和工件表面之间的压力来优化整个修复过程,如图18所示,其中K代表弹簧的刚度、C表示阻尼。

韩光超等[65]利用UGCAM软件中的多轴加工功能模块获得型腔的表面信息,然后采用辅助区域驱动法在复杂型腔表面映射生成连续的多轴数控加工轨迹。赵扬等[66]基于叶片逆向CAD模型采用等距轨迹法进行机器人磨削加工的路径规划,生成机器人加工轨迹。宋江波[67]基于椭圆弧型叶片进排气边缘CAD模型,采用截平面法和曲率差值法与根据曲率差值将路径曲线分段的方法分别计算机器人磨削加工路径的行距与步长。

图18 浮动磨削及其刀具轨迹[63-64]Fig.18 Passive compliance grinding and tool path[63-64]

从上述的文献分析可以看出,目前国内外缺少在基于CAD的叶片机器人砂带磨削轨迹规划的研究,由于叶片具有弱刚性、结构复杂等特征导致在加工过程中极易发生变形及干涉等问题,而目前的研究尚未涉及上述关键问题,从而难以解决基于模型的叶片机器人砂带磨削轨迹规划。

3.2 基于数学模型的插补算法

基于数学模型的插补算法主要是通过在线检测叶片原始数据,得到一系列封闭的离散点集,并通过采用数学模型对各截面离散点进行拟合,从而提高重构的精度,保证磨削质量。应用B样条曲线曲面等数学模型来描述参数曲面图形,并在此基础上进行插补计算,从而提高刀具运动平稳性以及插补精度。

Mao等[68]提出了一种具有关节速度、加速度和机器人进给、机器人砂带磨削加速度约束的优化模型,并且将反馈调度问题转化为线性规划问题。Zhang等[69]提出了一种基于神经网络的回归方法,考虑了机器人砂带磨削过程中的全局去除模型,从而更准确地模拟磨削过程。Kharidege等[70]描述了一个基于CAD系统数据的自动规划和编程系统,利用机器人雅可比矩阵确定机器人任务空间中的奇异区域。

王伟等[71]提出了一种包含弧长优化和主曲率匹配的机器人砂带磨削路径生产,通过离线仿真验证了有效性,提高了曲面的磨削质量,并且利用经典的截面法推导和实现了一种弧长优算法,利用曲线的凸包性估算曲线弧长并进行刀位点的优化。郭彤颖和曲道奎[72]研究了遗传算法中的编码方式、交叉算子和变异算子的改进方法。万从保[73]通过对等参数轨迹规划方法中的二分法进行改进,提出了整体叶盘中叶片磨削加工的螺旋轨迹规划方法。张海洋[74]采用等弦高误差法和等残留高度法分别作为磨削步长和行距,并在生成磨削轨迹前首先对叶片模型进行了修剪和提取,得到砂带磨削的实际可加工区域。陈巍[75]采用点云匹配技术实现了自动计算工件坐标系,并校正装夹误差和使磨削量均匀。徐文秀和史耀耀[76]介绍了整体叶盘机器人自动化抛光技术,提出了适合于整体叶盘机器人抛光的刀轨生成算法,并对机器人控制数据的确定进行了分析。

从上述的文献分析可以看出,目前国内外在基于数学模型的插补算法的研究还是主要围绕以点接触为基础的计算方法,由于砂带磨削的柔性特征,在叶片加工过程中主要还是以面接触为主,从而难以获得最优的计算模型,因此为了提高叶片机器人砂带磨削精度,需在传统的数学模型上结合面接触模型,进而提高机器人砂带磨削轨迹规划精度。

3.3 基于人工知识学习的轨迹优化

基于人工知识学习的轨迹优化主要是通过采用在线检测的方法获取熟练操作人员叶片打磨的轨迹规划方法,包括磨削轨迹、磨削次数以及间距等,在此基础上对该方法进行学习,形成一套适用于机器人砂带磨削的基于人工知识学习的轨迹规划方法。

Ng等[77]提出了基于熟练操作者的表面精加工刀具轨迹学习的机器人磨削刀具路径、方向和磨削参数的规划,如图19所示。将手动操作人员技能的知识转移接口与机器人程序相衔接,利用手工操作者的技能和经验生成机器人程序的新方法,用于将工件研磨成所需的几何形状,介绍了一种计算工具与工件之间瞬时接触点的算法,以确定手动工具路径[78],其中F1为接触力(N),F2为等效接触力(N),d1为等效距离(m),τ为转矩(N·m),Q1、Q2、Q3为运动轴,E为指E-E截面。

清华大学的宋亦旭教授等建立了基于回声状态网络(Echo State Network, ESN)的自适应模型,其主要思想就是利用滑窗技术从新样本中提取训练样本,这种基于机器学习泛型的模型比基于经验公式或者曲线的模型具有更好的柔性。采用协同粒子群优化算法计算出最优的进给速度和法向磨削力[79-80]。

图19 接触受力分析及虚拟软件系统[78]Fig.19 Contact force analysis and visualization software [78]

从上述的文献分析可以看出,目前国内外对该方法的研究还比较局限。虽然人工操作具有效率低、精度难以保证等问题,但是熟练工人的操作经验却是提高加工精度的有效技术手段,因此继续深入进行相关方面的研究对于提高叶片精度具有重要的作用。

4 叶片机器人砂带磨削运动控制系统

叶片机器人砂带磨削运动控制时,必须保持接触压力的实时可控,这涉及位置/力混合控制,由于机器人的强耦合、高度非线性特点,位置/力混合控制实现极其复杂。法向力的控制有两种方式:基于机器人手臂控制和基于终端执行器控制。通过机器人手臂进行位置/力控制算法简单,对终点轨迹进行坐标转换,使机器人各关节同时运动,即完成预定轨迹。但机器人位置精度差,同时各关节伺服反馈进行坐标计算会造成时间滞后,限制了其应用。基于终端执行器的法向力控制分为可编程式和不可编程式。不可编程式类似于压力调节器,结构简单,价格便宜,但调整困难,高速时容易产生冲击,导致砂带与工件之间的接触不稳定。可编程式能实现基于加工余量分布的磨削压力在线调整,即根据材料去除率调整压力大小。

4.1 终端执行器控制技术

机器人砂带磨削终端执行器在叶片加工系统中占有非常重要的地位。终端执行器不仅能有效地提高整体结构刚度,而且还可以自动补偿位置误差与适应各种形状的几何表面。机器人叶片砂带磨削系统中的位置/力控制基本都来自于终端执行器的监测和判断。

Zhu等[81]从切削力的角度出发,对机器人砂带磨削机理进行了分析和评价。Tian等[82]根据普雷斯顿市方程和赫兹理论,建立了去除率与抛光压力的关系模型,实现对机器人抛光压力的稳定控制。Tian等[83]建立了机器人、传感器、抛光工具与抛光件受力之间的关系,并在此基础上研究了路径间距和刀具位置规划算法。Rafieian等[84]研究了机器人磨削时材料去除的动态特性,指出通过同步获得瞬时转动频率来实现材料去除过程的实时调整。Sun等[85]在机器人砂带磨削的基础上,采用力控技术来保证叶片的磨削精度。Mohammad等[86]通过集成力传感器,测量抛光力并反馈给控制器进行机器人抛光。Zhao和Shi[87]等提出了一种基于模糊神经网络的Bang-Bang控制和模型参考自适应控制双重模式切换自适应控制策略,开展了如图20的机器人砂带打磨航空发动机叶片实验研究。

图20 叶片自适应控制双重模式系统[87]Fig.20 Adaptive control with double-mode for blade[87]

倪小波等[88]对粗糙表面的磨削力进行了研究,分析了MOTOMAN磨削机器人系统的磨削力及振动响应,提出表面越粗糙,切向磨削力越大。韩光超和孙明[89]对软质抛光工具的弹性变形和抛光过程磨损进行有效补偿,从而获得稳定的抛光压力和均匀的抛光过程。刘志恒[90]研究了力/位置控制算法,设计了相应的打磨控制方案,搭建了机器人打磨控制系统,实现了接触力恒定的打磨加工。李振国[91]通过力传感器在线检测抛磨力,控制机器人的位姿,调整工件与砂带间的接触,实现主动柔顺性。李闯[92]设计了适用于工业机器人磨削抛光作业的末端力反馈装置,并建立了机、电、气混合控制模型。杨龙[93]建立了砂带磨抛力模型,并采用机器人主动力反馈方式保持磨抛过程中法向压力的恒定,研究了磨抛力对磨抛结果的影响规律。刘文波[94]对力传感器获取的力/力矩信号进行了分析与处理,消除了工具重力/力矩对测量力/力矩值的影响,引入了模糊控制的方法调整优化控制参数。邓暘[95]探讨了关于接触控制的相关问题,同时对不同控制策略实现柔性接触控制的途径和效果进行了分析。蔡得领[96]应用Programmable Logic Controller(PLC)、变频驱动、Human Machine Interface (HMI)、气动控制等技术设计了机器人砂带磨抛控制系统。王淼[97]完成了抛光打磨机器人控制系统的总体设计,并采用模糊PID控制算法在MATLAB/Simulink环境下进行仿真。

从上述的文献分析可以看出,目前在磨削力的研究方面主要是通过理论分析研究或通过力传感器进行测量,只能显示在磨削加工过程中磨削力的大小,不能对磨削力进行精确控制。但在实际磨削过程中,磨削力会受到外界因素(机器人加工过程的振动、砂带的转动等)而不断波动,在复杂曲面机器人砂带磨削过程中,基于加工余量的力精确控制技术可以实现材料的精密去除,这样不仅可以提高工件的加工精度而且能够保证加工的一致性,因此实现基于加工余量的力闭环控制技术对复杂曲面机器人砂带磨削的意义重大。

4.2 机器人砂带磨削编程技术及控制系统

机器人编程主要有示教(Teaching and Playing)和离线编程(Off-line Programming)两种方式。随着机器人的动作越来越复杂,机器人离线编程技术得到越来越广泛的应用。

Xu等[98]为了提高标定精度,提出了预校准的三维激光扫描仪和使用标准球为标定对象的机器人末端执行器的关系标定方法。Li等[99]通过视觉检测技术对磨削过程机器人各关节参数的误差和姿态参数误差进行标定。Xiao等[100-101]通过采用机器人抛光方法实现了叶片全型面的抛光加工,磨削以后表面粗糙度小于0.25 μm。Wang等[102]对机器人砂带磨削的离线编程设计及其优化进行了研究,同时开发了一种面向对象的机器人离线编程系统,提出了一种动态刀架的优化算法,获得机器人的最大灵巧度指数。Zhang等[103]提出了一种新型的PPPRRR磨削机器人,建立了机器人磨削路径的数学模型,分析了工件端面位置和接触轮对机器人基架的位置的影响因素,在蒙特卡罗方法的基础上,对上述姿态和位置因子进行了优化,提高了系统的磨削能力。Liang等[104]提出了一种基于支持向量机和粒子群优化算法的机器人砂带磨削新方法,使控制参数的轨迹平滑稳定。Song等[105]提出了一种基于统计机器学习的自适应建模方法,利用历史磨削数据作为训练样本,建立基于支持向量回归的初始模型,并且用实测数据对训练后的模型进行了修正,并能准确预测出材料的去除,如图21所示。

赵庆江[106]将距离误差标定模型与位置误差标定模型的标定效果进行对比,指出了距离误差标定模型的优点和缺点,同时应用ROBOTMAS TER软件对航空发动机叶片进行离线编程与抛磨路径规划。齐立哲等[107]推导了机器人砂带磨削系统作业精度模型,并据此设计了误差测量及补偿方法,完成了机器人砂带磨削系统作业误差测量工具及校准系统的研制。王伟等[108]提出了一种基于实验数据把偏转角补偿到磨削路径的工具坐标系上的工具坐标系标定方法,从而使接触轮姿态标定精度达到0.05度。赵扬[109]建立了基于逆向工程的机器人砂带磨削系统,该系统按系统功能可划分为两套独立工作的子系统,分别为机器人逆向工程测量子系统和机器人砂带磨削加工子系统。李勇华[110]开展了磨抛软件系统的需求分析与模块化设计,采用面向对象的编程思想,完成了基于C#的机器人磨抛软件系统设计与开发。吴青海[111]建立了叶片砂带磨削系统,开展叶片砂带磨削技术的研究,分析砂带线速度、砂带粒度和磨削温度等因素对叶片磨削的影响。

图21 机器人砂带磨削系统[105]Fig.21 Robot belt grinding system[105]

从上述的文献分析可以看出,尽管上述的提高标定误差方法及对误差的补偿、优化方法已被广泛应用在机器人砂带磨削应用中,然而,这些方法难以从根本上解决机器人砂带磨削系统工件坐标系相对于工具坐标系的具体位姿精度问题,导致多磨头库、多工件库和多工序集于一体的以砂带为代表的多样化柔性磨具机器人磨削系统的应用尚不成熟,同时,上述文献不易进行机器人与砂带磨床之间的通讯,在机器人离线编程程序中不能控制砂带磨床的运转,导致工人工作量增大,降低加工效率。

4.3 机器人砂带磨削灵活空间分析

机器人的灵巧特性及可达工作空间特性是表征机器人运动特征属性的重要基本特性。机器人的灵巧特性决定性地反映了在所处工作环境中机器人的作业任务可执行能力。因此,对于新设计的机器人结构,开展灵巧性分析,研究机器人的灵巧特性,可为深入衡量机器人的灵巧作业性能、分析灵巧作业性能的结构参数影响因素及开展结构参数尺寸优化提供理论分析依据。

Vahrenkamp和Asfour提出了一种包含限制条件的拓展Yoshikawa可操作性椭球评价方法,用于描述末端执行器在工作空间中的灵活性,在机器人仿真工具箱SIMOX中开展了开源实验[112]。Roberts在Yoshikawa所提出方法[113]基础上,提出了评价冗余机器人在被动关节被锁定或自由摆动模式而成为欠驱动机器人情况下的灵巧性评价指标。Gosselin构造了具有相同量纲并且条件数具有不变性的雅可比矩阵,通过评价雅可比矩阵条件数,提出了一种全局条件指标,评价了条件数在整个工作空间的全局性能[114-115]。Park和Brockeet通过机器人正向运动学在黎曼流形(Riemannian Manifolds)之间定义映射,基于雅可比矩阵提出了一种积分泛函映射理论用于优化机器人的运动灵巧特性并将其作为机器人设计的分析工具[116]。Tchon和Zadamowska依据分析雅可比矩阵和伪雅可比矩阵的概念,通过内生构型空间方法,提出了一种采用运动灵巧性椭球表征的局部灵巧性方法和全局灵巧性方法,前者用于确定移动机器人的最优构型,后者在移动机器人设计过程中用做几何结构的优化工具[117]。Gao等[118]提出了一种通过优化磨削机器人的结构尺寸以及机器人相对于磨削轮的位置关系以获得足够灵活磨削空间的策略。Zhang等[119]通过活动工件架以及被动工具架来增加机器人砂带磨削的灵活空间。

张栋等[120]指出机器人的第二关节方向的相对位置是影响灵活磨削空间最显著的因素,使机器人的灵活磨削空间扩大了1倍。王伟和贠超[121]针对PPPRRR构型机器人,采用模式搜索法,优化了磨削机接触轮相对于机器人基坐标系的位移偏移量,获得了最大的灵活磨削空间体积。马良[122]利用CATIA软件建立系统数字样机模型,对各部件进行虚拟装配、空间干涉分析及人机工程分析。

从上述的文献分析可以看出,尽管上述的灵巧性分析评价方法已被广泛应用于定量地评价机器人的灵巧特性,然而,这些方法缺乏机器人结构与灵巧特性的几何拓扑关系的直观性展示,在需要直观明显地表征两者对应关系时,这也成为了上述分析评价方法在描述灵巧特性时存在的缺陷。同时,上述分析评价方法也不容易直接得出更具确切性的叶片机器人砂带磨削灵活空间分析的指导原则和理论分析依据。

5 结论及展望

将机器人技术应用到砂带磨削系统,可利用其柔性好、易扩展的特点。而且,随着机器人技术的发展,机器人自身的重复定位精度能够保证较高的加工精度和一致性,结合先进的测量技术,机器人柔性磨削系统可以成为一种叶片精密磨削的有效手段,能提高柔性高精度加工能力和促进国家制造业装备产业升级。

1) 面向高性能表面的机器人砂带磨削工艺及轨迹规划研究。建立面向结构特征的磨具匹配方法的机器人磨削工艺体系,分析机器人磨削表面完整性的形成机理,提出面向高性能表面完整性的机器人磨削动态特性优化方法和基于叶片CAD模型的轨迹规划技术。

2) 基于知识学习的叶片机器人砂带磨削智能系统及平台。知识学习是人工智能研究中的重要组成部分,包含了大数据、工人经验等知识,通过采用深度学习建立决策的规则及模型,进行包含检测、磨具库、工件库于一体的机器人智能砂带磨削系统的研制,提高叶片加工精度及效率。

3) 建立集工艺数据库-工艺参数决策-模拟应用环境下的服役性能仿真于一体的叶片机器人砂带磨削分析系统。磨削加工是一个多工序的加工,最终的磨削效果受工件材质、形状、磨削工序、工具选择、速度、接触力、磨削轨迹、磨削时间等众多因素的影响,建立工艺数据库是实现精密磨削的基础。采用神经网络及深度学习方法实现复杂磨削环境条件下的工艺参数决策;同时结合有限元仿真、FLUENT分析等方法实现基于磨削表面质量的叶片服役性能研究,为面向高服役性表面磨削工艺参数的制定提供指导。

4) 机器人砂带磨削在叶片加工中的扩展应用研究。随着航空发动机的发展对叶片的设计提出了更多的要求,新材料、新型设计方法以及新型制备技术被广泛应用于叶片的设计及制造中,包括单晶叶片、复合材料叶片、3D打印叶片、激光熔覆再制造叶片等。研究灵活性更高、通用性更强的机器人智能砂带磨削系统及装备是实现新型叶片精密加工的关键,从而进一步推广机器人砂带磨削技术在叶片加工中的应用。