电容式灌装液位检测系统的设计

徐乐年,林 敏,孙崇雨,许艳云

(山东科技大学电子通信与物理学院,山东青岛 266590)

0 引言

液位检测系统可以在生产线上代替人工检验灌装液位的高低,可快速高效精确的剔除液位高度不符合生产规范的灌装瓶,有效的提高了生产效率,保证了生产质量。国外多采用超声波、雷达传感器进行检测,准确性高但其价格昂贵。本文以实现低成本的精准检测为目的,设计了基于电容式传感器的液位检测系统,并且可以通过人机交互界面设定液位阈值范围、实时记录数据,满足工业现场检测的需求。

1 电容式传感器原理

本系统的检测部分是由 2个相互平行的电极组成的平行板电容器,其基本特性是将外部的非电量转换为电容值[1]。液位检测模块的发射极板由电容数字转换芯片AD7745提供激励源信号,接收极板接AD7745的电容测量引脚。激励源信号与空气、容器壁和瓶内液位耦合后,在接收极板上产生反应瓶内液位高度的信号[2]。AD7745将所测电容值转换成数字量并经过后续的转换将其映射的液位值显示在屏幕上。

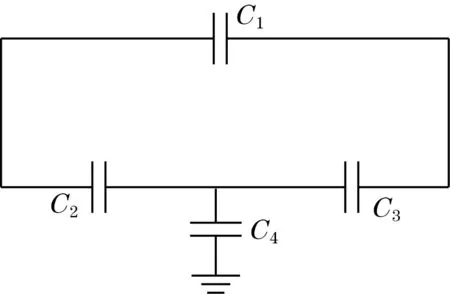

灌装溶液经过光电触发装置后进入检测区域,发生电容耦合,其等效电路如图1所示。C1是发射接收极板通过空气直接耦合的电容;C2、C3为极板与容器壁之间空气的耦合电容,若容器能够按标准情况处于检测电容的正中间,可以认为C2=C3;C4为容器内实际液位与地之间的耦合电容[3]。这4个电容共同构成了接收发射极板间的等效电容。当激励源信号稳定时,等效电容只与容器内液体体积及其介电常数有关,等效电容的大小即可反应出容器内的液位值。

图1 等效电容图

电容耦合检测的优点:可以实时检测到容器内液位的高度,满足实际生产中的特点,同时有效地避免了传统液位检测方式的稳定性低、可靠性差、响应慢的弊端。

2 系统设计

2.1 总体框架

该系统由光电触发模块、电容测量模块、主控器、人机界面、剔除装置5部分组成。系统框架如图2所示。主控器内微处理器采用STM32F103VET6芯片,用于与AD7745进行通信并将处理后的数据上传至屏幕显示出来[4]。

图2 系统框架图

2.2 电容测量电路

电容的测量采用电容数字转换器AD7745,其在单片上集合了从电容到数字转换的所有电路,并且可以通过I2C总线向MCU传输数据进行处理。使用AD7745的单端模式,在一个转换周期内,一个方波信号被加到等效电容上,AD7745内置∑-△调制器连续采样经过等效电容的电荷,经过数字滤波器处理∑-△调制器后输出,由I2C串行接口将数据读出[5]。

文献[1]重点研究了激励源电路,指出激发源工作频率应在 3.5~10 MHz 之间时,灌装液位的等效电感容抗的变化明显。经过实验验证,最终选择的激励源频率为8 MHz。选用AD8615作为低阻抗信号源,一方面为发射极板提供稳定的8 MHz激励,另一方面可以保证AD7745在开始采集电容值前,等效电容处于充满电的状态。电容测量模块电路图如图3所示。

图3 检测模块电路图

AD7745检测电路本身具有一定的杂散电容的抑制能力;为了提高电容测量的精度,将连接发射、接收极板的导线匹配成相等长度并采用带有屏蔽功能的双绞线;软件上通过编程设置CAPDAC,不仅可以在一定程度上扩大电容输入范围,而且提高了精度。

2.3 主控器

本系统将工业用电转换为24 V直流电给主控器供电,考虑到开关稳压芯片输出纹波电压高且容易产生电磁干扰,因此使用线性稳压芯片。将24 V直流电通过线性稳压芯片78L08、78L05和低压差稳压器AMS1117将电压降到5 V和3.3 V供后续电路使用。

人机界面采用MT8071IE触摸屏,其稳定性高,操作环境湿度范围10%~90%RH,可以满足测试现场湿度大的需求。该触摸屏自带Modbus通信协议,与主控器通过RS485接口连接通信;通用的上位机编程软件EasyBuilder8000,易设计人机操作界面,并且支持远程调控。监测界面如图4所示。

图4 屏幕界面监测图

2.4 软件流程

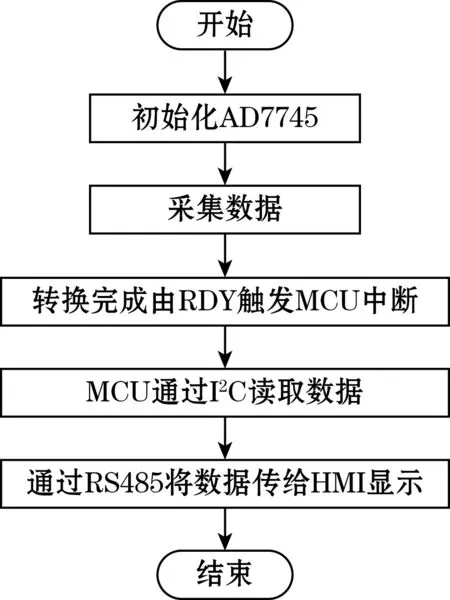

AD7745内部有18个寄存器,主机要向这些寄存器里发送指令设置状态,并从寄存器中读出数据,通过软件编程将相应寄存器设置成具体的高低电平[6]。AD7745测量电容流程如图5所示。

图5 AD7745处理流程图

3 电磁兼容设计

该设备的工作环境复杂,现场有变频器、电机、灌装机以及其他设备辐射出的电磁波会对信号波形产生干扰,对检测结果产生一定的影响。接地、屏蔽、滤波是电子设备和系统在进行电磁兼容性设计过程中通用的 3种主要的电磁干扰抑制方法[7]。

在设计PCB时,采用模拟地与数字地分别铺设的方法,将数字地和模拟地的共地电阻降到最小;减弱数字信号中的谐波对模拟信号的干扰以及模拟信号为高频时对数字电路的影响;系统设计时,将发射模块与接收模块分别就近与链道相连,并确保链道底壳接入大地;外加金属屏蔽罩并接地,减弱电磁干扰;采用将24 V的交流电经过电源滤波器后给主控器供电的方式。

4 测试数据

4.1 极板架设方式

由电容耦合的检测原理决定,两块极板越近,接收极板所能接收的信号越强。考虑到实际生产需要,在测试对象为某品牌600 mL 瓶装啤酒时,将极板距离设置为5.5 cm;极板高度以液位在极板的检测区域内为宜;保证各模块与链道相连并且共地;啤酒瓶随链道一起行进,进行测试。

4.2 测试结果

设定某瓶灌装后的啤酒液位值为标准0液位,其余测试酒瓶中的灌装液位高度与标准0液位存在一定的高度差,测试数据如表 1 所示。

表1 测试数据表

注:测试值为多次测量取平均的结果

从实验结果可以看出,本设备能达到至少 2 mm的检测精度,能够满足工业现场测量的要求。

5 结论

搭建模型测试,在无泡沫状态下,系统误差±0.2 mm以内,误差小,测试性能良好。此外,系统还预留了多种扩展接口便于测量和处理更多参数,从而进一步提高系统的控制精度和增强系统的功能。同时,通过改变极板的形状以及安装方式等措施,该装置对玻璃瓶、陶瓷瓶、塑料瓶等瓶型都可以具有较好的检测结果;对啤酒、白酒、红茶等介质可以检测。但是,当瓶身上带有金属标签或者金属瓶时,液位高低不再是影响耦合电容大小的主要原因,因此这类瓶型无法检测;后续还需要增加泡沫补偿程序来完善该装置。