粉煤灰提取氧化铝工艺对比及成本分析

陈财来,李 进(新疆天业(集团)有限公司,新疆 石河子 83200)

粉煤灰是火电厂排出的主要固体废物,其主要成分为 SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等氧化物。随着电力行业的快速发展,燃煤电厂产生的粉煤灰量越来越大,已经成为中国排放量较大的工业废渣之一。大量粉煤灰不妥善处理,对土地、空气、水体均会造成不同程度的污染。国内科研工作者围绕粉煤灰综合利用开展了大量的研究工作,在粉煤灰制砖、生产水泥等领域已经取得了成功[1],但高附加值粉煤灰下游产品开发进展较慢。

氧化铝是工业生产铝锭的主要原料,多从铝土矿中提取得到,中国铝土矿资源十分短缺,对外依存度一直在50%以上,2018年进口量突破7 500万t,供需紧张问题凸显,且有进一步加剧的趋势。研究表明,煤炭燃烧后的粉煤灰中氧化铝含量丰富,根据地域不同,含量一般为15%~50%,高铝粉煤灰氧化铝含量通常在30%以上。按每年4亿~6亿t粉煤灰排放量计算,可提取氧化铝1.6亿~2.4亿t[2],若可实现50%转化为氧化铝,可以有效缓解国内铝资源供应压力。另外,以高铝粉煤灰提取氧化铝,每吨产品消耗粉煤灰2.5 t,与以铝土矿生产氧化铝相比,相当于节约了铝土矿 2.0~3.0 t、石灰石 1.5~2.0 t,减排赤泥1.5~2.0 t,减排二氧化碳约2.6 t,消化电石渣0.9 t,环境与社会效益十分显著[3]。

1 粉煤灰提取氧化铝技术对比

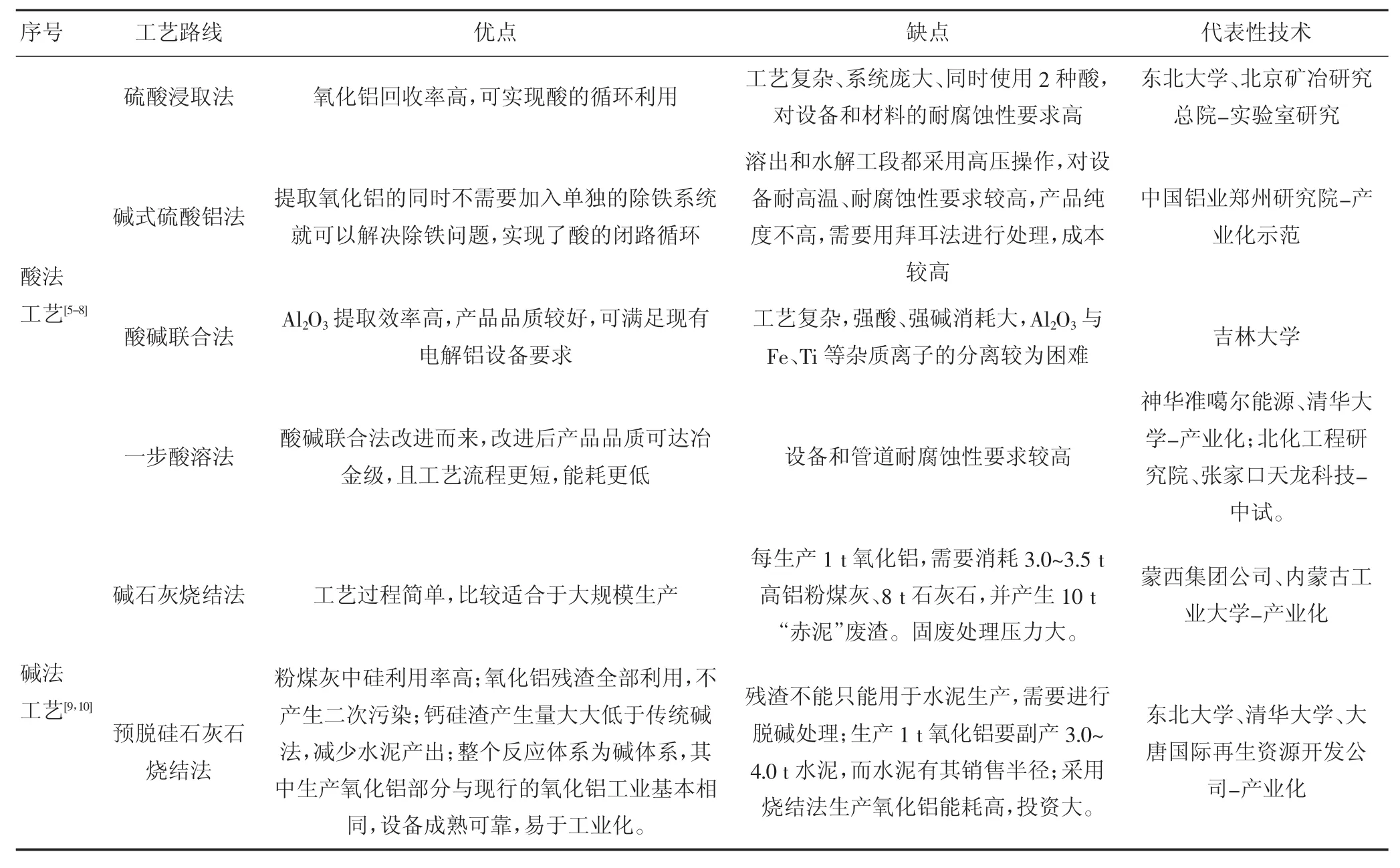

目前国内粉煤灰提取氧化铝工艺主要有酸法和碱法两大类[3],工艺对比见表1。

表1 粉煤灰提铝工艺对比

表1中数据显示,目前产业化方面,碱法烧结工艺优于酸法工艺。碱法生产氧化铝是用碱处理铝土矿,使矿石中的氧化铝变为可溶性的铝酸钠。将净化的铝酸钠溶液进行分解以析出氢氧化铝,经分离、洗涤和煅烧后,得到氧化铝。碱法烧结工艺适用于铝硅比小于4的含铝原料[4],但铝硅比太低又会增加脱硅及碱耗成本,另外,碱法烧结工艺产生大量废渣,废渣需要进一步处理才可用于后续水泥、制砖等领域,运行成本相应的提高。

酸法生产氧化铝首先用硫酸、盐酸或硝酸等无机酸处理含铝原料而得到相应的铝盐酸性水溶液,然后使铝成为氢氧化铝析出。煅烧氢氧化铝得到氧化铝。酸法工艺原料中的硅不参与反应,因此对铝硅比没有特殊要求,适用于高硅低铁的含铝原料。近年来,随着酸法工艺的不断突破,其产业化进程也开始加快,包括神华、张家口天龙等在内的中试装置成果都相继通过了成果鉴定,产业化前景较好。

2 粉煤灰提取氧化铝代表性企业

粉煤灰提取氧化铝技术对煤炭资源中铝含量有要求,一般高铝粉煤灰适合进行氧化铝提取。根据调查资料显示,内蒙古中西部地区高铝煤储量丰富,燃烧产生的粉煤灰中铝含量高达40%~50%。因此,内蒙古制定了专门的粉煤灰提取氧化铝的规划,提出了“十二五”的总目标,建成360万t/a粉煤灰提取氧化铝生产规模,大唐国际再生能源有限公司、蒙西集团铝业公司、神华准噶尔能源、内蒙古开元生态铝业、同晟电力、伊东集团、中国铝业等企业均开展了高铝粉煤灰提取氧化铝的技术工艺攻关,其中大唐集团、蒙西集团产业化情况较好。其项目基本建设情况见表2。

除上述规模较大企业外,山西朔州工业固废综合利用基地[11]、张家口天龙科技发展有限公司[12]、北化工程技术研究院等科研院所和企业在粉煤灰提取氧化铝技术开发及产业化应用方面均取得了较好的成果。

3 粉煤灰提取氧化铝成本分析

按100万t/a年规模计算,粉煤灰提取氧化铝生产成本见表3。

按目前氧化铝价格3 000元/t左右计算,产品利润率达到30%,盈利能力尚可。

4 结语

国内粉煤灰氧化铝含量在15%~50%,成本分析表明,粉煤灰提取氧化铝技术利润空间较好,但是需要注意的是,必须配置高铝煤资源,含铝量不足的煤产生的粉煤灰不能用于提取氧化铝,因此,高铝煤资源的配置是项目长期可持续发展的瓶颈问题。高铝粉煤灰提取氧化铝属新兴工艺,前期成本投资较大,虽然有政策扶持,但未能真正享受税收优惠等实质性补贴,后续该技术能否大范围推广还是需要相关政策的切实落实。

表2 国内主要粉煤灰提取氧化铝企业情况[7,8,11,12]

表3 100万t/a氧化铝项目投资成本分析表[8]