氯化氢合成生产中制酸工序DCS控制方法开发与应用

王 飞,安丰颖(新疆天业集团天能化工有限公司,新疆 石河子 832000)

天能化工有限公司45万t/a聚氯乙烯项目中氯化氢合成制酸工序存在人工操作耗时长、效率低、操作步骤多、易出现操作失误造成系统不稳定等问题。针对这些问题,通过对操作过程进行全面分析,研究DCS控制技术,实现正常生产及异常生产中制酸工序操作的智能化控制,形成一套关键参数控制、异常工况平稳切换和精准操作的控制方法。

1 工艺流程叙述

合成炉生产的氯化氢气体 (温度 (TI-5103)在40℃以下)从合成炉的冷却器底部导出,氯化氢出口压力(炉压)≤65 kPa(设定值)),进入氯化氢分配台,由分配台上调节阀(送往降膜吸收器吸收产盐酸)、(送往下游工序合成生产PVC)控制氯化氢去向。当生产中氯化氢合成下游岗位出现生产异常不需要氯化氢气体时,合成氯化氢气体送往制酸工序,氯化氢气体在吸收装置中生产盐酸,此过程俗称改吸收。

制酸工序过程中同时关闭调节阀(送往下游工序合成生产PVC)至全关,开打调节阀(送往降膜吸收器吸收产盐酸)至调整到设定炉压值,过程中炉压≤65 kPa(设定值),且炉压大于氯化氢总管压力,氯化氢合成工艺流程示意图见图1。

2 技术背景

氯化氢合成生产过程中涉及到氢气、氯气、氯化氢等危险气体,传统生产模式中自动化程度较低,制酸操作经历了现场纯手动操作(操作阀门为手动控制阀)——远程手动操作(操作阀门为气动控制阀)。现有技术存在以下缺陷:一是合成炉炉压调解不及时,造成进炉氢气、氯气配比失调,制酸时若尾气塔含氢超标易形成爆炸性混合气体,影响设备安全;制酸时若尾气塔含氯超标,吸收不完全,会造成大气污染;二是总管氯化氢压力小于炉压,造成总管氯化氢气体倒压回到合成炉及吸收塔,甚至使乙炔气反串至合成氯化氢主管,极易发生爆炸事故;三是氯化氢制酸工序自动化程度相对落后,劳动强度大、事故率较高、因工人操作不当带来的生产事故时有发生。

图1 氯化氢合成生产工艺流程示意图

3 氯化氢合成制酸工序DCS控制方法

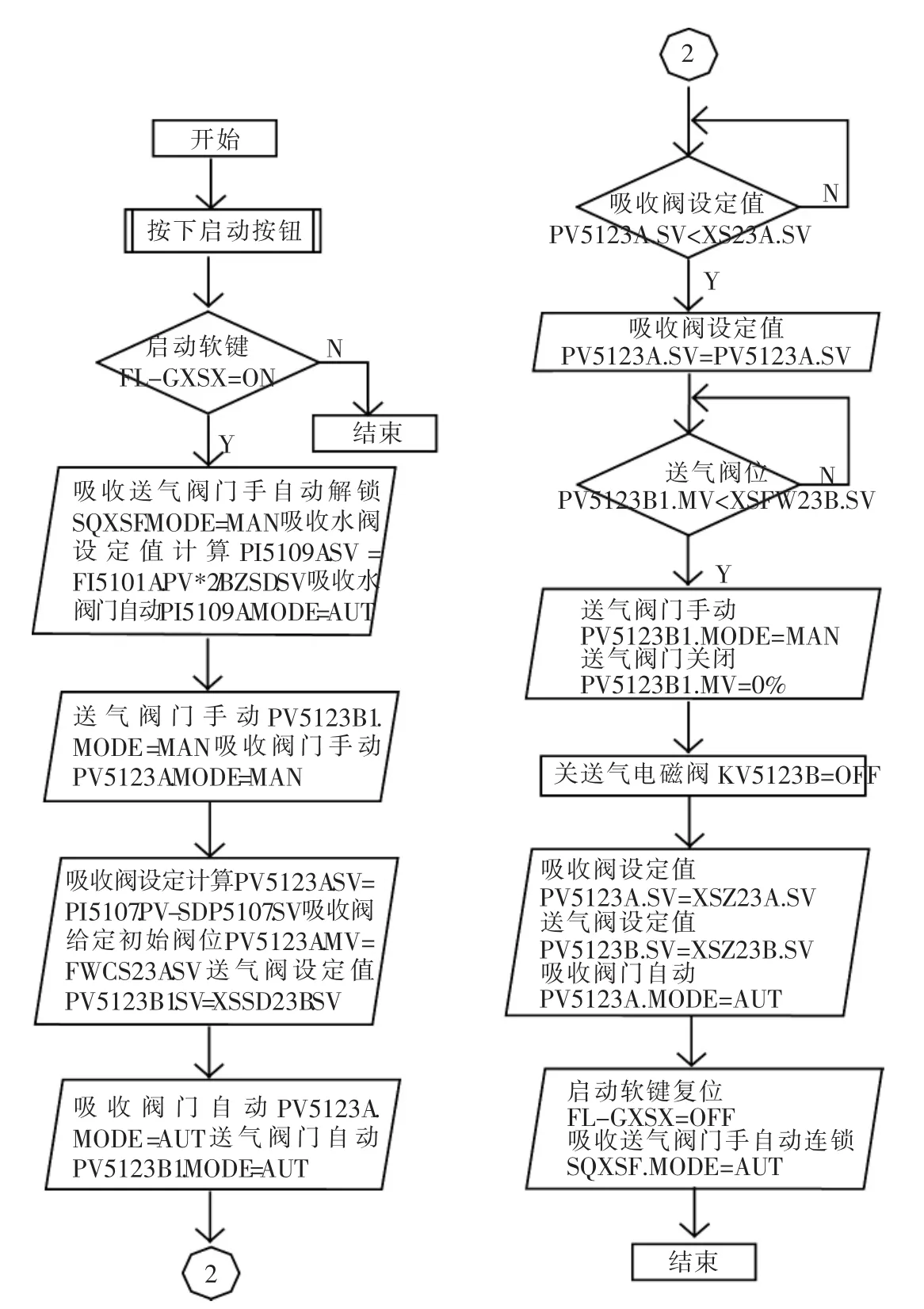

该公司在2016年年初确定开发一键完成制酸工序操作的DCS控制方法,组织专业研发人员,于同年年底完成项目开发调试并应用生产,控制逻辑图见图2。

氯化氢生产中一键完成制酸工序操作的DCS控制方法,是在氯化氢中控操作平台设置一键制酸启动按钮(或程序根据异常参数设定值自动判定),其程序步骤如下:

(1)开始制酸。中控按下一键制酸启动按钮(或程序根据异常参数设定值自动判定),DCS系统自动检测启动软键FL-GXSX=ON,若程序启动正常进入下一步,否则启动程序结束;

(2)去吸收调节阀PVXXXA、送气调节阀PVXXXXB互锁自动解锁。SQXSF.MODE=MAN,计算吸收水调节阀设定值:PVXXXXA.SV=FXXXXA.PV*2/BZSD.SV,吸收水调节阀状态自动:PIXXXX.MODE=AUT;BZSD为吸收水调节阀设定值赋值;

(3)送气调节阀手动。PVXXXXB1.MODE=MAN,吸收调节阀手动:PVXXX.MODE=MAN;

(4)吸收调节阀设定值计算。PVXXXXA.SV=PIXXXX.PV=SDPXXXX.SV,吸收调节阀给定初始阀位:PVXXXXA.MV=FWCS23A.SV,送气调节阀设定值:PVXXXXB1.SV=XSSD23B.SV;

(5)送气调节阀自动。PVXXXXB1.MODE=AUT,吸收调节阀自动:PVXXXXA.MODE=AUT;

(6)吸收调节阀设定值小于吸收调节阀设定值的赋值时进入下一步,否则等待。PVXXXXA.SV<XS23A.SV;

(7)当吸收调节阀阀位等于吸收调节阀设定值时进入下一步。PVXXXXA.SV=PVXXXXA.SV;

(8)送气调节阀阀位小于送气调节阀设定值的赋值时进入下一步,否则等待。PVXXXXB.MV<XSFW23B.SV;

(9)送气调节阀手动。PVXXXXB1.MODE=MAN,当送气调节阀关闭时进入下一步:PVXXXXB1.MV=0%;

(10)送气电磁阀关闭。 KVXXXB=OFF;

(11)吸收调节阀设定值等于该阀的设定值赋值。PVXXXA.SV=XSZ23A.SV,送气调节阀设定值等于该阀的设定值赋值:PVXXXXB.SV=XSZ23B.SV,吸收调节阀状态自动:PVXXXXA.MODE=AUT;

(12)吸收调节阀、送气调节阀自动连锁。SQXSF.MODE=AUT,启动软键复位FL-SQX=OFF,制酸程序结束。

图2 控制逻辑图

4 结语

氯化氢生产中制酸工序的DCS控制方法与现有技术相比,其有益效果在于:

(1)提供了一种氯化氢生产中一键完成制酸工序的DCS控制方法;

(2)使合成炉炉压及时、稳定调解,避免了进炉氢气、氯气配比失调造成的安全隐患;

(3)可有效避免总管氯化氢压力小于炉压,总管氯化氢气体倒压回到合成炉及吸收塔的安全隐患;

(4)操作简便、自动化程度高、安全系数高、稳定性好,真正实现了氯化氢制酸工序的自动化控制,不仅降低了劳动强度,而且降低了生产成本。

该套控制程序的应用为氯化氢合成工序最复杂繁琐的操作缩短了时间,将原操作完成时间由单人操作单台合成炉7~10 min(按两名操作人员同时操作,每人5台合成炉,总用时30 min以上),缩短至单人4 min以内完成操作。

可广泛应用于氯化氢合成制酸工序的DCS控制工艺中,包括异常情况紧急改吸收制酸,正产情况下氯化氢合成炉停车切换改吸收制酸,使用范围更广,且首次提出了时效性(能够按生产要求合理控制制酸操作完成时间),这点在化工生产上下游联动协调控制上很重要。