残膜回收机逆向膜土分离装置的设计与参数优化

张学军,刘家强,史增录,靳 伟,鄢金山,于蒙杰

残膜回收机逆向膜土分离装置的设计与参数优化

张学军1,2,刘家强1,史增录1,2,靳 伟1,2,鄢金山1,2,于蒙杰1,2

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052; 2. 新疆农业工程装备创新设计实验室重点实验室,乌鲁木齐 830052)

针对土壤耕层多年沉积的残膜力学性能差、膜土分离困难、残膜碎片回收率低的问题,设计了一种链齿式残膜回收机。该机具主要工作部件有捡拾装置和膜土分离装置。机具的作业深度为0~150 mm,捡拾装置完成起膜并对膜土进行输送,随后通过逆向膜土分离装置进行分离,最终把残膜运送至集膜箱。以捡拾装置角速度、膜土分离装置角速度、膜土分离装置角度为试验因素,以残膜回收率和含土率为响应值对链齿式残膜回收机进行三因素三水平的二次回归正交试验。通过试验得到了各因素的响应面模型,分析了各因素对作业效果的影响并对各因素进行了优化。结果表明,试验因素对残膜回收率的影响显著顺序为:膜土分离装置角度>捡拾装置角速度>膜土分离装置角速度;试验因素影响含土率的顺序为:膜土分离装置角度>膜土分离装置角速度>捡拾装置角速度;对优化结果进行试验验证得,捡拾装置角速度42 rad/s、膜土分离装置角速度57 rad/s、膜土分离装置角度37°时,此时残膜回收率为81.12%,含土率为34.83%;且各个评价指标的试验值与模型优化值的相对误差均小于5%。该机具利用逆向膜土分离装置可以解决膜土分离困难、残膜碎片回收率低的问题,可为后续残膜回收机膜土分离装置机构的研究和优化提供参考。

机械化;设计;优化;耕层残膜;响应曲面;正交试验;逆向膜土分离装置;残膜回收机

0 引 言

地膜覆盖技术的推广和应用,增加了作物产量,提高了农民的收入。但随着地膜的大量使用,土壤中残膜的残留量也在逐年积累,这严重增加了残膜回收难度。如果滞留在耕层中的残膜不能够得到及时的处理,长期积累下去会导致土壤肥力下降,造成农作物减产等一系列问题。因此回收土壤中残膜,尤其是回收耕层中的残膜,是目前以及后续都亟需解决的问题[1-8]。开展对耕层残膜的回收工作已经刻不容缓。

中国从20世纪80年代就已经针对残膜回收机进行了研究,研究至今,各类残膜回收机具已被开发出来并得到了一定的应用。典型[9-16]的机具种类有耙齿式、齿链式、铲链式和铲筛组合式残膜回收机。目前,中国国内对表层机具的研究有耙齿式、齿链式、铲链式等,对耕层机具的研究有旋耕钉齿式、链齿式等。通过机具在田间的实际工作情况,机具有待改善的问题还有很多。逆向膜土分离装置作为链齿式残膜回收机的重要工作部件,影响膜土分离的因素复杂多变且相互制约,有效提高输膜机构的输膜性能和膜土分离机构的膜土分离能力是链齿式残膜回收机在后续研发制作中应考虑的问题。

为了解决耕层残膜回收问题,根据目前研究的残膜回收机[17-26]的特点,并且综合地膜回收农艺的要求,本文设计并试制了一种链齿式残膜回收机,预期可完成膜土输送、膜土逆向分离、集膜过程。本文主要研究链齿式残膜回收机逆向膜土分离装置的各参数对膜土分离效果影响的好坏程度,通过分析各参数对链齿式残膜回收机逆向膜土分离装置性能的影响,得到最优工作参数,为后续研究和优化膜土分离装置提供参考。

1 链齿式残膜回收机结构与工作原理

1.1 整机结构

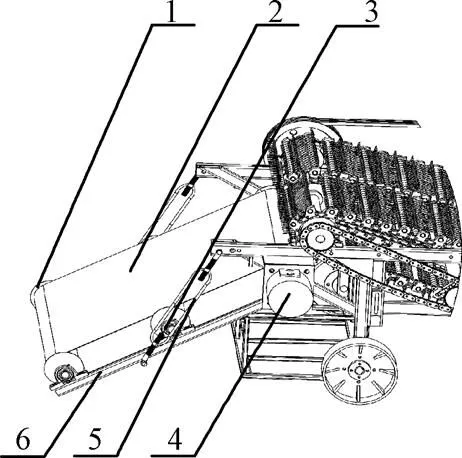

链齿式残膜回收机由牵引架,机架,入土铲,限深轮,传动装置,捡拾装置,膜土分离装置和集膜箱等部分组成。结构如图1所示。

1.2 工作原理

链齿式残膜回收机一次可完成入土、起膜、膜土输送及膜土逆向分离和集膜等功能。机具主要是由捡拾装置和膜土分离装置两大部分组成,机具作业时,链齿式残膜回收机通过机具前端的三点悬挂牵引装置连接在拖拉机的后端,动力输出由拖拉机提供。机具开始工作时,捡拾装置前端铲入土150 mm,将150 mm耕层内的土、膜、根茬等混合物一并捡起,随着拖拉机牵引整机向前行驶,土、膜、根茬混合物运送至弹齿链杆上,随着链杆的转动,将混合物向后运送。同时,链杆上安装有抖动机构,使链杆转动的同时链杆上表面做周期抖动,实现细小土块在抖动作用下,通过链杆落到地面,大土块随链杆向后移动;弹齿交替安装在链杆上,齿尖呈菱形排布,且弹齿随链杆的转动而转动,使得升运到链杆上的残膜、根茬在弹齿作用下,留在链杆上,当弹齿随着链杆转动到最尾部时,链杆向下运动,带动土块、残膜和根茬向下抛送,落到膜土分离装置上。膜土分离装置由液压马达单独带动,通过膜土分离装置对膜土进行逆向分离。膜土混合物经过捡拾装置和膜土分离装置处理后最终把收集到的残膜运送至集膜箱中。

1.膜土分离装置 2.液压装置 3.捡拾装置 4.机架 5.传动装置 6.悬挂装置 7.压土辊 8.入土铲 9.行走轮 10.集膜箱

1.3 主要技术参数

机构的主要技术参数如表1所示。

表1 链齿式残膜回收机主要参数

2 主要工作部件的设计

2.1 捡拾装置

2.1.1 捡拾装置的工作原理

捡拾装置主要由升运链、链杆以及安装在其上的弹齿组成。当机构进行工作时,入土铲把膜土混合物从田间铲出运送到升运链上,升运链上安装有链杆、弹齿以及抖动装置,在抖动装置的抖动下,能够使膜土混合物中的残膜和大部分细土以及小土块进行分离,使残膜和大土块向后运动。安装的链杆之间具有间隙,安装间隙的大小对膜土的分离也具有一定的影响。链杆上安装有弹齿,弹齿的作用是把残膜从膜土混合物中分离出来,而且弹齿的安装密度对残膜的回收也起重要作用。经过抖动链、链杆、弹齿等对膜土混合物的分离处理,最终把处理的物料运送到膜土分离装置上。

2.1.2 升运链上弹齿安装排列方式设计

升运链上安装有链杆,并且捡拾装置是由左右两排链条组成,链杆之间的间距影响膜土混合物的分离效果,链杆上弹齿的安装排列方式也影响膜土分离装置的分离效果。经过设计以及实际试验操作确定链杆的间距为75 mm时效果较好,弹齿的安装方式对试验的结果也有不同的影响。最终确定弹齿安装间距为50 mm时结果最优。捡拾装置的结构如图2所示。

1.弹齿 2.链条 3.输送链主动轴抖动链轴 4.抖动链轴 5.支撑链轴 6.托辊

2.2 膜土分离装置设计

膜土分离装置安装在捡拾装置后方,膜土分离装置主要是由摩擦带、机架、摩擦滚筒轴、可调节挂钩等组成。膜土分离装置的动力由拖拉机带动液压马达来提供。膜土分离装置的主要作用是把捡拾装置收集上来的膜、土和根茬等进行分离。膜土分离装置上安装有摩擦带,摩擦带的摩擦效果良好,膜土分离装置的转向与捡拾装置的转向正好相反,通过膜土分离装置逆向分离的过程把膜、土和根茬等进行分离。膜土混合物中的土块等杂物一部分被捡拾装置直接抛送回田间,剩余部分在膜土分离装置作用下重新回到田间,残膜在摩擦带反向运动下回收到集膜箱中,实现膜土分离的效果。膜土分离装置的结构如图3所示。

1.滚筒轴机架 2.膜土分离摩擦带 3.挂销 4.液压动力输入 5.可调节挂钩 6.机架

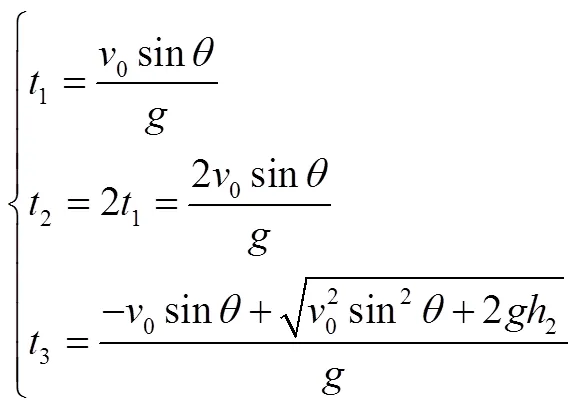

当膜土混合物从捡拾装置斜抛到膜土分离装置上时,部分土块与残膜在装置上运动并进行分离[27]。土块与残膜的速度分析图和受力分析图如图4所示。

注:图4a中,v0为土块残膜等物料的初速度,m·s-1;v为土块重新运动到抛射点高度时的速度,m·s-1;vx为速度v在水平方向分速度,m·s-1;vy为速度v在竖直方向分速度,m·s-1;v0x为v0在水平方向分速度,m·s-1;v0y为v0在竖直方向分速度,m·s-1;vm为残膜重新运动到抛射点高度时的速度,m·s-1;vmx为速度vm在水平方向分速度,m·s-1;vmy为速度vm在竖直方向分速度,m·s-1;θ为土块抛出点与水平方向夹角(捡拾装置的角度),(°);h1为土块抛送最大竖直高度,m;h2为土块抛出点到摩擦带的垂直距离,m;h3为残膜抛送最大竖直高度,m;h4为残膜抛出点到摩擦带的垂直距离,m;x1为土块抛出至重新回到抛出点的水平距离,m;x2为土块由抛出点运动至摩擦带上的水平距离,m;x3为残膜抛出至重新回到抛出点的水平距离,m;x4为残膜由抛出点运动至摩擦带上的水平距离,m。图4b中,ω1为捡拾装置的角速度,rad·s-1;ω2为膜土分离装置的角速度,rad·s-1;α为膜土分离装置与水平方向的夹角,(°);r1为捡拾装置的链轮半径,m;r2为膜土分离装置的轴半径,m;n为捡拾装置和膜土分离装置的中心距离,m;v1为土块运动到膜土分离装置上的速度,m·s-1;v1x为v1在沿摩擦带方向上的分速度,m·s-1;v1y为v1在垂直摩擦带方向上的分速度,m·s-1;vm1为残膜运动到膜土分离装置上的速度,m·s-1;vm1x为vm1在沿摩擦带方向上的分速度,m·s-1;vm1y为vm1在垂直摩擦带方向上的分速度,m·s-1;m为土块质量,kg;g为重力加速度,m·s-2;FN为土块所受支持力,N;f为土块在摩擦带上受到的摩擦力,N;m1为残膜质量,kg;m·s-2;FN1为残膜所受支持力,N;f2为残膜在摩擦带上受到的摩擦力,N;L为膜土分离装置摩擦带的设计中心距,m。

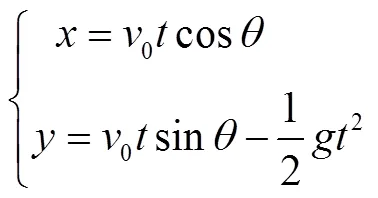

由于土块和残膜的质量相差悬殊,根据残膜易吸附易漂浮的特性,运动分析时残膜需要考虑风的阻力影响,对于土块质量相对较大,忽略风的阻力对土块的影响。如图4a所示,列出土块的运动分析方程。

式中为土块进行斜抛运动的时间,s。

对式(1)进行一次和二次积分得式(2)、(3)

通过式(2)、(3)的分析计算得到式(4)、(5)、(6)的结果。

式中1为土块达到最大竖直高度所用时间,s;2为土块由抛出点再运动至抛出点所用时间,s;3为土块重新经过抛出点运动至摩擦带所用时间,由式(4)可得,取其正值,s;1为土块抛出至重新回到抛出点的水平距离;m;2为土块由抛出点运动至摩擦带上的水平距离,m;2׳为2在膜土分离装置方向上的距离,m。

土块经过斜抛运动分析后,土块抛送到膜土分离装置上,此时土块还具有一定的初速度,即此时土块具有瞬时速度,则土块会在摩擦带上继续作减速运动,直至土块的速度减小为0。此时,土块的受力分析如图4b所示。

式中为膜土分离装置与水平方向的夹角,(°)。

受合力方向与运动方向相反,土块作减速运动

式中1为土块在膜土分离装置上作减速运动的加速度,m/s2;2״为土块速度在摩擦带上减速为0时运动的距离,m。

通过后续分析可以得到土块在膜土分离装置上的运动情况。

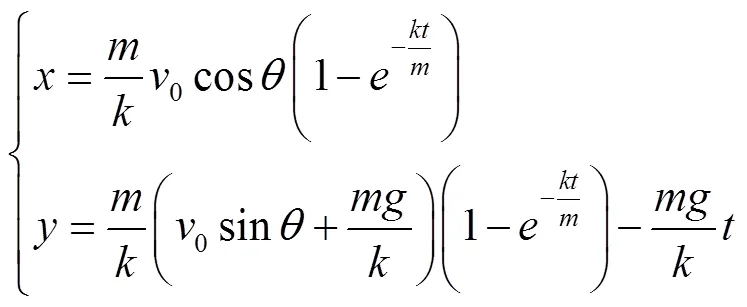

残膜的受力分析,此时空气阻力由1=−0求得

式中1为残膜受到的空气阻力,N;1为残膜抛出点与水平方向夹角,且=1,(°)。

由式(10)得

式中为空气阻力系数。

通过前期样机的设计表明,设置机具的初速度0为2 m/s,为30°,将相关数据带入式(4)、(5)、(6)得,2为0.76 m,2'为1.52 m。当土块以2 m/s的速度斜抛到逆向膜土分离装置上时,此时土块到装置底端的距离为0.15 m。通过式(7)、(8)、(9)得,土块速度减小到0时在摩擦带上运动距离2为1.31 m。即2>>0.15 m,由此可得土块抛送到膜土分离装置后以一定速度运动到试验地中,此时,土块运动方向与分离装置转动方向相反。

经过样机的初步试验测得残膜较土块抛送距离短且根据残膜质量轻等特性,残膜在膜土分离装置上运动时,被膜土分离装置逆向回收到集膜箱中,而土块被膜土分离装置输送到试验地中,达到膜与土的分离效果。所以要找到最佳的膜土分离效果还需要后续试验测得各个影响因素之间的关系,确定工作结果的最优组合。

3 田间试验

3.1 试验地情况

本次试验的地点选择在新疆生产建设农一师六团七连,样机选择在春播前、耕整地后的试验田进行试验,试验地较为平坦,试验地土壤类型为壤土。选取试验地块(长×宽)100 m×80 m,试验地中耕层内残留的地膜厚度为0.008 mm,且多为往年残留在土地耕层中的残膜。通过试验测得,试验地的碎土率为76.8%、土壤的含水率为9.51%、土壤坚实度为0.7 MPa,选用约翰迪尔754拖拉机进行试验,额定功率为55.1 kW,试验时间为2017年4月10日-5月28日。

3.2 试验仪器与设备

试验主要的仪器设备有约翰迪尔754拖拉机、链齿式残膜回收机、石英电子秒表、土壤坚实度仪、土壤水分速测仪、兵工铲、天平、钢卷尺、样品袋、扳手等。机具田间作业如图5所示。

图5 试验现场

3.3 试验因素与指标

根据中华人民共和国国家标准《残地膜回收机》(GB/T 25412-2010)设计试验分别将捡拾装置的角速度,膜土分离装置的角速度,膜土分离装置的角度3个因素作为试验指标,试验指标的计算方法如下

残膜回收率

含土率

式中1为装置在测区内回收到膜箱中的残膜质量,g;0为试验前测区内试验地中残膜的质量,g;2为测区内回收到膜箱中土块的质量,g。试验因素的计算方法如下:

捡拾装置角速度

膜土分离装置角速度

式中1为捡拾装置的角速度,rad/s;1为捡拾装置链轮的半径,m;2为膜土分离装置角速度,rad/s;为膜土分离装置转速,r/s。

3.4 试验设计与方法

在残膜捡拾和膜土分离的过程中,存在着许多影响残膜回收率和含土率的因素,如机具的行进速度、田间作业状况、捡拾装置的角速度、膜土分离装置的角速度、膜土分离装置的角度等,通过前期研究及设计确定捡拾装置的角速度、膜土分离装置的角速度、膜土分离装置的角度对机具的工作效果影响显著。在机具的试验中,通过改变可调节挂钩的长度来改变膜土分离装置角度;液压马达为膜土分离装置提供动力,通过溢流阀控制液压马达的进油量,从而改变膜土分离装置的角速度;通过改变传动系统上安装的传动带轮的直径大小来改变输入的速度,进而改变捡拾装置的角速度。

根据Design-Expert软件中的Box-Behnken三因素三水平的模型进行设计,通过前期初步试验,确定捡拾装置的角速度在低于38.5 rad/s时,易造成捡拾装置上大量土壤拥堵,使含土率过高,不利于后续的膜土分离作业的开展,高于53.9 rad/s时,残膜漏捡严重,残膜回收率较低,捡拾装置作业效果不明显;膜土分离装置角速度低于35 rad/s时,不利于残膜的回收,高于57 rad/s时,分离中含土率较高,不利于膜土分离;膜土分离装置角度低于30°时,易造成回收残膜中含土率较高,不利于膜土的分离,高于40°时,易造成残膜回收不彻底,不利于残膜的回收。参考农业部南京农业机械化研究所在铲筛式残膜回收机关于残膜回收的试验水平参数,确定本文的试验参数为三水平,如表2所示。

试验中通常选用二次型或者更高次的模型来进行试验[28-30]逼近响应,本试验根据Box-Benhnken中心设计理论,以残膜回收率、含土率为响应值,对捡拾装置角速度、膜土分离装置角速度、膜土分离装置角度进行响应面试验研究。试验因素及水平见表2。

表2 试验因素和水平

3.5 结果与分析

3.5.1 试验结果

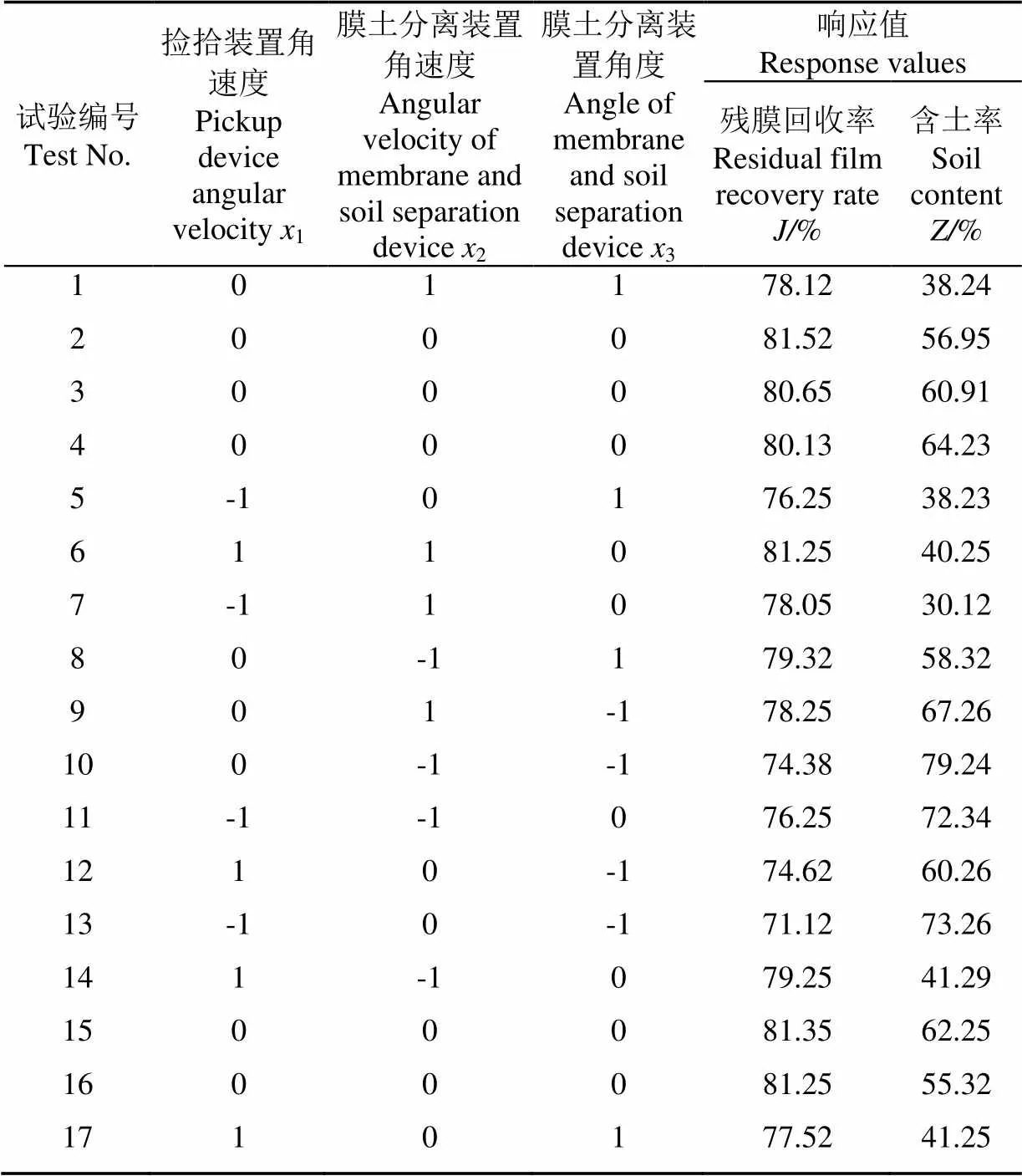

根据Box-Benhnken试验原理设计了三因素三水平的试验,试验方案包括了17个试验点,5个零点估计误差,还包括12个分析因子。试验的设计方案以及试验响应值结果见表3。

表3 试验设计方案及响应值结果

3.5.2 回归模型的建立与显著性分析

根据表3中的数据样本,采用Design-Expert8.0.6软件对数据进行多元回归拟合分析[31-33],建立残膜回收率、含土率对捡拾装置角速度、膜土分离装置角速度、膜土分离装置角度的3个自变量二次多项式响应面回归模型,如式(17)-式(18)所示,并对回归模型进行方差分析,结果如表4所示。

由表4分析可知,响应面回归模型中残膜回收率和含土率Z的值均小于0.000 1,可得模型极其显著。失拟项>0.05(分别为0.301 7、0.557 5),说明回归模型的拟合度较高。模型决定系数2分别为0.977 8、0.973 9,表明97%以上的评价指标可以由上述2个模型解释。所以膜土分离机构的工作参数可以用该模型进行优化。

各个参数对回归方程的影响作用可以通过值大小反应,<0.01表明参数对模型影响极显著,<0.05表明参数对模型影响显著。剔除模型中不显著回归项,对模型、进行优化,如式(19)~式(20)所示,分析优化后的模型,根据模型、的值(分别为<0.001、<0.01)与模型、的失拟项值(分别为0.349 4、0.221 3)可知优化模型可靠。

表4 回归模型方差分析

注:<0.01(极显著,**);<0.05(显著,*)

Note:<0.01(highly significant,**);<0.05(significant,*)

试验因素影响残膜回收率的显著顺序为:膜土分离装置角度>捡拾装置角速度膜土分离装置角速度。试验因素影响含土率的显著顺序为:膜土分离装置角度>膜土分离装置角速度>捡拾装置角速度。

3.5.3 交互因素对机具工作性能影响的分析

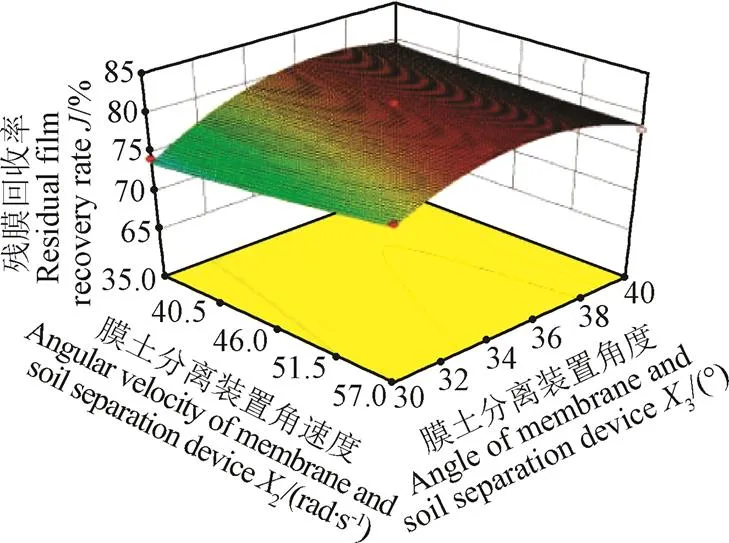

通过Design-Expert8.0.6软件生成3D Surface响应面图,根据响应面图分析捡拾装置角速度、膜土分离装置角速度、膜土分离装置速度的交互因素对响应值、的影响。

图6a为捡拾装置角速度位于中心水平(46.2 rad/s)时,膜土分离装置角速度与膜土分离装置角度对残膜回收率交互作用的响应面图。由图6a可知,当膜土分离装置角度逐渐增加时,残膜回收率先增后减,并且变化幅度较为明显,而膜土分离装置角速度增大时变化幅度较为平缓。响应面曲线沿膜土分离装置角度方向的变化更快,在中心水平下,膜土分离装置角度对残膜回收率的影响比膜土分离装置角速度的影响显著。

图6b为膜土分离装置角度位于中心水平(35°)时,捡拾装置角速度与膜土分离装置角速度对含土率影响的交互作用的响应面图。由图6b可知,当捡拾装置角速度逐渐增加时,含土率先增后减,并且变化幅度较为平缓,而当膜土分离装置角速度逐渐增加时,含土率逐渐降低且变化幅度较为明显。响应面曲线沿膜土分离装置角速度方向的变化较捡拾装置角速度方向的变化明显,在中心水平下,膜土分离装置角速度对含土率的影响比捡拾装置角速度的影响显著。

a.(46.2,2,3)

b.(1,2,35)

图6 试验因素对残膜回收率和含土率的影响

Fig.6 Effect of test factors on residual film recovery rate and soil content

4 参数优化与试验验证

4.1 参数优化

为使残膜回收机的膜土分离效果与作业性能达到最佳,因此需要使残膜回收率较高,含土率较低,通过交互因素对膜土分离率和含土率的影响效应分析可知:当要获得较高的膜土分离率,就要满足捡拾装置角速度偏高、膜土分离装置角速度偏高、膜土分离装置角度适中;要满足较低的含土率,就要满足膜土分离装置角度偏高、捡拾装置角度偏低、膜土分离装置角速度适中。考虑到各因素指标对响应值的影响的程度有些不同,所以需要进行多目标的优化。

通过软件中的多目标优化模块进行试验设计,针对响应值残膜回收率和含土率进行分析,本试验的目标函数残膜回收率和含土率对试验结果的影响都尤为重要,所以取两目标函数的权重一致,各占50%。软件中进行目标优化计算时,给定约束条件,设置权重,最终得到两目标函数相应的最优值。

根据残膜回收机工作条件,膜土分离的条件以及上述模型的相关分析,对其结果利用Design-expert中的optimization优化分析得,对各试验因素的约束条件为:捡拾装置角速度38.5~53.9 rad/s,膜土分离装置角速度35~57 rad/s,膜土分离装置角度30°~40°。评价指标残膜回收率取目标函数的最大值100%,含土率取目标函数的最小值0,分析得3个因素水平的优化结果分别为:捡拾装置角速度为41.89 rad/s,膜土分离装置角速度为57 rad/s,膜土分离装置角度为37.25°时,模型的曲面的响应值最大,残膜回收率达到79.98%,含土率为33.51%。

4.2 试验验证

为了验证模型预测的准确性,2017年7月10日,采用上述参数在新疆生产建设农一师六团七连秸秆收获后的棉花地中进行3次验证试验。考虑到机具在试验地中实际工作情况,对数据进行取整,把捡拾装置角速度设置为42 rad/s、膜土分离装置角速度为57 rad/s、膜土分离装置角度为37°。在此方案下进行验证试验,所得结果见表5。

表5 模型优化与田间试验对比

通过表5结果分析可得,各响应值的试验结果与优化值比较接近,试验值与模型优化结果的相对误差均小于5%,由此可得,参数优化的模型可靠。当残膜回收机工作时,采用捡拾装置角速度42 rad/s、膜土分离装置角速度57 rad/s、膜土分离装置角度37°时,此时残膜回收率为81.12%,含土率为34.83%。

5 结 论

1)本文针对耕层残膜回收困难、膜土分离难等问题,设计了一种逆向膜土分离装置,并试制了链齿式残膜回收机。通过运动学分析与田间试验结果,可以看出位于耕层150 mm深度的残膜能够有效回收,利用逆向膜土分离装置有效的解决了膜土分离的问题。

2)机具的各因素对残膜回收率的影响显著顺序为膜土分离装置角度>捡拾装置角速度>膜土分离装置角速度;各因素对含土率影响显著顺序为膜土分离装置角度>膜土分离装置角速度>捡拾装置角速度。

3)采用design-expert软件中的Box-Benhnken中心组合试验方法对捡拾装置角速度、膜土分离装置角速度、膜土分离装置角度对残膜回收率和含土率的影响程度进行了分析,然后建立优化模型,膜土分离机构经模型所得最优工作参数组合为捡拾装置角速度为41.89 rad/s,膜土分离装置角速度为57 rad/s,膜土分离装置角度为37.25°时,残膜回收率达到79.98%,含土率为33.51%。经过田间试验得,捡拾装置角速度42 rad/s、膜土分离装置角速度57 rad/s、膜土分离装置角度37°时,此时模型的曲面响应值最大,残膜回收率为81.12%,含土率为34.83%。通过试验验证,确定模型得到的数值和优化结果数值的准确性,田间试验数值与理论优化数值相对误差均小于5%,表明模型可靠性比较高。

[1] 施丽莉,胡志超,顾峰玮,等. 耙齿式残膜回收机自动脱膜机构设计[J]. 农业工程学报,2017,33(18):11-18.

Shi Lili, Hu Zhichao, Gu Fengwei, et al. Design of automatic defilm mechanism of the rack-like residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(18): 11-18. (in Chinese with English abstract)

[2] 徐弘博,胡志超,吴峰,等. 网链式花生地残膜回收机设计与试验[J]. 农业工程学报,2017,3(17):1-9.

Xu Hongbo, Hu Zhichao, Wu Feng, et al. Design and test of network chain groundnut residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 3(17): 1-9. (in Chinese with English abstract)

[3] 刘旋峰,石鑫,郭兆峰,等. 滚筒式残膜回收机的性能试验研究[J]. 农业工程学报,2017,33(16):26-31.

Liu Xuanfeng, Shi Xin, Guo Zhaofeng, et al. Experimental study on performance of roller type residual film recovery machine[J]. Transactions of the Chinese Society ofAgricultural Engineering (Transactions of the CSAE), 2017, 33(16): 26-31. (in Chinese with English abstract)

[4] 谢建华,陈学庚,孙超伟. 杆齿式残膜回收机卸膜过程分析及高速摄像试验[J]. 农业工程学报,2017,33(10):17-24.

Xie Jianhua, Chen Xuegeng, Sun Chaowei. Analysis and high-speed camera test of the disassembly process of the rod-tooth residual film collector[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 17-24. (in Chinese with English abstract)

[5] 游兆延,胡志超,吴惠昌,等. 1MCDS-100A型铲筛式残膜回收机的设计与试验[J]. 农业工程学报,2017,33(9):10-18.

You Zhaoyan, Hu Zhichao, Wu Huichang, et al. Design and test of 1MCDS-100A shovel-screen residual film recovery machine[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 10-18. (in Chinese with English abstract)

[6] 王科杰,胡斌,罗昕,等. 残膜回收机单组仿形搂膜机构的设计与试验[J]. 农业工程学报,2017,33(8):12-20.

Wang Kejie, Hu Bin, Luo Xin, et al. Design and test of a single-group copying membrane mechanism for residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 12-20. (in Chinese with English abstract)

[7] 赵岩,陈学庚,温浩军,等. 农田残膜污染治理技术研究现状与展望[J]. 农业机械学报,2017,48(6):1-14.

Zhao Yan, Chen Xuegeng, Wen Haojun, et al. Current status and prospect of research on treatment technology of farmland residual film pollution[J]. Transactions of the Chinese Society of Agricultural Machinery (Transactions of the CSAM), 2007, 48(6): 1-14. (in Chinese with English abstract)

[8] 严伟,胡志超,游兆延,等. 3种残膜回收机的作业性能对比试验研究[J]. 农机化研究,2017,39(3):197-202.

Yan Wei, Hu Zhichao, You Zhaoyan, et al. Experimental study on performance comparison of three kinds of residual film recovery machines[J]. Journal of Agricultural Mechanization Research, 2017, 39(3): 197-202. (in Chinese with English abstract)

[9] 施丽莉,胡志超,顾峰玮,等. 耙齿式垄作花生残膜回收机设计及参数优化[J]. 农业工程学报,2017,33(2):8-15.

Shi Lili, Hu Zhichao, Gu Fengwei, et al. Design and parameter optimization of the rake and tooth ridge reclaimer for peanut residue[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 8-15. (in Chinese with English abstract)

[10] Li Tianwen, Duan Wenxian, Wang Jikui, et al. Design and test of clamping conveying residual film recovery device [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 18-25.

李天文,段文献,王吉奎,等. 夹持输送式残膜回收装置的设计与试验[J]. 农业工程学报,2016,32(24):18-25. (in English with Chinese abstract)

[11] 戴飞,赵武云,张锋伟,等. 玉米全膜双垄沟残膜回收机作业性能优化与试验[J]. 农业工程学报,2016,32(18):50-60.

Dai Fei, Zhao Wuyun, Zhang Fengwei, et al. Optimization and test of operational performance of maize whole film double-ridge furrow residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 50-60. (in Chinese with English abstract)

[12] 张佳喜,杨程,郭俊先,等. 滚刀式青贮玉米起茬及残膜回收联合作业机的设计与试验[J]. 农业工程学报,2018,34(6):25-34.

Zhang Jiaxi, Yang Cheng, Guo Junxian, et al. Design and test of hob silage corn stubble and residual film recovery joint operating machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(6): 25-34. (in Chinese with English abstract)

[13] 李斌,王吉奎,胡凯,等. 残膜回收机顺向脱膜机理分析与试验[J]. 农业工程学报,2012,28(21):23-28.

Li Bin, Wang Jikui, Hu Kai, et al. Analysis and test of forward defilm mechanism of residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 23-28. (in Chinese with English abstract)

[14] 王吉奎,付威,王卫兵,等. SMS-1500型秸秆粉碎与残膜回收机的设计[J]. 农业工程学报,2011,27(7):168-172.

Wang Jikui, Fu Wei, Wang Weibing, et al. Design of SMS-1500 straw crushing and residual film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(7): 168-172. (in Chinese with English abstract)

[15] 史建新,陈发,郭俊先,等. 抛送式棉秆粉碎还田机的设计与试验[J]. 农业工程学报,2006,22(3):68-72.

Shi Jianxin, Chen Fa, Guo Junxian, et al. Design and test of a cast cotton stalk crushing returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(3): 68-72. (in Chinese with English abstract)

[16] 王晓明. 抖动链式残膜回收机传动系统与膜土分离机构的研究[D]. 北京:中国农业大学,2005.

Wang Xiaoming. Study on Transmission System and Membrane Soil Separation Mechanism of Dither Chain Residual Membrane Recycling Machine[D]. Beijing: China Agricultural University, 2005. (in Chinese with English abstract)

[17] 坎杂,郭文松,张若宇,等. 网状滚筒式机采籽棉残膜分离机的设计[J]. 农业工程学报,2011,27(6);95-99,401.

Kan Za, Guo Wensong, Zhang Ruoyu, et al. Design of a mesh drum machine for picking cotton residue film separator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(6): 95-99, 401. (in Chinese with English abstract)

[18] 马少辉,张学军. 风-筛式土壤残膜分离装置内气流场试验与分析[J]. 农机化研究,2014,36(7):199-203.

Ma Shaohui, Zhang Xuejun. Test and analysis of the air flow field in the wind-screen soil residue separation unit[J]. Journal of Agricultural Mechanization Research, 2014, 36(7): 199-203. (in Chinese with English abstract)

[19] 张若宇,坎杂,郭文松,等. 机采籽棉残膜分离机籽棉带出机理仿真[J]. 农业工程学报,2012,28(1):17-21.

Zhang Ruoyu, Kan Za, Guo Wensong, et al. Simulation of mechanism of seed cotton belt removal by machine picking seed-cotton residue separator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(1): 17-21. (in Chinese with English abstract)

[20] 郭文松,张若宇,坎杂,等. 网状滚筒式籽棉残膜分离机分离效果研究[J]. 安徽农业科学,2011,39(36):22845-22847.

Guo Wensong, Zhang Ruoyu, Kan Za, et al. Study on separation effect of reticulated roller type seed cotton residue separator[J]. Anhui Agricultural Science, 2011, 39(36): 22845-22847. (in Chinese with English abstract)

[21] 谢建华,侯书林,付宇,等. 残膜回收机弹齿式拾膜机构运动分析与试验[J]. 农业机械学报,2013,44(增刊1):94-99.

Xie Jianhua, Hou Shulin, Fu Yu, et al. Motion analysis and test of spring-tooth film picking mechanism of residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Machinery (Transactions of the CSAM), 2013, 44(Supp. 1): 94-99. (in Chinese with English abstract)

[22] 郭文松,坎杂,张若宇,等. 网状滚筒式籽棉残膜分离机物料特性分析[J]. 农业工程学报,2011,27(增刊2):1-5.

Guo Wensong, Kan Za, Zhang Ruoyu, et al. Analysis of material characteristics of reticulated roller type seed cotton residue separator[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Supp. 2): 1-5. (in Chinese with English abstract)

[23] 张学军. 残膜分离与输送装置的研究[D]. 长春:吉林大学,2007.

Zhang Xuejun. Study on Residual Membrane Separation and Transport Device[D]. Changchun: Jilin University, 2007. (in Chinese with English abstract)

[24] 张学军,吴成武,王旭东,等. 残膜分离筛机构的运动仿真与分析[J]. 农业工程学报,2007,23(7):113-116.

Zhang Xuejun, Wu Chengwu, Wang Xudong, et al. Motion simulation and analysis of the residual film separation screen mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(7): 113-116. (in Chinese with English abstract)

[25] 段文献,王吉奎,李阳,等. 夹指链式残膜回收装置的设计及试验[J]. 农业工程学报,2016,32(19):35-42.

Duan Wenxian, Wang Jikui, Li Yang, et al. Design and test of clamp finger chain residual film recovery device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 35-42. (in Chinese with English abstract)

[26] 吕钊钦,张磊,张广玲,等. 链条导轨式地膜回收机的设计与试验[J]. 农业工程学报,2015,31(18):48-54.

Lü Zhaoqin, Zhang Lei, Zhang Gguangling, et al. Design and test of chain guide-rail film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(18): 48-54. (in Chinese with English abstract)

[27] 史可信,于梅芳,丁万平. 大学物理学[M]. 北京:科学出版社,2009.

[28] 胡凯,王吉奎,李斌,等. 棉秆粉碎还田与残膜回收联合作业机研制与试验[J]. 农业工程学报,2013,29(19):24-32.

Hu Kai, Wang Jikui, Li Bin, et al. Development and test of combined operation machine of cotton stalk crushing returning to field and residual film recovery[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(19): 24-32. (in Chinese with English abstract)

[29] 王旭峰,胡灿,鲁兵,等. 抛膜链齿输送式残膜回收机设计与试验[J]. 农业机械学报,2018,49(3):122-129.

Wang Xufeng, Hu Can, Lu Bing, et al. Design and test of conveying residual film recovery machine with casting chain teeth[J]. Transactions of the Chinese Society of Agricultural Machinery (Transactions of the CSAM), 2018, 49(3): 122-129. (in Chinese with English abstract)

[30] 董合干,刘彤,李勇冠,等. 新疆棉田地膜残留对棉花产量及土壤理化性质的影响[J]. 农业工程学报,2013,29(8):91-99.

Dong Hegan, Liu Tong, Li Yongguan, et al. Effects of mulch residues on cotton yield and soil physical and chemical properties in xinjiang cotton fields[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 91-99. (in Chinese with English abstract)

[31] 戴飞,郭笑欢,赵武云,等. 帆布带式马铃薯挖掘-残膜回收联合作业机设计与试验[J]. 农业机械学报,2018,49(3):104-113.

Dai Fei, Guo Xiaohuan, Zhao Wuyun, et al. Design and test of canvas belt potato dredge-residual film recovery combined operation machine[J]. Transactions of the Chinese Society of Agricultural Machinery (Transactions of the CSAM), 2018, 49(3): 104-113. (in Chinese with English abstract)

[32] 明光. 夹持输送式残膜捡拾机膜杂分离与气力脱膜装置的研究[D]. 石河子:石河子大学,2016.

Ming Guang. Study on Membrane Heteroseparation and Pneumatic Defilm Device for the Clamping Conveyor Residual Film Picker[D]. Shihezi: Shihezi University, 2016. (in Chinese with English abstract)

[33] 严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24.

Yan Wei, Hu Zhichao, Wu Nu, et al. Optimization and test of parameters of membrane transport mechanism of shovel-screen residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

Design and parameter optimization of reverse membrane and soil separation device for residual film recovery machine

Zhang Xuejun1,2, Liu Jiaqiang1, Shi Zenglu1,2, Jin Wei1,2, Yan Jinshan1,2, Yu Mengjie1,2

(1. College of Mechanical and Electrical Engineering, Xinjiang Agricultural University, Urumqi 830052, China; 2. Key Laboratory of Innovation Design Laboratory, Xinjiang Agricultural Engineering Equipment, Urumqi 830052, China)

The widely use of plastic film mulching technology in agriculture increase crop yields and farmers' income. However, with the extensive use of plastic film, the residual film in the soil is also accumulating yearly, and the accumulated residual film is hard to be removed from soil. If the residual film in soil plough layer can-not be timely treated, it will lead to soil fertility decline, resulting in crop yield reduction and soil contamination. Therefore, it is an urgent issue to remove the residual film from soil, especially in the tillage layer. In order to solve the problem of remnant film recovery, according to the characteristics of the remnant film recovery machine, and according to the requirements of the agronomy of plastic film recovery, a chain-tooth residual film recovery machine is designed and manufactured. It is expected that the transport of membrane-soil, reverse separation of membrane-soil and membrane-collecting process can be completed. In this paper, we studied the influence of the parameters of the reverse membrane-soil separator of the chain-tooth residual membrane recovery machine on the separating effect of the membrane-soil. By analyzing the influence of the parameters on the performance of the reverse membrane-soil separator of the chain-tooth residual membrane recovery machine, the optimal working parameters were obtained, which could provide reference for the follow-up study and optimization of the membrane-soil separator. Aiming at the problems of poor mechanical properties of residual film deposited in the soil plough layer for many years, difficult separation of membrane and soil, and low recovery rate of residual film debris, a chain-tooth residual film recovery machine was designed. The main working parts of the machine are picking up device and membrane soil separating device. The working depth of the machine is 0-150 mm. The pickup device completes the membrane pickup and conveys the soil with the plastic membrane. Then the residual membrane is separated by the reverse membrane soil separating device, and finally the residual membrane is transported to the membrane collector. Taking angular velocity of pickup device, angular velocity of membrane-soil separator and angle of membrane-soil separator as experimental factors, quadratic regression orthogonal test of three factors and three levels was carried out in this study on chain-tooth residual membrane recovery machine with response values of residual membrane recovery rate and soil content. The response surface model of each factor was obtained by experiment, and the influence of each factor on the operation effect was analyzed and optimized. The results showed that the order of the factors affecting the recovery of residual membrane was: angle of membrane-soil separator > angular velocity of pickup device > angular velocity of membrane-soil separator. The order of the factors affecting the soil content was: angle of membrane-soil separator > angular velocity of membrane-soil separator > angular velocity of pickup device; and the optimized results were tested. The results showed that the recovery rate of residual membrane was 81.12% and the soil content was 34.83% when the angular velocity of the pickup device was 42 rad/s, the angular velocity of the membrane-soil separator was 57 rad/s and the angle of the membrane-soil separator was 37°, and the relative error between the experimental value of each evaluation index and the optimized value of the model was less than 5%. The reverse membrane-soil separator can solve the problems of difficult membrane-soil separation and low recovery rate of residual membrane fragments. It can provide a reference for further research and optimization of membrane-soil separator mechanism of residual membrane recovery machine.

mechanization; optimization; design; tillage residual film; response surface; orthogonal test; reverse membrane and soil separation device; residual film recovery machine

张学军,刘家强,史増录,靳 伟,鄢金山,于蒙杰. 残膜回收机逆向膜土分离装置的设计与参数优化[J]. 农业工程学报,2019,35(4):46-55. doi:10.11975/j.issn.1002-6819.2019.04.006 http://www.tcsae.org

Zhang Xuejun, Liu Jiaqiang, Shi Zenglu, Jin Wei, Yan Jinshan, Yu Mengjie. Design and parameter optimization of reverse membrane and soil separation device for residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 46-55. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.04.006 http://www.tcsae.org

2018-10-09

2018-12-20

“十三五”国家重点研发计划(2017YFD0701102-2);国家自然科学基金(51665057);新疆自治区重点研发任务专项(2016B01003-1);新疆自治区高校科研计划创新团队(XJEDU2017T005)

张学军,教授,主要从事农业机械化装备研究。 Email:tuec@163.com.com

10.11975/j.issn.1002-6819.2019.04.006

S223.5

A

1002-6819(2019)-04-0046-10