前驱体法制备Ta4HfC5超纯超细纳米粉体

孙娅楠 陈凤华 张永庆 韩伟健 赵 彤

(中国科学院化学研究所,北京 100190)

文 摘 利用实验室自制铪酸酯和钽酸酯为原料,经水解缩合后得到了含铪钽元素的聚合物PHT,引入酚醛(PF)作为C源,制备了Ta4 HfC5前驱体,经固化、高温裂解后,获得了超纯超细Ta4 HfC5纳米粉体。通过XRD、元素分析和SEM对不同工艺条件下陶瓷产物的晶相组成和微观形貌进行了表征;对陶瓷粉体进行了粒度分析。结果表明,合成的前驱体结构稳定,常温避光储存3个月后黏度几乎没有变化,对于复材加工的工艺适应性良好。在酚醛用量3.25 wt%(以PHT质量分数100%计算)、煅烧温度为1 450℃、保温时间为1.5 h的合成条件下,可以得到纯相的Ta4 HfC5粉体,晶粒尺寸为25~50 nm,粒径分布在100~200 nm之间,Dv(50)=136 nm。

0 引言

超高温陶瓷(UHTCs)通常指熔点超过3 000℃的一类陶瓷材料,其中包括Hf、Ta、Zr等金属的碳化物、硼化物和氮化物[1]。他们不仅具有超高的熔点,还具有高热导率、高模量、较大的高温强度和抗氧化性等特点。随着航空航天领域的发展,超高温、强冲刷、高热流的服役环境对飞行器前缘和鼻锥、固体火箭发动机等关键部件的耐高温性能均提出了苛刻的要求[2-4]。

高温陶瓷在20世纪六七十年代,由美国空军首次开发,主要用于高超音速导弹、航天飞机等飞行器的热防护系统[5]。超高温陶瓷作为机翼前缘、端头帽以及发动机的热端,是难熔金属、C/C(C/SiC)材料的最佳替代者[6]。

在超高温陶瓷体系中,碳化铪、碳化钽的熔点Tm分别为3 900和3 880℃,由于二者晶型相同、晶格参数相近,因此可以任意比例形成铪钽碳固溶体,如固溶体Ta4HfC5熔点高达3 942℃,是当前世界上已知熔点最高的物质[7]。自1930年铪钽碳固溶体具有比碳化铪和碳化钽更高熔点这一物理性质反常现象首先被Aget报道后,铪钽碳固溶体在超高温陶瓷领域的应用前景越来越受到重视[8]。美国宇航局进行了ZrC、HfC、HfB2等陶瓷的高温性能测试,结果证明铪基陶瓷的性能优于锆基陶瓷,是应用于极端环境关键部件最有前途的候选材料[9-10]。

传统铪钽碳超高温陶瓷的制备主要通过固相反应实现,即通过球磨等方式将铪钽碳化物均匀分散,而后经高压、高温(~50 MPa,>2 000℃)条件使二者发生固溶反应得到固溶体[11-14]。该方法对成型设备要求较高,且更适用于块材制备,较难应用于复合材料;另外,固相反应时效低、产物颗粒尺寸范围相对较宽,对材料产生性能降级。前驱体法由于其元素分子级别分散和结构可设计的优势而具有低合成温度和多样性的特点。2011年俄罗斯科学院通过溶胶-凝胶方法制备得到了铪钽碳粉体,Hf、Ta、C原子在凝胶中处于分子级别的分布,从而减小碳热还原反应过程中HfO2与Ta2O5的相分离程度,使得合成温度明显降低,为铪钽碳三元陶瓷提供了一种前驱体法的合成路线[15]。国防科技大学采用溶剂热法制备了铪钽碳粉体,在该方法中,1 000℃即出现铪钽碳的固溶体,并且随着温度的升高,固溶体的形成逐渐完善,在1 600℃获得纯相的铪钽碳粉体,粒径约为80 nm[16]。佛罗里达国际大学以HfCl4和TaCl5为原料制备得到了水相的前驱体,通过减少过量的碳及外电场(如放电等离子烧结)加快原子的扩散速率,在1 600℃下保温15 min获得了纯相的铪钽碳粉末[17]。

本文合成了一种Ta4HfC5前驱体,分别对其化学稳定性、陶瓷产率、黏度等参数进行了表征,探究其前驱体浸渍裂解法(PIP)制备超高温陶瓷基复合材料应用的可行性。同时探究前驱体碳含量、陶瓷化煅烧温度和保温时间等因素对Ta4HfC5陶瓷微结构的影响。

1 实验

1.1 材料合成

以铪酸酯和钽酸酯(均为本课题组合成)为原料,按照物质的量比Ta∶Hf=4∶1投料,经水解后,复配酚醛(PF)作为碳源,得到澄清的Ta4HfC5前驱体。前驱体样品室温避光储存3个月后重测黏度。

取Ta4HfC5前驱体于鼓风干燥箱中,升温至250℃,保温2 h,得到Ta4HfC5固化样品。

取Ta4HfC5固化样品于氩气气氛下,高温石墨炉中1 350~1 450℃煅烧1.5~3 h,得到Ta4HfC5纳米陶瓷粉体。

1.2 测试

前驱体的黏度测试:采用上海平轩科学仪器有限公司NDJ-79型号旋转黏度计,参照GJB1059.2—90于室温下进行测试。

XRD分析采用CuKα(λ=0.154 060 nm)辐射源,在日本理学D/max 2500 X射线衍射仪上进行测试,扫描角度范围为3°~100°,扫描速率为8°/min。

采用美国Thermal公司生产的IRIS IntrepidⅡ型电感耦合等离子光谱仪(ICP-OES)测试样品的Hf、Ta元素含量。C含量采用LECO CS844碳硫分析仪测试。采用日本Hitachi S4800型扫描电子显微镜进行表面微观形貌观察。采用JEOL JEM-2100F透射电镜在200 kV加速电压下观察样品。采用Malvern Mastersizer 3000型激光粒度仪对陶瓷粉末样品粒径进行测试。

2 结果与讨论

2.1 储存时间对前驱体黏度的影响

对前驱体样品的固体含量、陶瓷产率及储存3个月后的黏度数据进行检测。前驱体树脂初始黏度为100 mPa·s,固体含量为78.10wt%,液相陶瓷产率为33.82wt%;常温避光储存3个月后,溶液保持澄清透明,黏度102 mPa·s。可以看出,前驱体树脂具有黏度适中,高固体含量、高陶瓷产率、储存稳定性好的特点,满足浸渍用陶瓷基复合材料的加工窗口。

2.2 碳含量对陶瓷粉体的影响

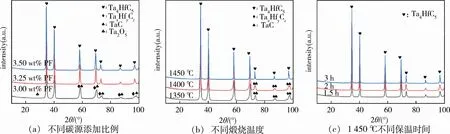

分别配制碳为PF含量3wt%、3.25wt%、3.5wt%(以PHT质量分数100%计算)的Ta4HfC5前驱体,经固化、1 450℃高温石墨炉裂解3 h后,进行XRD分析,结果见图1(a)。PF用量为3wt%时,陶瓷粉末由不定化学计量比的TaxHfyCz固溶体、TaC(PDF35-801)和少量的Ta2O5(PDF25-922)组成;PF用量为3.25wt%和3.5wt%时,XRD图显示为单一物相的衍射峰,证明均可获得纯相Ta4HfC5,由此推断3.25 wt%的PF可为该反应提供足量碳源。

图1 不同条件的陶瓷粉体XRD图Fig.1 XRD patterns of ceramic powders with diverse treatments

2.3 煅烧温度对陶瓷粉体的影响

将碳含量为3.25wt%PF的固化样品置于石墨炉中,氩气气氛下分别煅烧1 350、1 400、和1 450℃,保温3 h,获得的Ta4HfC5陶瓷粉体XRD图如图1(b)所示。温度1 350和1 400℃时,衍射峰具有展宽现象,为两个角度相近的峰,分别归属于TaxHfyCz和TaC。温度上升至1 450℃时,XRD图呈现Ta4HfC5单一晶相的衍射峰;表明1 450℃保温3 h后,可以得到纯相Ta4HfC5固溶体。

2.4 保温时间对陶瓷粉体的影响

将碳含量为3.25 wt%PF的固化样品于1 450℃分别保温1.5、2和3 h得到相应样品。通过XRD、ICP和SEM对不同保温时间的样品进行晶相组成、元素组成和微观形貌的表征。

由图1(c)可知,1~3 h保温时间均可以得到纯相的Ta4HfC5粉体,随保温时间延长,衍射峰逐渐变得尖锐;由Scherrer公式计算可得,保温1.5、2、3 h的晶粒尺寸分别为17、20、27 nm,呈逐渐增大趋势。

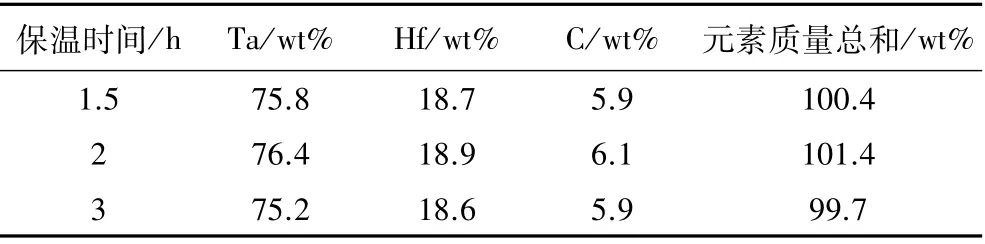

对不同保温时间得到的粉体进行元素分析,结果见表1。保温时间对陶瓷粉体的元素组成影响很小,不同温度下各元素含量几乎没有变化。考虑仪器误差的因素,元素质量加和结果表明该粉体的氧含量极低。

表1 陶瓷粉体元素分析结果Tab.1 Element analysis of ceram ic powder samp les

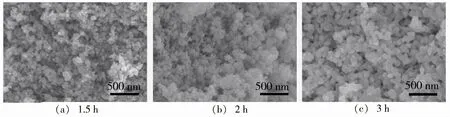

从图2可以看出,保温1.5 h时,粉体颗粒形状规整,呈现堆积状,熔接情况较少,且颗粒分布均匀,粒径25~50 nm;随着保温时间增加到2 h,粒径无明显增长,但开始有明显熔接团聚现象,团聚尺寸约为500 nm;保温时间为3 h,晶粒二次生长,粒径介于100~200 nm之间,形状变得不规则,熔接现象明显,大块团聚尺寸近1μm。

图2 1450℃不同保温时间的样品SEM图像Fig.2 SEM micrographs of samples calcinated at 1450℃with diverse soaking time

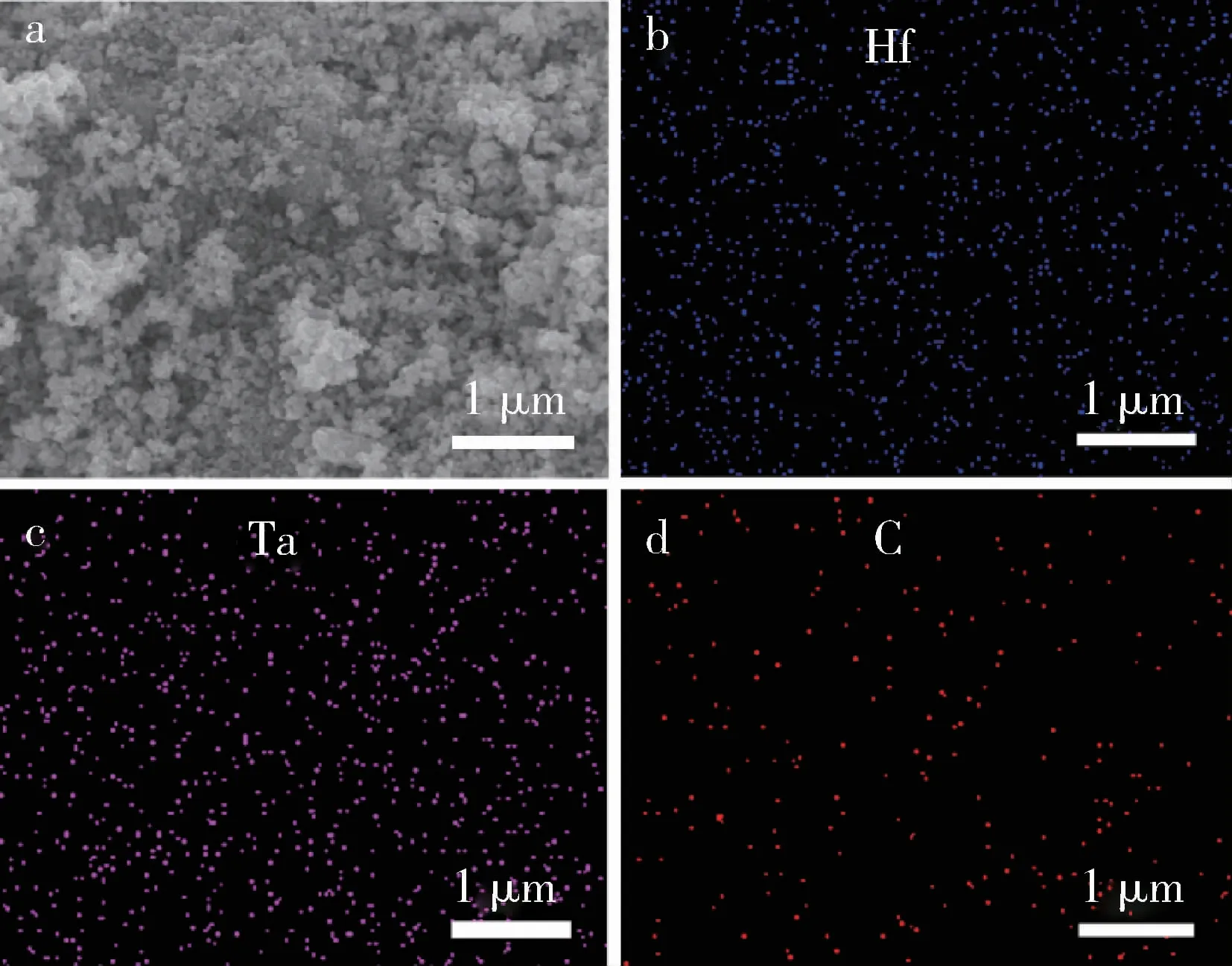

进一步对碳含量PF%=3.25 wt%,煅烧温度为1 450℃,保温时间为1.5 h的粉体样品进行元素分布情况探究,图3可以看出,Hf、Ta、C三种元素分布均匀,并未发生元素聚集的情况。

图3 样品1 450℃保温时间1.5 h的SEM图及元素分布图Fig.3 SEM image and elemental distribution of the sample calcinated for 1.5h at 1450℃

2.5 陶瓷粉体的粒度分析

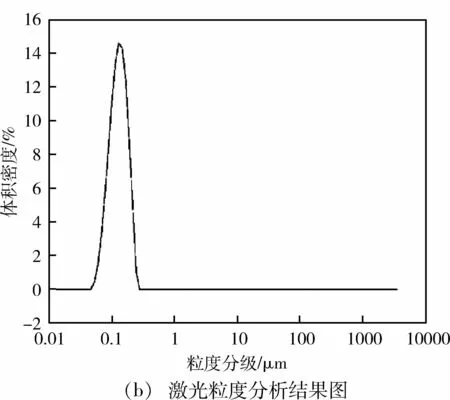

将碳含量为3.25wt%PF,煅烧温度为1 450℃,保温时间为1.5 h得到的粉体样品以乙醇为分散剂,进行TEM表征和激光粒度分析,从图4(a)可以看出,粉末样品粒径25~50 nm,同相应SEM图中数值相当,同时存在一定的团聚现象;进一步通过激光粒度分析表征粉体粒径,结果显示粉体粒径分布在100~200 nm范围[图4(b)],Dv(50)=136 nm,Dv(90)=202 nm,印证粉末样品为小颗粒团聚体。

图4 陶瓷粉末样品粒度分析Fig.4 Particle size analysis of ceramic powder samples

3 结论

(1)通过铪酸酯和钽酸酯共水解合成了Ta4HfC5陶瓷前驱体,该前驱体性质稳定,具有低黏度、高陶瓷产率的特点,适于浸渍用制备陶瓷基复合材料的制备。

(2)优选得到了最佳工艺条件:C含量(PF%=3.25 wt%)、制备陶瓷粉体的煅烧温度(1 450℃)和保温时间(1.5 h);得到的Ta4HfC5超纯超细粉体粒径为25~50 nm,平均粒径分布在100~200 nm之间,Dv(50)为136 nm,Dv(90)为202 nm。