中国汽车生产现状及钢材消费分析

□ 赵 佳 管志杰 肖邦国

一、中国汽车生产与进出口状况

1.中国汽车生产现状

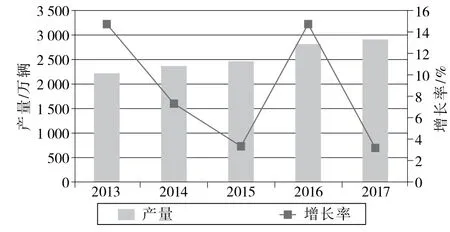

2017年,我国汽车生产量达2 901.5万辆,同比增长3.2%,产量创历史新高,连续9年蝉联全球第一。

2013—2017年我国汽车产量和增长情况详见图1。

图1 2013—2017年我国汽车产量和增长情况

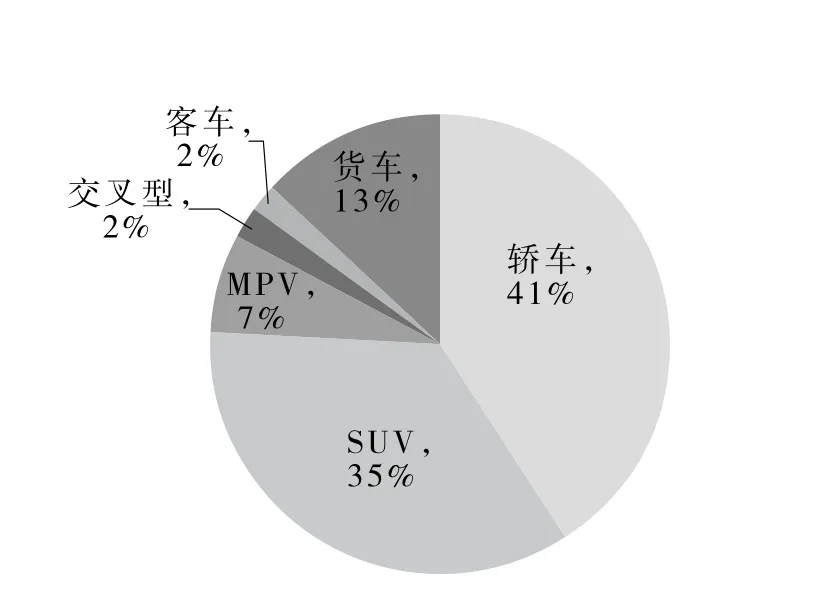

2017年,乘用车产销增速明显减缓,是2008年以来最低的年度增长水平,全年乘用车产量2 480.7万辆,同比增长1.6%,占汽车产量的85.5%。其中,轿车产量为1 193.8万辆,同比下降1.4%;SUV产量为1 028.7万辆,同比增长12.4%;MPV产量为205.2万辆,同比下降17.6%;交叉型乘用车产量为53万辆,同比下降20.4%。

2017年,商用车在货车产量增长的拉动下,产量增速明显高于上年,产量再次回到400万辆以上的水平,达到420.9万辆,同比增长13.8%,增速高于上年5.8个百分点。分车型情况看,客车产量52.6万辆,同比下降3.8%;货车产量368.3万辆,同比增长16.9%,其中重型货车产量达115万辆,创历史新高,这也是继2010年首次突破100万辆后,再次超过100万辆。[1]

2013—2017年我国汽车分车型生产情况见图2,2017年我国汽车分车型产量占比见图3。

图2 2013—2017年我国汽车分车型产量

图3 2017年我国汽车分车型产量占比

2.汽车进出口现状

2017年,汽车整车进口结束了2015年以来的连续下降趋势,呈较快增长,进口总量超过120万辆,仅次于2014年,为历史次高值。2017年,汽车整车累计进口124.68万辆,同比增长15.77%;进口金额510.3亿美元,同比增长13.54%。在汽车主要进口品种中,轿车和越野车进口量增长较快,小型客车增速略低。

2017年,汽车整车出口表现也明显好于上年,共出口106.38万辆,同比增长31.37%;出口金额140.57亿美元,同比增长23.05%。在汽车整车出口主要品种中,轿车出口增速比上年大幅提升,载货车出口结束上年下降趋势,呈一定增长,客车出口增速比上年有所减缓。[2]

3.2018年1—11月国内汽车生产状况

据中国汽车工业协会统计分析,2018年1—11月,国内汽车产量2 532.5万辆,同比下降2.6%。其中,乘用车产量2 147.4万辆,同比下降3.4%;商用车产量385.1万辆,同比增长2%[3]。

4.“十三五”和“十四五”期间我国汽车工业的发展趋势

汽车行业属于市场导向的消费性行业,其景气程度受宏观经济环境及居民消费水平的影响。“十三五”和“十四五”期间,我国经济仍将处于稳定增长阶段,随着中国城镇化进程推进,居民收入增加,城乡道路不断完善,以及目前仍然较低的人均汽车保有量,汽车消费市场仍将稳定增长。预计2020年将达到3 000万辆左右,2025年将达到3 500万辆左右。

汽车轻量化是技术创新的主要目标。“十三五”期间,我国把汽车行业的技术创新放在非常重要的位置,以使我国能够追赶上全球汽车业新一轮的节能减排技术变革潮流。2020年我国汽车轻量化减重指标是以2005年目标车为基数,减重20%左右。《汽车产业中长期发展规划》提出,到2020年,乘用车新车平均百公里燃料消耗量5L、怠速启停等节能技术应用率超过50%;到2025年,乘用车新车平均燃料消耗量比2020年降低20%,怠速启停等节能技术实现普遍应用。

新能源汽车是行业发展的主要方向。为了实现我国向世界提出的节能减排目标,未来5年我国仍将投入超过千亿元的资金,全部用于扶持新能源汽车生产。随着“十三五”新能源汽车战略规划的制定实施,到2020年,新能源汽车年产销量将达到200万辆;到2025年,新能源汽车将占汽车产销量的20%以上。

二、中国汽车工业用钢材现状概述

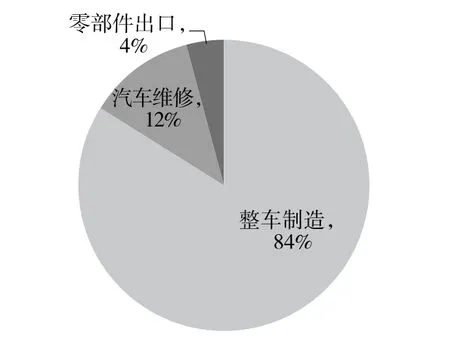

1.汽车用钢材品种构成

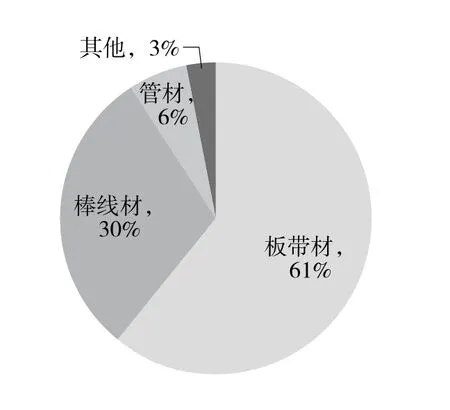

汽车用钢包括整车制造、汽车维修及汽车零部件出口共3部分。2017年,国内汽车工业用钢消费量5 700万吨,其中,整车制造4 800万吨,占84.2%;汽车维修700万吨,占12.3%;汽车零部件出口200万吨,占3.5%。按照品种划分,消费板带材3 500万吨,占61.4%;优特钢棒线材1 700万吨,占29.8%;管材350万吨,占6%;其他150万吨,占3%,具体见图4、图5。

图4 2017年汽车钢材消费情况

图5 2017年汽车用钢分品种消费情况

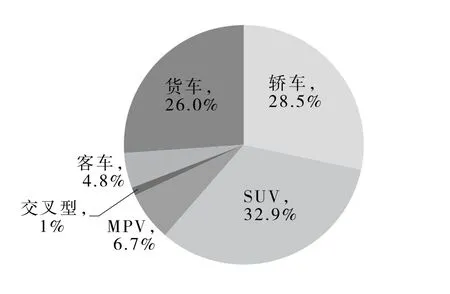

2017年整车制造消费钢材4 800万吨,其中,轿车制造消费1 370万吨,占28.5%;SUV制造消费1 580万吨,占32.9%;MPV制造消费320万吨,占6.7%;交叉型制造消费50万吨,占1%;客车制造消费230万吨,占4.8%;货车制造消费1 250万吨,占26%,具体见图6。

图6 2017年整车制造分车型钢材消费比例

2017年整车制造分品种钢材消费中,板带材3 200万吨,占66.7%;优特钢棒线材1 300万吨,占27.1%;管材200万吨,占4.2%;其他100万吨,占2.1%,具体见图7。

图7 整车制造分品种钢材消费比例

2.汽车用钢材的发展趋势

(1)高强度钢消费量将持续增长

提高钢材的强度,既可以提高汽车的安全性,又可以降低钢材单耗,从而达到节能环保的效果。目前,我国货车和客车大梁板实际应用强度大部分为510~600MPa,少部分达到700MPa,为提高货车的载重量同时不增加车身自重及提高客车的安全性,货车和客车大梁板的强度将提高到600~750MPa;部分引进轿车采用与国外同步上市的新车型,所用冷轧板最高强度达1 800MPa、镀锌板最高强度达1 000MPa,目前国产板材最高强度可以达到1 800MPa,与国际水平保持一致。线材用于制造高强螺栓,强度为1 000~1 200MPa,主要钢种为冷镦钢,大部分产品可以国产化,但是存在高端供应量不足、质量不稳定等问题。

(2)消费的钢材规格呈减小(薄)趋势

在保证安全的前提下,适当减小(薄)钢材规格可以降低车重、减少能耗。适当减小钢材规格的品种主要为板材,如日本和韩国的轿车部分钢板提高了强度后,厚度规格从0.8 mm降至0.65~0.7 mm。

(3)对钢材综合质量水平要求提高

目前,汽车主要部件(如发动机、变速箱、转向器、车桥等)使用性能的提高,以及制造技术的改进,对钢材提出了更多的综合性能要求,如发动机曲轴、连杆用棒材内外质量检验要求提高,必须经过多道次探伤,并经过扒皮加工,做到100%无缺陷;部分车型的齿轮和十字节毛坯加工,用冷挤压工艺代替热锻,对钢材不仅有窄淬透带要求,还调整了硬度要求;重型货车采用引进技术制造的大扭矩变速器,对齿轮钢的要求与轿车相当,增加了窄淬透带的要求,氧含量要达到0.001 5%、内部夹杂和晶粒度等要求都有所提高。

(4)对钢材的尺寸精度要求提高

许多零件加工采用连续、高效的加工设备,对使用钢材的尺寸精度要求有较大提高,使一些棒材交货状态从较粗糙的热轧改为精度很高的扒皮材及银亮材。

三、我国汽车工业消费棒材现状和发展趋势

1.2017年我国汽车工业消费棒材量

2017年,我国汽车用钢共消费棒材约1 350万吨,占消费全部钢材的23.7%。其中,整车制造消费棒材850万吨,占63%;汽车维修消费棒材340万吨,占25.2%;出口零部件消费棒材160万吨,占11.8%;见图8。

图8 2017年汽车消费棒材情况

整车制造使用的棒材用于制造汽车的各种零部件,包括发动机、变速器、传动轴、车桥、转向器、制动器等;汽车维修使用的棒材主要为一些易损消耗零部件和事故损坏零部件,主要为离合器、制动器、减震器等较小的零部件,也包括变速器、发动机、车桥等主要部件;出口零部件主要为变速器、车桥和转向器等[4]。

2.2017年我国汽车工业消费棒材分析

2017年汽车工业消费棒材的1 350万吨中,主要为优质碳素结构钢、合金结构钢和轴承钢。

(1)分车型棒材消费分析

2017年,整车制造共消费棒材850万吨。从分车型消费数据可以看出,乘用车消费的棒材数量最大,约占棒材消费量的55%,货车和客车合占棒材消费量的45%左右。目前,我国汽车使用的棒材大部分可以实现国产化,但是部分重型货车及轿车使用的高端齿轮钢、轿车使用的弹簧钢和轴承钢、部分车型使用的冷镦钢等仍需少量进口。

(2)分钢种棒材消费分析

2017年,整车制造消耗棒材以合金结构钢、优质碳素结构钢为主。合结钢特别是齿轮钢,是汽车用棒材中用量最大的品种,也是质量要求最高的品种之一。齿轮钢是汽车用棒材的代表钢种。

齿轮钢可用于制造汽车的各种主要部件,如变速器、车桥、传动轴、转向器及其他需要传动力矩或转动的部件,这些部件中的齿轮既要承受巨大的力矩,还要高速运转,因此,既要求齿轮内部有较高的强度,又要求表面有较高的硬度,以保证耐磨。为了满足要求,齿轮钢的各项质量性能参数的指标都较高,还附加有独特的窄淬透带要求;有的齿轮加工时,采用冷挤压工艺生产齿坯,对钢材还增加了变形要求,这些使其成为合结钢中特殊的钢类。

目前,国内汽车用齿轮钢的国产化率在95%以上,其中部分重型货车大规格(直径大于200mm)、高性能(含窄淬透带要求)的齿轮钢依靠进口;合资轿车生产企业生产的主要车型所用高端齿轮钢部分依靠进口。目前,国内轿车齿轮钢生产企业主要为中信泰富特钢集团、宝钢特钢有限公司、抚顺特殊钢股份有限公司、莱芜钢铁集团有限公司、河钢集团石钢公司等。

齿轮在工作时,长期受到变载荷的冲击力、接触应力、脉动弯曲应力及摩擦力等多种应力的作用,还受到加工精度、装配精度、外来硬质点的研磨等多种因素的影响,是极易损坏的零件,因此要求齿轮钢具有较高的强韧性、疲劳强度和耐磨性。为了生产出优质齿轮钢,一方面要求钢厂为用户提供淬透性稳定且适应用户工艺要求的齿轮钢产品;另一方面,齿轮厂也要通过优化现有工艺,引进新工艺来提高齿轮的质量[5]。

目前,日本钢铁企业生产汽车用齿轮钢的工艺流程主要为:大吨位超高功率电炉(不小于70t)—真空脱气—保护浇注(部分为大于350mm大方坯,部分为大钢锭)—初轧开坯—中间坯检查—热轧材—精整(热处理)—成品。

目前,欧洲钢铁企业生产汽车用齿轮钢的工艺流程主要为:大吨位转炉(不小于100t)—真空脱气—保护浇注(大部分为大于240mm连铸坯)—钢坯检查—热轧材—精整(热处理)—成品。

采用转炉—精炼—连铸—连轧工艺生产齿轮钢与采用电炉—精炼—钢锭—开坯—连轧工艺生产齿轮钢,都可以满足产品质量要求,但是高档齿轮钢(如重型货车和轿车用)对氧含量要求较高(不大于0.001 5%),用转炉难以控制,必须用电炉冶炼。产品质量控制的关健环节是炼钢、精炼、连铸工序。采用转炉—精炼—连铸—连轧工艺生产工艺是现代齿轮钢工艺的发展方向之一,但是轿车用齿轮钢还应采用电炉—精炼—连铸—连轧工艺生产。

与日本、德国、美国生产的齿轮钢相比,我国齿轮钢存在的主要问题是:钢的牌号未形成系列化,产品标准落后;钢的淬透性带较宽,国外钢的淬透性带已经达到4HRC,而中国为6~8HRC,并且不够稳定;钢的纯净度较低,从日本、德国、奥地利等国进口的齿轮钢,其氧含量波动在0.000 7%~0.001 8%,而中国在0.001 5%~0.002 5%,并且非金属夹杂物弥散程度不够,分布不均,大颗粒夹杂物较多;晶粒度要求不同,中国齿轮钢晶粒度级别一般要求5~8级,而日本特别强调渗碳齿轮钢的晶粒度应不粗于6级;日本开发了低硅抗晶界氧化渗碳钢系列,可使晶界氧化层降低到不大于5μm,而SCM420H等Cr-Mo钢为15~20μm;平均使用寿命短,单位产品能耗大,劳动生产率低[6]。

国内外齿轮钢质量比较见表1。

表1 国内外齿轮钢质量对比

国内齿轮钢生产存在的问题,也同样出现在其他汽车用棒材钢种上,如优质碳结钢、轴承钢、冷镦钢和弹簧钢等。因此,未来应全面提升我国汽车用棒材生产的装备水平,优化工艺路线,在此基础上注重提高汽车用棒材的生产技术水平和质量管理水平,才能真正解决我国汽车用棒材的质量问题。

四、我国汽车工业消费板材现状和发展趋势

1.2017年我国汽车工业消费板材量

2017年,我国汽车用钢共消费板材约3 500万吨,占消费全部钢材的61.4%。其中,整车制造消费板材3 200万吨,占91.4%;汽车维修消费板材280万吨,占8.0%;出口零部件消费板材20万吨,占0.6%。2017年我国汽车消费板材情况详见图9。

图9 2017年汽车消费板材情况

整车制造使用的板材用于制造汽车的各种零部件,包括车架、结构件、车桥、车身、油箱、排气管等;汽车维修使用的板材主要为一些易损消耗零部件和事故损坏零部件,主要为防撞梁、车门、发动机盖等零部件;出口零部件主要为车轮、车桥等。

2.2017年我国汽车工业消费板材分析

2017年,在汽车工业消费的3 500万吨板材中,主要为热镀锌板、冷轧薄板、中板、热轧薄板和电镀锌板等。

(1)分车型板材消费分析

2017年,整车制造共消费板材3 160万吨,按车型划分,SUV制造消费2 530万吨,占80.1%;商用车制造消费约630万吨,占19.9%。

从分车型消费数据可以看出,SUV制造消费的板材数量最大,其次是轿车制造。目前,我国汽车使用的板材大部分可以实现国产化,但是部分高端轿车使用面板需采用进口板材。

(2)分钢种板材消费分析

从分钢种消费数据可以看出,薄板特别是热镀锌板,是汽车用板材中用量最大的品种,也是质量要求最高的品种之一。

在汽车板中,冷轧板主要用于轿车制造,无论品种还是质量冷轧板都代表了汽车板的最高水平。能否为轿车批量供应各类冷轧板,已成为衡量钢铁厂综合技术水平的标志。

轿车用冷轧板带及镀锌板厚度范围为0.40~3.0mm。用量最多的冷轧板带厚度是0.80mm,其次是0.70mm。镀锌板用量最多的也是0.80mm和0.70mm厚度规格。轿车用冷轧板带的宽度范围为600~1 850mm,特别是宽度在1 000mm以下的规格繁多。这些规格的冷轧板带大都由汽车制造厂自设的剪机纵切面而成。因此,钢铁企业提供的板带宽度规格有相当部分不是最终需要的规格。粗略统计,宽度小于1 050mm的冷轧板带约占轿车总需求量的32.97%;宽度为1 050~1 250mm的冷轧板带约占轿车总需求量的34.8%;宽度为1 250~1 530mm的冷轧板带约占22.2%;宽度为1 530~1 850mm的冷轧板带约占10.03%。

客车用冷轧薄板在大型客车中主要用作蒙皮,在小型和微型客车中主要用于外覆盖件及加强板和梁等。客车分大型、中型、小型和微型4种车型,各车型用冷轧板带的单耗量相差很大,其规格厚度为0.40~3.20mm,用量最多的是1.00mm,其次是0.80mm。其中,大型客车用冷轧板带的厚度大部分为1.0~1.4mm;小型客车用冷轧板带用量比重最大的是0.80mm,其次为1.0mm;微型客车用冷轧板带用量最多的厚度规格集中在0.70mm、0.75mm和0.80mm。由此可见,客车用冷轧板带的厚度规格和轿车一样用量最多的是0.70~0.80mm[7]。○