基于平面线圈的油液磨粒监测传感器设计∗

郭翠娟,马雪皓,荣 锋,徐 伟

(1.天津工业大学电子与信息工程学院,天津300387;2.天津市光电检测技术与系统重点实验室,天津300387)

润滑油中的磨粒大小和含量是衡量旋转机械磨损状态的重要指标[1]。因为转子的制造工艺和制造材料决定了产生磨粒既有铁磁性颗粒也有非铁磁性颗粒,所以对磨粒的监测不仅需要测量磨粒的大小还要判断磨粒的极性。磨损微粒分析的监测技术主要有铁谱、光谱、电磁、颗粒计数及磁塞等,但多数属于实验室离线测量,不能快速、连续进行检测和及时反映机器运行状态[2]。基于电感式传感器的油液磨粒在线监测技术不仅具有较高的可靠性,而且能判断磨粒极性不受气泡等环境干扰,成为未来油液磨粒在线监测技术的发展方向之一[3]。

基于微流体技术的磨粒传感器和螺线管缠绕式传感器是电感式磨粒监测传感器最重要的两种模型。微流体磨粒传感器的油液管道直径仅有300 μm,可以分辨 50 μm 铁磨粒和 75 μm 铜磨粒[4],显著提高了线圈探测最小磨粒的能力。但是过小的管道限制了油液的流量以及忽视了大磨粒的堵塞问题。螺线管式的磨粒传感器一般采用毫米甚至厘米级的管道,管道直径越大,传感器检测小磨粒的能力越弱。而且螺线管传感器的线圈中部范围为非均匀场,且呈非线性变化[5]。虽然改变传感器线圈的绕线方式可以提高传感器的精度,降低系统噪声和减小误差,但是在提高磁场均匀性,降低磨粒运动误差方面仍存在缺陷[6-7]。

电感式磨粒监测传感器的基本原理是传感器线圈产生磁场,磨粒穿过磁场时改变磁场分布和磁感应强度,从而改变线圈的阻抗和电感等特性[8]。无论是微流体传感器还是螺线管型传感器,线圈在感应区的磁场均匀性较差,当同一磨粒通过油管横截面不同位置时引起的电感变化不同,进而导致检测错误[9-11]。为了提高线圈磁场均匀性,弥补磨粒流型变化带来的误差,本文设计了一种多线圈结构的在线磨粒监测传感器。通过仿真验证该传感器提高了感应区的磁场均匀性,同时通过实验测试该传感器在管径1 mm时可以测量和分辨100 μm铁磨粒和100 μm铜磨粒,降低了由于磨粒位置不同导致的电感测量误差,提高了测量的可靠性。

1 传感器设计

1.1 传感器监测原理

传感器的线圈通上交流电,将在线圈周围产生磁场。油液管道置于这一磁场中,油管中的金属磨粒进入磁场后,通过磁化效应和涡流效应改变磁场分布和磁通密度,从而影响线圈的电感变化[12]。影响磁化的主要因素是磁导率,磨粒磁导率越高磁化效应越强。影响涡流效应的主要因素是激励频率和磨粒尺寸,高频率和大尺寸磨粒产生强涡流效应。

铁磁性磨粒(如铁)由于磁导率较高,磁化作用远高于涡流作用。非铁磁性磨粒(如铜)磁导率较小,涡流效应对电感的变化起主导作用[13]。磁化效应增强了线圈产生的磁场,表现为线圈电感量增加,涡流效应在磨粒周围产生与原磁场相反的磁场,削弱了原磁场,表现为线圈电感量减小。电感变化量与粒子的体积成正比,变化的极性取决于粒子种类[14]。所以磨粒监测通常等效为传感器线圈电感特性和磁场强度的监测。

1.2 传感器结构

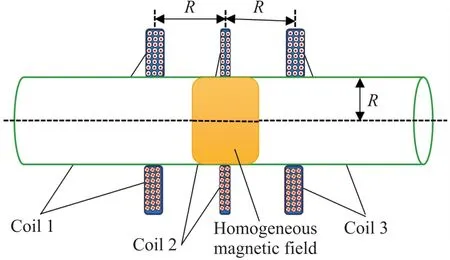

图1显示了所设计的多线圈组传感器的几何形状,三个线圈组等间距缠绕在油管上,相邻两个线圈间距大小等于油液管道半径。

三个线圈组安匝比为15/7/15,可以使线圈组中心较大部分区域磁场均匀[15]。每个线圈组由三层平面线圈构成,相比于单层平面线圈,它能增强线圈在中心点处的磁场强度[16]。三个线圈以串联方式工作。

图1 传感器的几何结构

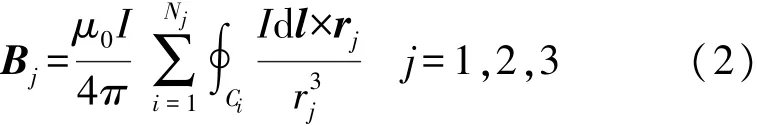

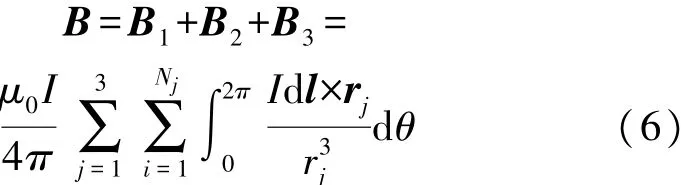

根据毕奥萨伐尔定律,通电线圈在轴线产生磁场强度

磁场源由三部分组成,在检测区间任意点p(x0,y0,z0)所产生的磁场强度

式中

r1=(x0-Rcosθ,y0-Rsinθ,z0-R) (3)

r2=(x0-Rcosθ,y0-Rsinθ,z0) (4)

r3=(x0-Rcosθ,y0-Rsinθ,z0+R) (5)

三个平行线圈在油管内部产生同向磁场叠加,

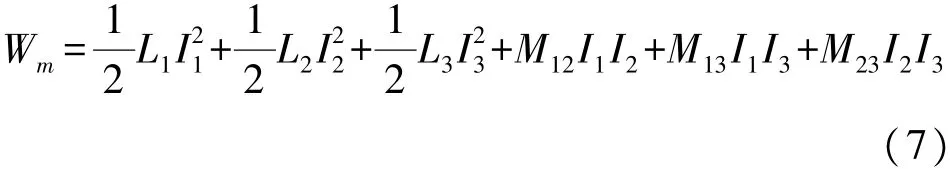

线圈产生的总磁能

线圈同向串联,所以 I0=I1=I2=I3

所以串联等效电感

2 仿真

2.1 电磁场分布

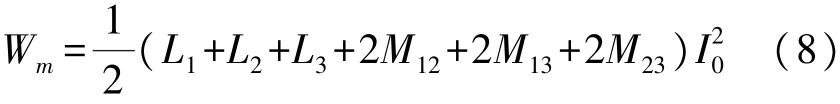

传感器模型使用Comsol有限元分析仿真,三个线圈组紧密绕制,所以用圆盘代替密绕线圈。由于润滑油的介电常数和空气接近且对于电磁场影响很小,所以仿真时以空气域填充油管区域。为了保证三个线圈串联工作,设置线圈激励源为电流源激励,激励电流100 mA。线圈半径0.5 mm。线圈在交流激励信号下轴向截面磁场分布如图2所示。

图2 线圈截面磁场分布

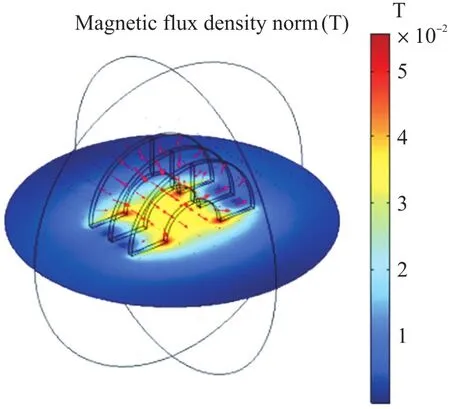

当粒度100 μm的铁粒子和铜粒子分别放在传感器几何中心时,传感器沿径向坐标轴截线的磁场分布如图3所示。

图3 铁磨粒和铜磨粒对磁场影响图

从图中可知,铁磨粒使周围磁场增强,铜磨粒使周围磁场减弱。图3(a)中在坐标中心的磁场强度发生突变,且低于无磨粒时的磁场强度。这是由于铁磨粒在兆赫兹下的透入深度不超过11 μm,当磨粒半径远大于透入深度时,根据电磁屏蔽的原理,磨粒内部磁场强度减弱。

2.2 传感器激励频率

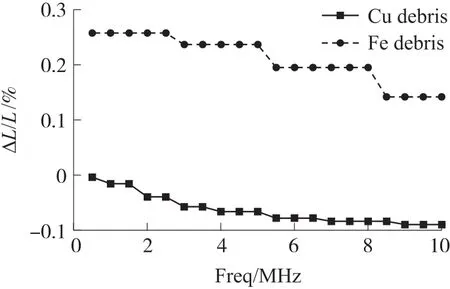

线圈的激励频率不但对于油液中磨粒的涡流效应和趋肤效应有影响,而且是决定线圈品质因数的关键参数。分别将粒度150 μm铁磨粒和铜磨粒放置在线圈中心位置,改变激励频率,测得线圈的电感变化率如图4所示。随着频率增加,铁磨粒对电感改变量减小,铜磨粒对电感改变量增加。适当提高激励频率能提高传感器对铜磨粒的检测能力。但是频率过高会使线圈品质因数下降,功耗增大。为了同时保持线圈灵敏度和高品质因数,后续分析中激励频率选择4 MHz。

图4 电感变化量与频率关系

2.3 磨粒粒度研究

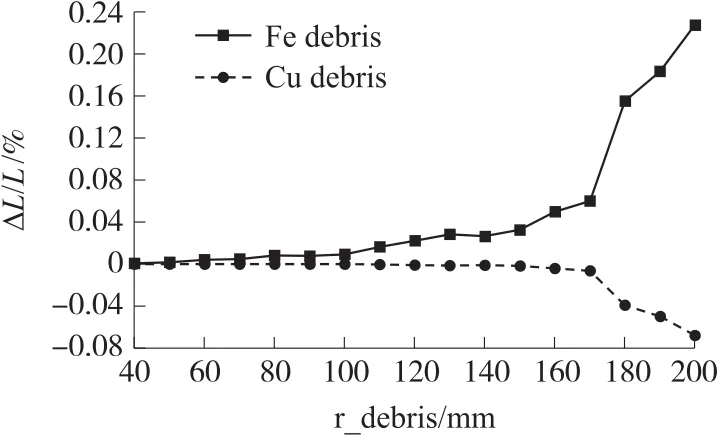

保持线圈激励源0.1 A~4 MHz,改变磨粒粒度大小,测量线圈电感变化率,得到电感随磨粒粒度大小变化关系如图5所示。从图中可以看出粒度越大,电感变化越明显,且传感器对粒度100 μm以上的铁磨粒和170 μm以上的铜磨粒有良好的响应。

图5 磨粒粒度和电感变化率关系

图6 磁通密度图

2.4 磨粒位置对传感器性能影响

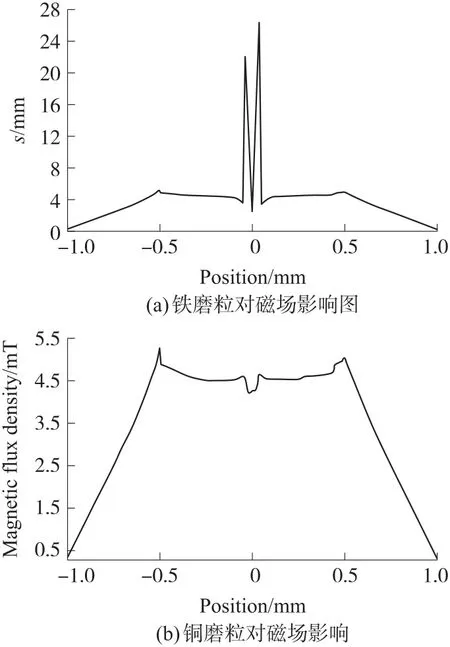

在激励信号下,线圈径向坐标轴截线和轴向坐标轴截线的磁通密度如图6所示。在管道径向-0.30 mm~0.30 mm范围和轴向-0.1 mm~0.1 mm磁场变化率低于1%,所以管道径向60%区域可视为均匀场。

为了研究磨粒位置与电感变化的关系,设置磨粒位置为全局变量,求解中增加参数扫描,扫描步进0.05 mm,测量同一磨粒在不同位置的电感变化。图7显示了磨粒在径向不同位置时电感的变化。150 μm铁磨粒在管道径向引起的电感变化率在0.030%~0.045%之间,150 μm铜磨粒在径向引起的电感变化为0.005%。

由图6径向磁通密度变化曲线可知,叠加磁场的场强在径向-0.23 mm和0.35 mm位置急剧变化,且变化率远高于其他位置。所以磨粒在这两点附近的电感变化率高于其他位置,造成较大的测量误差,且当磨粒在0.35 mm时达到最大误差24%。径向位置变化的平均电感变化率为0.039%,平均误差5%。

图7 径向位置电感变化

3 实验分析

3.1 传感器实测

首先采用0.07 mm漆包线在内直径1 mm,壁厚0.2 mm~0.3 mm的玻璃管手动绕制线圈。三个线圈的匝数为15/7/15,线圈中心间距0.75 mm,其中左右两个线圈宽约0.17 mm,厚度0.6 mm,中心线圈单层绕制,厚度0.5 mm。然后将不同粒度的磨粒分别放入直径0.3 mm的毛细玻璃管一端,并在电子显微镜下观察确保只有单个粒子存在。最后根据仿真结果,设置LCR仪(固纬,LCR8110G)的激励信号电压1 V,频率4 MHz,并将LCR仪探头和传感器连接,测量传感器电感值。测量示意图如图8所示。

3.2 实验结果

首先将粒度 75 μm、100 μm、150 μm 的铁磨粒或铜磨粒分别放置图8中的毛细玻璃管一端,然后使毛细玻璃管内的磨粒在传感器测量区的轴线上通过,记录电感的最大值作为实际测量值。为减小测量误差,每组实验测量5次求均值,测量结果如表1所示。

图8 传感器测量图

表1 传感器的电感变化量

从表中可以看出,75 μm的磨粒经过传感器时,LCR仪测量的电感变化为0,说明传感器不能检测低于75 μm的磨粒。100 μm以上的铁磨粒经过传感器时电感变化量为正,100 μm以上铜磨粒经过传感器时电感变化量为负。所以可以根据电感变化量的正负判别磨粒种类,根据变化率的大小判断粒子尺寸,变化率的绝对值越大,磨粒粒度越大。

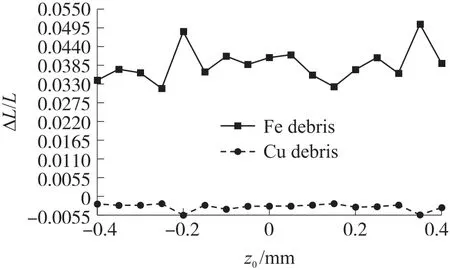

选择150 μm的铁磨粒和铜磨粒分别放置在毛细玻璃管内,通过改变毛细玻璃管位置测量磨粒位置不同时的电感变化。由仿真结果可知,传感器的磁场强度在油管中心轴线和管壁位置相差最大,实验测量磨粒在传感器中心轴线和管壁位置的电感变化如图9所示。

图9 电感变化与位置关系图

由图9可知,改进的磨粒监测传感器测量不同位置的同一铁磨粒时误差不超过6.25%,测量不同位置的铜磨粒时误差不超过1.84%。这和仿真的结果相一致。

4 结论

针对油管直径增大时磨粒传感器感应区不均匀导致较大误差的问题,设计了一种新型的磨粒监测传感器。建立了传感器的三维模型,通过有限元仿真,分析了传感器产生磁场的均匀性以及传感器测量磨粒的性能。通过实验证明了设计的磨粒传感器具有检测100 μm铁磨粒和100 μm铜磨粒的能力。仿真和实验结果表明,设计的管径1mm的传感器不仅能测量和分辨100μm磨粒,而且还提高了磨粒感应区磁场均匀性,降低了由于磨粒位置不同导致的测量误差。