短纤薄型热风法非织造材料梳理机工艺配置探讨*

1. 郑州纺机工程技术有限公司,河南 郑州 450000;2. 中原工学院河南省纺织服装产业协同创新中心,河南 郑州 450000

薄型热风法非织造材料具有蓬松柔软、回弹性好、渗透性好等优良特性,加之其生产流程短、生产中不使用任何化学添加剂,是理想、安全的卫生材料,常用作婴儿尿裤、妇女卫生巾、卫生护垫、成人尿裤、成人护理垫等卫生用品的覆面材料。如今,生活水平不断提高,人们对各类用即弃卫生护理用品的接受程度也越来越高,薄型热风法非织造材料的用量逐年增加,市场潜力巨大。

1 薄型热风法非织造材料的常用原料和成型机理

薄型热风法非织造材料常采用皮芯型双组分复合纤维如ES纤维,梳理成网后经热风加固形成。如图1所示,ES纤维的皮层为聚乙烯(PE)、芯层为聚丙烯/聚酯(PP/PET)[1],且皮层熔点低于芯层熔点。

图1 ES纤维横截面

热风加固为非接触式加固。当热风温度高于皮层熔点、低于芯层熔点时,皮层软化熔融呈黏流态,并在表面张力和毛细效应作用下向纤维相互接触点(即纤维交叉点)处流动,纤维黏结[2];芯层因熔点高而不发生熔融,在整个黏合过程中起支撑作用。图2反映了薄型热风法非织造材料中纤维的分布状态,纤维在自由状态下受热,“焊接”式的黏结形成于纤维交叉点处,故热风加固在赋予非织造材料一定强度的同时,不会破坏纤网的结构。

图2 薄型热风法非织造材料中的纤维分布状态

2 梳理工序的设备优化

梳理工序是薄型热风法非织造材料生产加工的关键,因为既要保证梳理效果好、纤维转移顺畅、飞花少、纤网面密度均匀稳定,又要保证生产速度较高。薄型热风法非织造材料的面密度都较小,以15~45 g/m2居多,故纤网的均匀度控制难度大,加之皮芯型双组分复合纤维自身的特性,实际生产中纤维的开清、梳理等难度较大。具体可通过优化气压棉箱、供棉匀整系统、罩板与漏底、出网装置、吹吸风系统等设备结构,正确选择梳理机针布,合理设计上机工艺等方法,有效提高薄型热风法非织造材料的产品质量。

2.1 气压棉箱

气压棉箱是梳理机与开清设备连接的桥梁,安装在梳理机的尾部,主要由上棉箱、给棉罗拉和给棉板、开松打手及下棉箱组成。经过开清设备开松﹑除杂、混合后的纤维,在风力的作用下被送入上棉箱,再由给棉罗拉和给棉板握持,经开松打手进一步开松后,送入下棉箱,最后由下棉箱将纵横向分布比较均匀的筵棉层输送至梳理机。

筵棉层的均匀度和洁净度是梳理机成网质量的关键。为此,针对气压棉箱进行了优化设计:采用新型结构的梳针板,使相邻梳针的间隙更小、更均匀;给棉板表面采用特殊的涂层材料;采用组合式给棉板结构,给棉罗拉与给棉板的隔距调整方便;上下棉箱内部与纤维接触的部分大量采用铝合金、不锈钢和工程塑料;给棉罗拉和开松打手两端与机架墙板间采用特殊的密封结构;上下棉箱排出的气流直接回滤尘系统进行过滤净化,不再循环利用;等等。这些措施使得气压棉箱排风更顺畅,静电也不再产生,纤维转移更顺利,上下棉箱中纤维在幅宽方向上分布均匀稳定,避免了疵点的产生。

2.2 供棉匀整系统

设计了四位一体的供棉匀整系统(图3)。四位一体是指可在线检测四个部位,自动调整棉箱压力及给棉罗拉速度,实现对纤网均匀度的控制。四个检测部位分别是末道供棉开棉机给棉罗拉→气压棉箱上棉箱,气压棉箱上棉箱→气压棉箱下棉箱,筵棉面密度检测系统(皮带秤、托盘秤、X射线或其他称重与测厚装置)→梳理机给棉罗拉,梳理机给棉罗拉→测厚仪。其中,筵棉面密度检测系统采用开环控制模式,其余皆采用PID闭环控制模式,通过对P(比例系数)、I(积分时间)、D(微分时间)等参数的优化调整,使后道工序的检测结果能及时反馈到前道工序,自动调整棉箱压力及给棉罗拉速度,确保最终产品的质量CV值≤2.5%。

图3 四位一体的供棉匀整系统示意

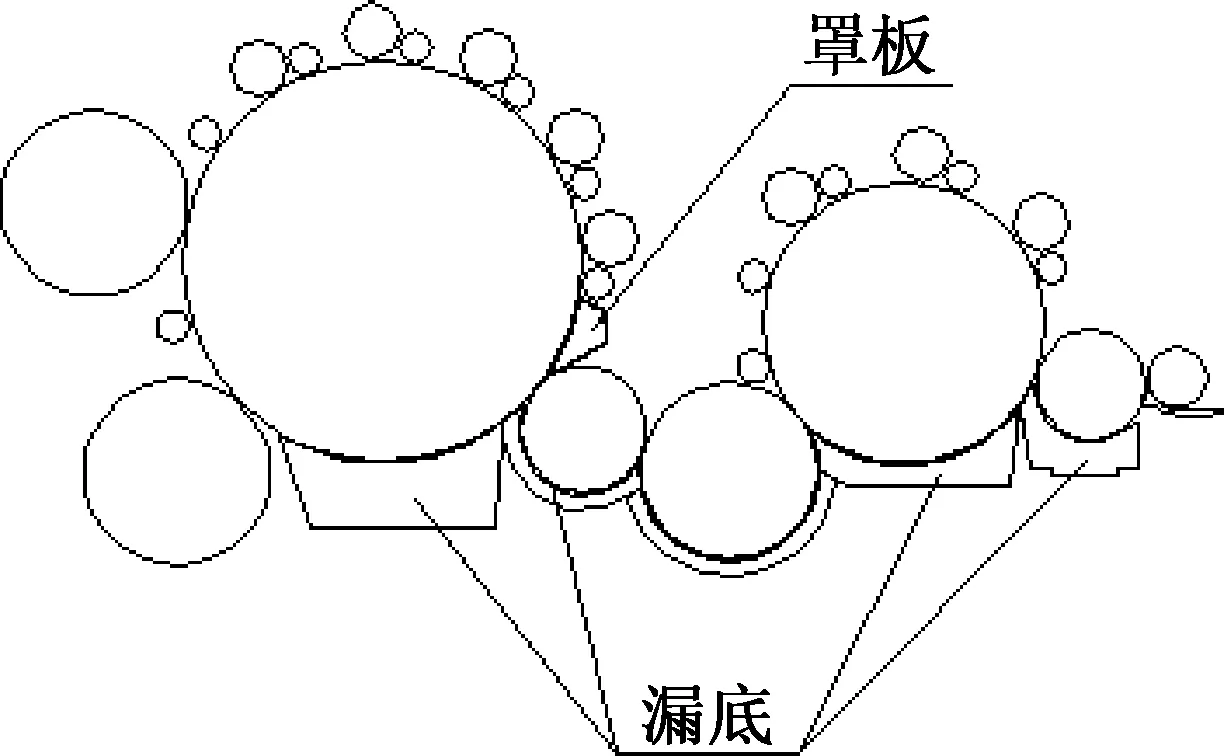

2.3 罩板与漏底

优化罩板与漏底的设计。梳理机的锡林周围,以及锡林、转移辊、刺辊等机件底部都配置有罩板、漏底,如图4所示,隔距一般为3.00~5.00 mm。罩板圆心与辊子圆心不完全重合,以形成“进口隔距大、出口隔距小”的楔形通道,利于引导高速旋转的辊子的覆面层气流,避免破坏辊子表面的纤维状态。罩板与漏底的材料选择专用的克虏伯冷轧钢板,其加工精度高,刚性好,刃口直线度和圆弧面轮廓度均在0.5 m以下;采用专用工装进行装配,确保在幅宽方向上罩板、漏底与辊子隔距匀一致,避免紊流的产生,减少墙板花和飞花出现的几率。另外,在梳理过程中,由于摩擦产生的热量会使少量的纤维皮层软化甚至熔化而黏附在罩板与漏底等机件的内表面,长时间会破坏内表面精度,影响纤网质量,形成大量的疵点。因此,为便于用户清理,要求罩板与漏底表面光滑耐磨,质轻,易于拆卸和安装定位,并分别在梳理机外面和底部配套吊装装置和拆漏底小车装置,以降低现场操作的难度和工作量。

图4 罩板和漏底常见配置示意

2.4 出网装置

薄型热风法非织造材料产品面密度以15~45 g/m2居多,故梳理机输出的纤网轻且蓬松,不能严密贴覆在输送帘表面,易受到高速运转的输送帘与空气摩擦产生的静电和气流的影响,出现翻边、打皱、牵伸过大等现象,影响纤网强力和产品品质。因此,为满足高速生产的需要,采取的措施主要包括:

(1) 配置纤网防翻边、防起皱装置。该装置为镜面不锈钢材料制成的船形结构,安装在输送帘运动方向突变处上方幅宽两侧,其与输送帘之间的距离可根据纤网的厚度进行调整。

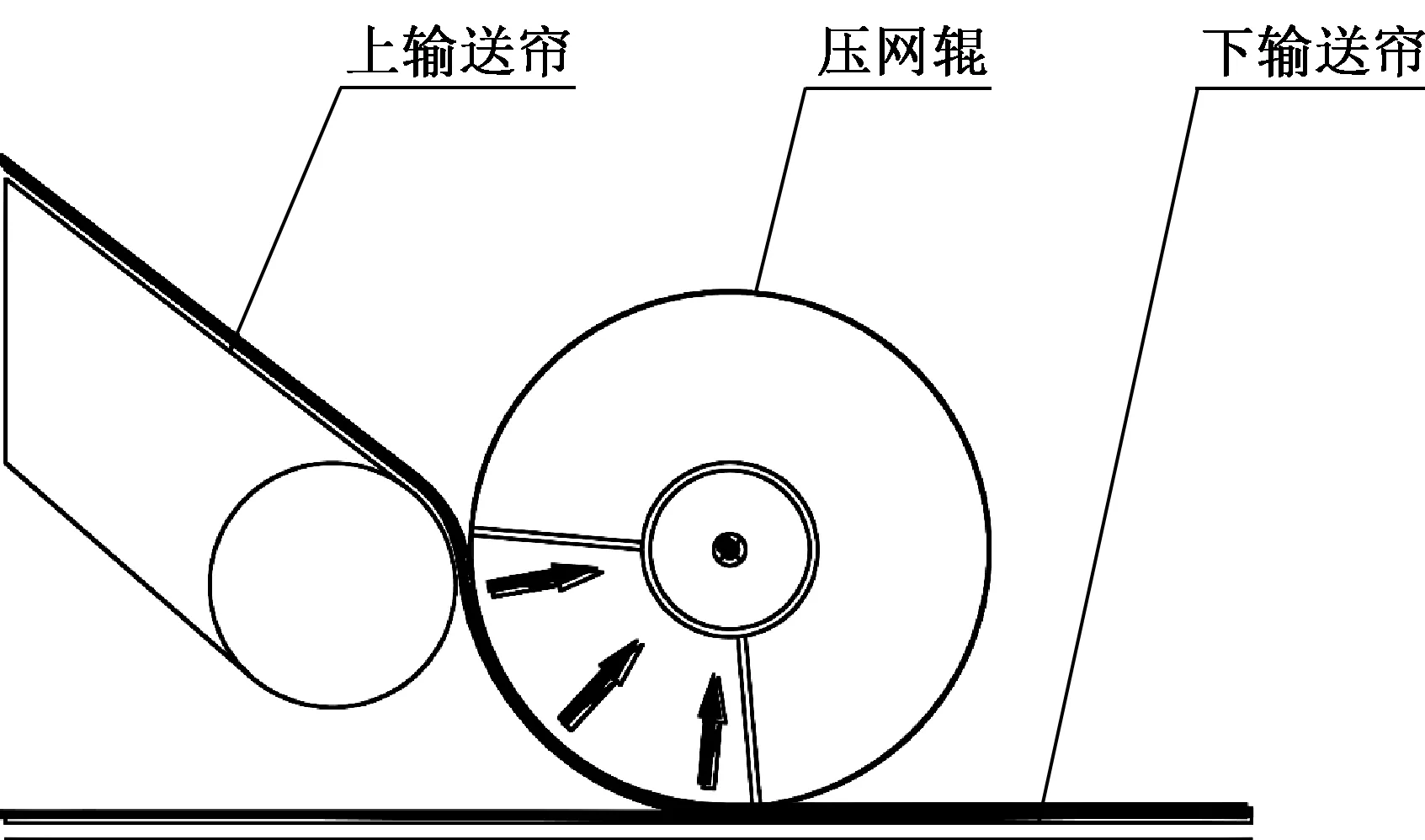

(2) 配置负压抽吸压网辊。该压网辊安装在如图5所示的上下两条输送帘合网处,利用负压将上输送帘上的纤网吸附到表面,并一起旋转,最后及时脱落并与下输送帘上的纤网合并,避免“上输送帘回带纤网,下输送帘过度拉伸纤网”问题的出现,不损伤凝聚后纤网的强力。该压网辊的外层使用大直径沉积式镍网,刚性好、质量轻、表面光滑不挂花;中心为铝管,表面开长圆孔。外层镍网做回转运动,中心铝管固定于机架上。负压气流从镍网表面吸入,经过铝管表面的长圆孔后由铝管两端排出。此外,为保证整个幅宽方向纤网的吸附与脱落,需采用大风量、低风压的抽吸风机。

(3) 可选配带负压抽吸功能的透气输送帘,确保纤网在整个输送过程中紧紧贴覆在输送帘表面,避免出现翻边、打皱等现象。

图5 负压抽吸压网辊示意

2.5 吹吸风系统

为使梳理机梳理区洁净,不产生疵点,并能长时间正常运转,需配置吹吸风系统,以及时带走飞花和短绒,保证机器内部气流平衡。其中:

吹风系统的设计要保证胸锡林、转移辊、主锡林及主锡林工作辊、剥取辊两端面与对应墙板的缝隙内为正压,同时确保缝隙和气流分布均匀,压力适中稳定,不会出现虹吸等现象。吹风系统进风口配置多层滤网,以免设备周围的短绒和粉尘进入机器内部,造成二次污染。采取就近配置的原则,在需要吹风的位置配置小型离心风机。

吸风系统通过分区密封、狭缝抽吸、匀风匀压等措施处理飞花和短绒,并在胸锡林第一工作辊上方、主锡林第一工作辊和转移辊上方、主锡林第五工作辊及上道夫上方共三个位置进行抽吸。吸风口开口尺寸为远端大、近端小,以免出现吸风短路的现象。吸风系统可为高速出网时的网面质量提供保障,并优化现场工作环境,减少停机清理次数。

一般情况下,梳理区应保持较低的负压状态,避免飞花和短绒污染现场工作环境,因此,吸风量应适当大于吹风量。

2.6 针布选型

纤维梳理工作主要由预梳理系统(胸锡林及工作辊、剥取辊)和主梳理系统(主锡林及工作辊、剥取辊)完成。锡林是梳理系统的核心,锡林、工作辊和剥取辊组成一个梳理单元。梳理单元的速度配置为V锡林>V剥取辊>V工作辊。梳理机针布的品质与选型是纤维梳理的关键。

一般认为,梳理机针布选型以锡林针布选型为核心,再根据各机件的工作原理,选择工作辊、剥取辊、转移辊、道夫、凝聚辊等的针布[3]。

预梳理系统是对开松混合好的纤维束进行梳理,目的是为主梳理系统做准备。由于喂入的纤维层较厚、纤维束较紊乱,故应选择梳理力较大的针布对纤维进行梳理。可选用自锁针布或高强度L型针布,胸锡林针齿高度一般为3.50~5.00 mm,工作辊针齿高度一般为4.50~5.00 mm,剥取辊针齿高度一般为4.00~5.00 mm。考虑到预梳理系统还有开松作用,针布密度不宜太大,以100~300齿/英寸2即100~300齿/(6.45 cm2)为宜。薄型热风法非织造材料生产中多采用长度较长、摩擦因数较高的ES纤维,为保证工作辊针齿对纤维的控制力大于胸锡林针齿对纤维的控制力,胸锡林的工作角一般为75°~80°,工作辊的工作角一般为50°~65°(小于胸锡林的工作角),剥取辊的工作角一般为60°~75°。

主梳理系统的梳理单元较预梳理系统多,其作用是对预梳理系统输出的纤维进行充分的梳理,并进一步混合。经预梳理系统作用后,纤维层变薄,纤维束变小,故要求主梳理系统各梳理机件的针布密度大、穿刺性能好、对纤维的控制能力强。一般主锡林针布密度可控制在500齿/英寸2即500齿/(6.45 cm2)左右,针齿高度可选择3.20、2.80及2.50 mm;主梳剥取辊的针齿高度与预梳剥取辊的针齿高度差别不大,但针布密度要高于预梳剥取辊的针布密度。另外,主锡林工作角为70°~80°,工作辊和剥取辊的工作角度一般在40°。

道夫对纤维有凝聚和梳理的作用。道夫的转移能力除了与锡林道夫间距、道夫速度等有关外,还与道夫上针布对纤维的控制能力、容纳能力等有关。道夫针布针齿高度一般在2.20 mm以上,工作角选用50°~60°,这有利于锡林道夫间气流排出,提高纤网均匀度。

凝聚辊的作用是杂乱纤维,减少纤维的定向排列。在纤网转移过程中,凝聚辊针布应对纤网有较强的握持控制力和更大的容纤量。因此,凝聚辊针布针齿高度一般在2.50 mm以上,工作角一般选用50°~55°。

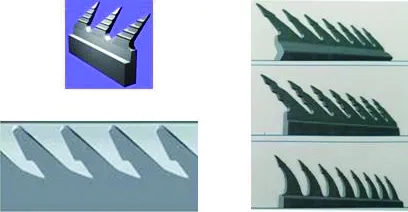

针布选型时除了考虑工作角、针齿高度、针布密度等常规参数外,还可选择一些特殊齿形的针布(图6),如带横纹的针布(即在针齿斜侧面增加2~4根横纹)或鹰嘴形针布等,以满足对纤维更大控制力的要求,减少飞花或提高转移率。

图6 常用特殊齿形针布示意

3 梳理机上机工艺配置

梳理机上机工艺参数主要包括隔距、工作速度等,它们对输出纤网及最终产品的质量有直接影响。薄型热风法非织造材料生产中,纤网面密度小,对棉结、清晰度、均匀性等要求较高,故对梳理机上机工艺配置要求也较高。

3.1 隔距

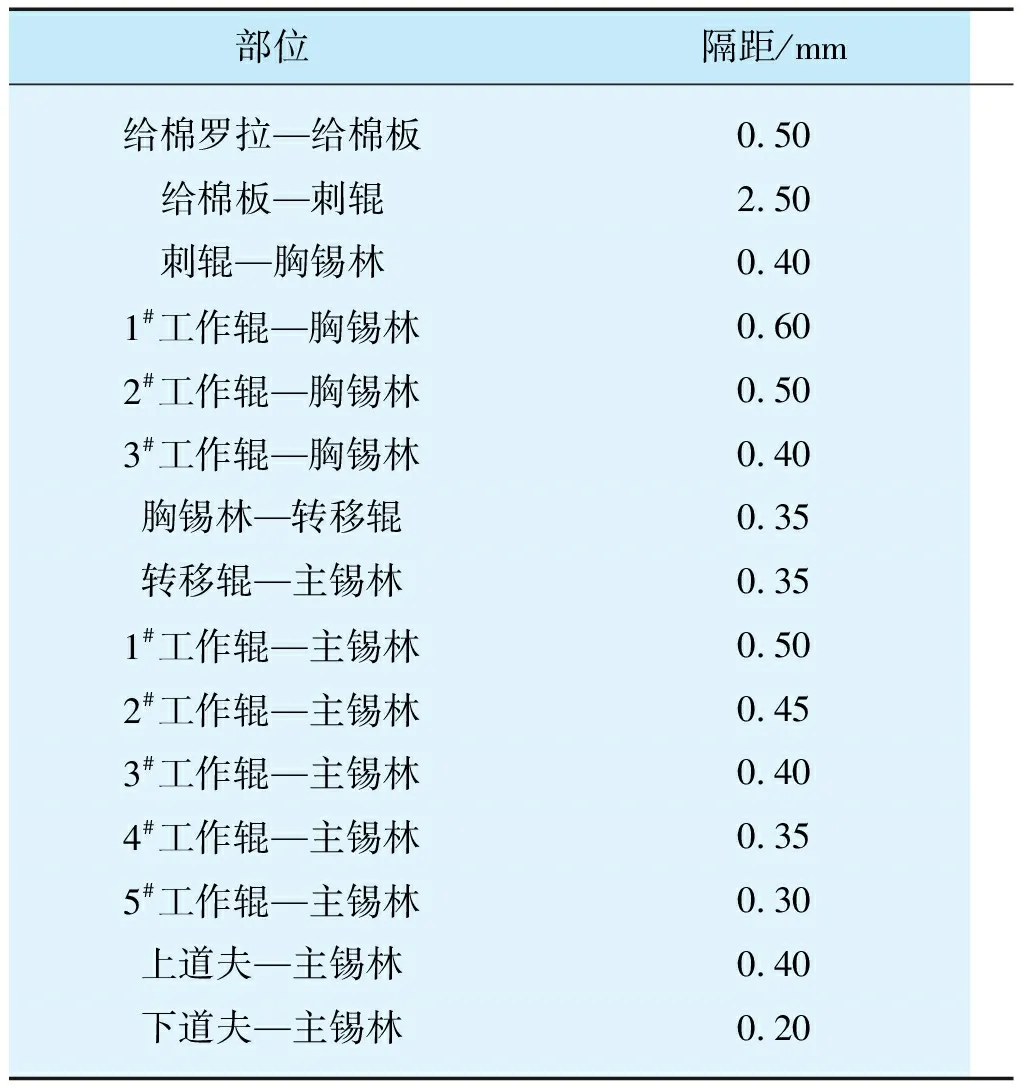

隔距是指梳理机各机件之间的距离。薄型热风法非织造材料生产中,梳理机主要隔距宜偏紧掌握,且横向(即幅宽方向)隔距差异小。以生产面密度为28 g/m2的卫生用薄型热风法非织造材料为例,梳理机主要机件间隔距可参照表1进行设置。

表1 梳理机主要隔距设置

3.2 工作速度

以生产面密度为28 g/m2的卫生用薄型热风法非织造材料为例,梳理机各机件工作速度可参照表2进行设置。

表2 梳理机各机件工作速度设置

4 产品性能

以生产20、26、45 g/m2三种规格的个人卫生护理用面层薄型热风法非织造材料为例,设置梳理机出网速度为100 m/min、卷绕机卷绕速度为110 m/min,通过优化设备结构,正确选择梳理机针布,合理设计上机工艺,发现制成的非织造材料在外观及内在质量方面均达到了较高要求。其中,外观质量:

(1) 布面平整,无云斑、无棉结,纤网在输送过程中无翻边、打皱和飘网等现象,产品性能优良;

(2) 布面无明显折皱,不起毛,无油污、斑渍、异物、深色点状物等;

(3) 每平方米棉结白点(尺寸≤2.00 mm×2.00 mm)数量少于2.00个;

(4) 每平方米僵丝、硬丝、拼丝(长度≤1.00 mm)数量少于0.05个。

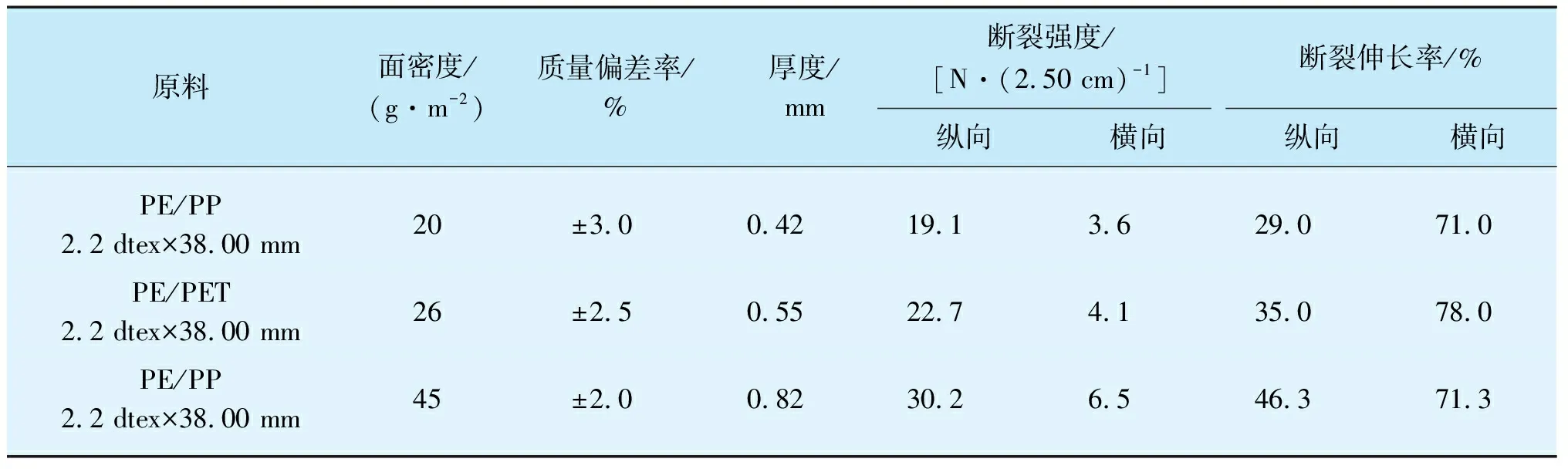

对制备的三种非织造材料的面密度、质量偏差率、厚度、断裂强度、断裂伸长率等主要内在质量指标进行测试,结果见表3。

表3 薄型热风法非织造材料主要内在质量指标测试结果

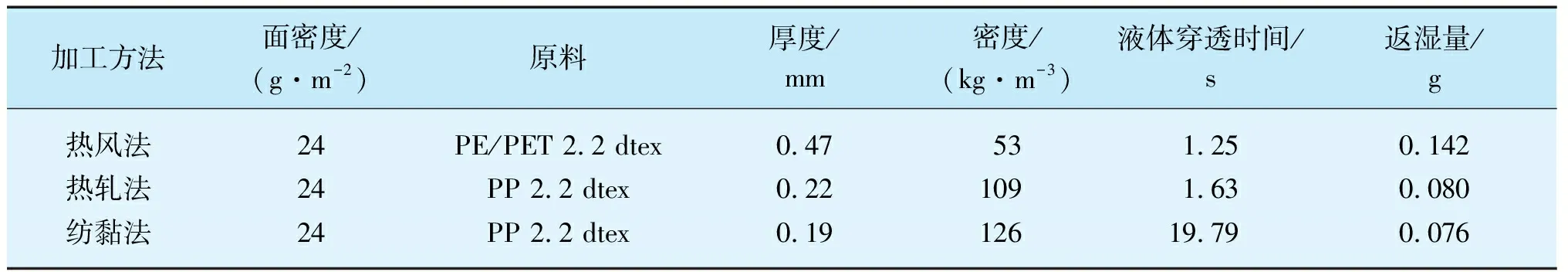

表4所示为相同面密度的热风法、热轧法、纺黏法非织造材料厚度、密度、液体穿透时间和返湿量等测试结果。

从表4可以看出:在相同面密度的热风法、热轧法、纺黏法非织造材料中,热风法非织造材料的厚度具有明显优势。这是因为在热风法非织造材料生产中,纤维随机排列形成的良好的空间结构及非接触式热加固工艺,使纤网在加固过程中没有受到过多影响厚度的外力作用。热风法非织造材料中纤维间孔隙是“开放的”,液体经过曲折的孔隙后能快速地穿过,所以热风法非织造材料的液体穿透时间最短。热风法非织造材料密度最低,说明其蓬松、柔软,非常适合直接接触人体皮肤。故从个人卫生护理用品的要求角度考虑,热风法非织造材料的综合性能突出,使用前景广阔。

表4 三种非织造材料性能比较

5 结语

薄型热风法非织造材料被广泛应用于个人卫生护理用品、过滤材料、擦布等领域,发展空间极大,市场对其质量要求也越来越严苛。梳理工序是薄型热风法非织造材料生产加工的关键环节。通过优化气压棉箱、供棉匀整系统、罩板与漏底、出网装置、吹吸风系统等设备结构,正确选择梳理机针布,合理设计上机工艺,可有效提高薄型热风法非织造材料的产品质量。

——MIYOTA薄型GL/N/M系列机心