水溶性聚合物PVA纳米纤维基PM2.5过滤材料研究*

,2

1. 武汉纺织大学纺织科学与工程学院,湖北 武汉 430200;2. 天津工业大学纺织学院,天津 300387

近几十年来,随着我国城市化和工业化进程的加快,空气中的颗粒污染物特别是PM2.5的存在,严重影响了人们的身体健康[1]。因此,大众对高效空气过滤口罩材料的需求日益增长。静电纺纳米纤维的直径在亚微米级,比表面积大,所形成的纳米纤维膜孔隙率高,在相同惯性冲击区域的压降下其能提供更好的过滤效率,且易于制备,在商用空气过滤材料中应用潜力巨大[2]。

水溶性聚合物的静电纺丝纳米纤维膜的制备过程不使用化学溶剂,环保无毒,是制备PM2.5防护口罩的优良材料,但产品易水解或溶胀,因此需进行抗水解改性处理[3]。例如,水溶性聚合物聚乙烯醇(PVA)由聚醋酸乙烯酯经醇解或水解得到,具有无毒无味且可降解等优点,但其分子中存在的大量羟基极易水解或溶胀,故阻碍了其实际应用[4]。戊二醛(GA)是当前广泛使用的一种低毒性交联剂,其分子链上有2个醛基,可与PVA发生缩醛反应而消耗掉PVA分子链上的大量羟基,降低PVA的亲水性[5]。

本文采用静电纺丝法制备水溶性聚合物PVA纳米纤维基PM2.5过滤材料——PVA/GA共混交联改性纳米纤维膜(下文简称“PVA/GA纳米纤维膜”),利用GA中的醛基与PVA分子链上的羟基发生缩醛反应,降低PVA纳米纤维膜的水解性,并进行必要的性能表征。

1 PVA/GA纳米纤维膜的制备

称取不同质量的PVA[1799型,醇解度98%~99%(mol/mol),上海阿拉丁生化科技股份有限公司生产]溶于去离子水,并于85 ℃的水浴中搅拌4 h;然后加入GA[GA溶液纯度为25%~28%(质量分数),国药集团生产],常温下继续搅拌8 h,得到不同质量分数的纺丝液;最后使用多针头静电纺丝装置制备PVA/GA纳米纤维膜。其中,不同质量分数的纺丝液中,GA的添加量固定为1%,即GA溶液质量占纺丝液总质量的百分比保持1%不变;静电纺丝时,接收距离保持16 cm不变。

2 PVA/GA纳米纤维膜的纺丝工艺探讨

采用单因素试验,探究纺丝液质量分数、纺丝电压和喂液速率对PVA/GA纳米纤维膜中纳米纤维形貌的影响,然后设计正交试验得出最佳纺丝工艺。利用Zeiss SIGMA型扫描电镜观察纳米纤维形貌。

2.1 单因素试验

2.1.1 纺丝液质量分数

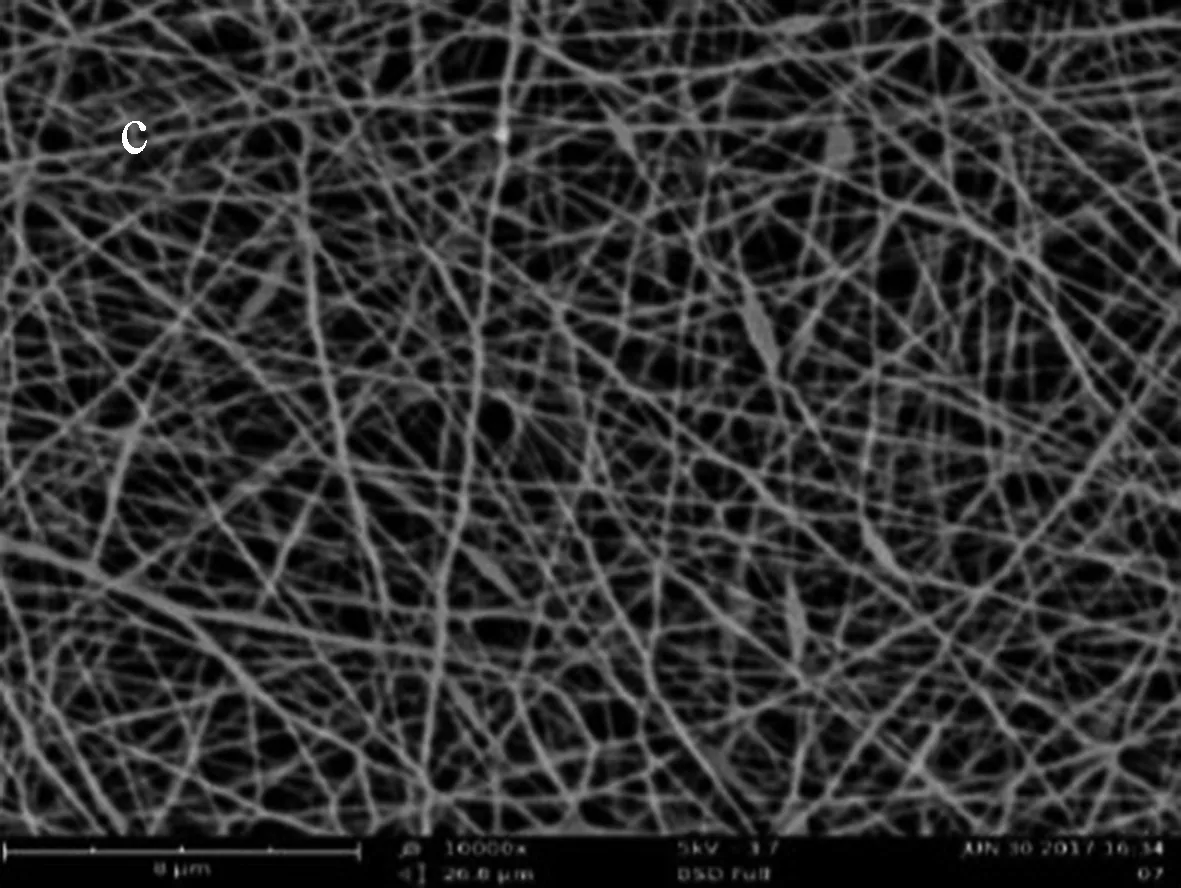

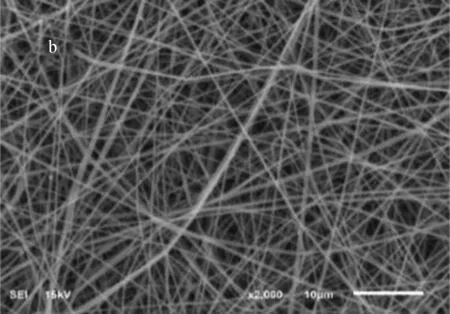

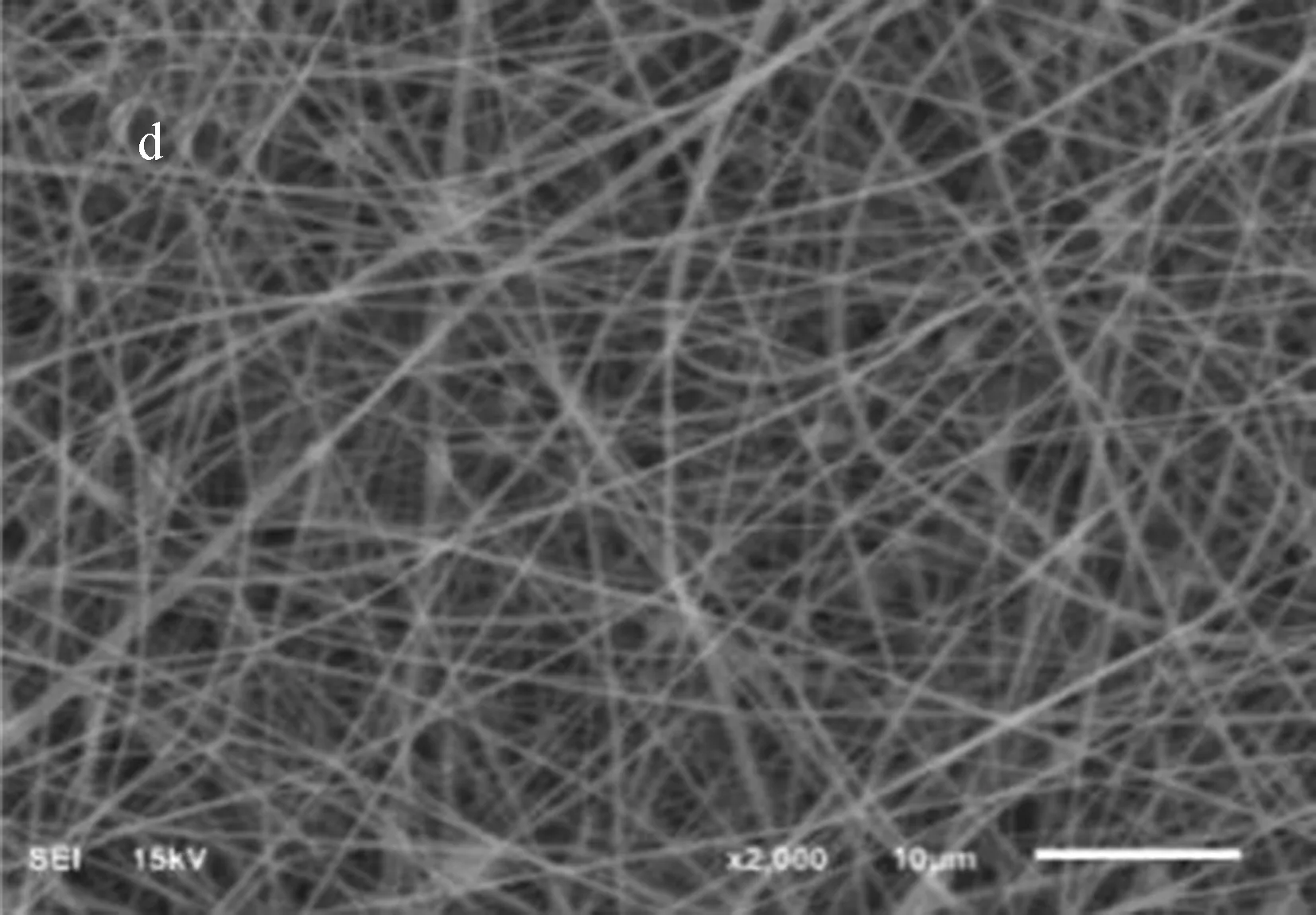

图1为纺丝电压为30 kV、喂液速率为0.5 mL/h时,不同纺丝液质量分数下制得的PVA/GA纳米纤维膜的SEM照片。

纺丝液质量分数影响着纺丝液的黏度和表面张力。只有当纺丝液的黏度在一定范围内时,聚合物才能被电场力拉伸,纺丝才能正常进行。由图1可知:当纺丝液质量分数低于8%时,纤维中出现了大量的串珠[图1(a)和(b)],纺丝效果不理想。这是因为纺丝液质量分数较低时,黏度较低,聚合物分子间缠结力不够,故在电场力的作用下聚合物无法有效地进行连续拉伸;且黏度较低时,纺丝液更容易被带到针口处形成堆积,影响喷丝口处的挤出速率,以致无法得到连续纤维。当纺丝液质量分数增大到12%时,纺丝过程易出现飞丝现象[图1(d)],所得纤维形貌虽然无串珠存在,但粗细不匀。原因在于纺丝液质量分数较高时,射流所携带的电荷少,电导率低,故纤维直径较大;加之纺丝液黏度较大,拉伸不完全,故纤维粗细不均匀。

故综合分析,在纺丝电压为30 kV、喂液速率为0.5 mL/h的条件下,纺丝液质量分数在10%左右时可获得纳米纤维形貌较好的PVA/GA纳米纤维膜。

(a) 纺丝液质量分数为6%

(c) 纺丝液质量分数为10%

2.1.2 纺丝电压

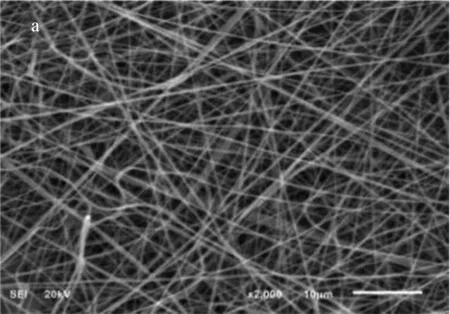

图2反映了纺丝液质量分数为10%、喂液速率为0.5 mL/h时,不同纺丝电压下制得的PVA/GA纳米纤维膜的SEM照片及纤维直径的分布。

纺丝电压对纤维形貌的影响不及纺丝液质量分数对纤维形貌的影响。从图2左图可以看出,在所选择的纺丝电压范围内,得到的纳米纤维均无串珠或明显的粗细不匀现象。实际上,纺丝电压增大会从两个方面共同影响纤维的直径:一方面,纺丝电压增大,射流所携带的电荷增多,纤维受到的拉伸作用增强,其直径变小;另一方面,纺丝电压增大,电场力作用加剧使得纺丝液更易聚集在喷丝口处,纤维直径有变大趋势。结合Image Pro Plus软件对SEM照片进行纤维直径分析发现,纺丝液的量对纤维直径的影响占主导地位,即纤维直径随着纺丝电压的增大而逐渐增加,但纺丝电压对纤维粗细均匀度即直径CV值的影响无规律可循。

由于试验期望获得更细的纤维,但最终目标是获得均匀、小孔径的纤维膜,因此纤维粗细均匀度也应在考虑范围内。故综合分析,在纺丝液质量分数为10%、喂液速率为0.5 mL/h的条件下,选择纺丝电压为30 kV,此时得到的纳米纤维的平均直径为364.95 nm,直径CV值仅为15.09%。

2.1.3 喂液速率

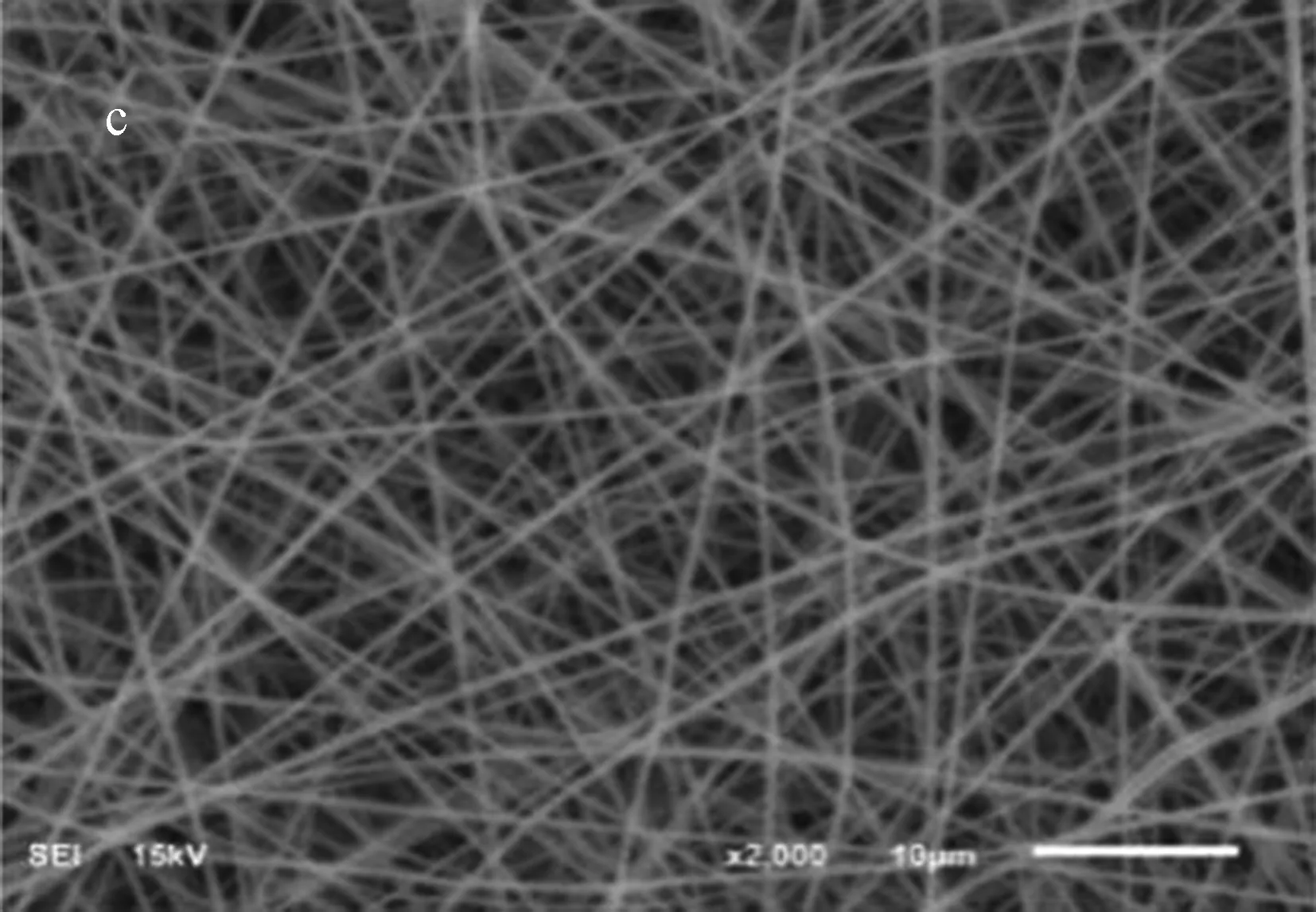

图3为纺丝液质量分数为10%、纺丝电压为30 kV时,不同喂液速率下制得的PVA/GA纳米纤维膜的SEM照片和纤维直径分布。

由图3分析可知,随着喂液速率的增大,纤维直径呈增大的趋势,但也不是单一地增大。当喂液速率较低时,喷丝口处纺丝液的量较少,它们在电场力的作用下可快速拉伸至更细的纤维,如喂液速率为0.1 mL/h时所得纳米纤维的直径最小;在喂液速率从0.1 mL/h增加到1.0 mL/h的过程中,喷丝口处纺丝液的量增多,尽管射流中电荷量增加有利于纤维的充分拉伸,但喷丝口处纺丝液的量增多对纤维直径的影响占主导作用,故此时纤维直径呈增大趋势。当喂液速率增加到1.5 mL/h时,纤维中出现了少量的串珠[图3(d)],这是由于喂液速率过大,喷丝口处纺丝液的量过多,它们来不及完全拉伸所致。

故综合分析,在纺丝液质量分数为10%、纺丝电压为30 kV的条件下,选择喂液速率为1.0 mL/h,此时可获得结构更匀称的PV/GA纳米纤维膜。

2.2 正交试验

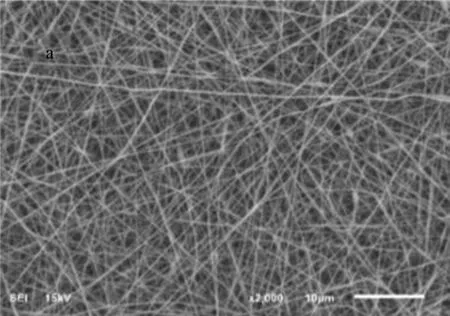

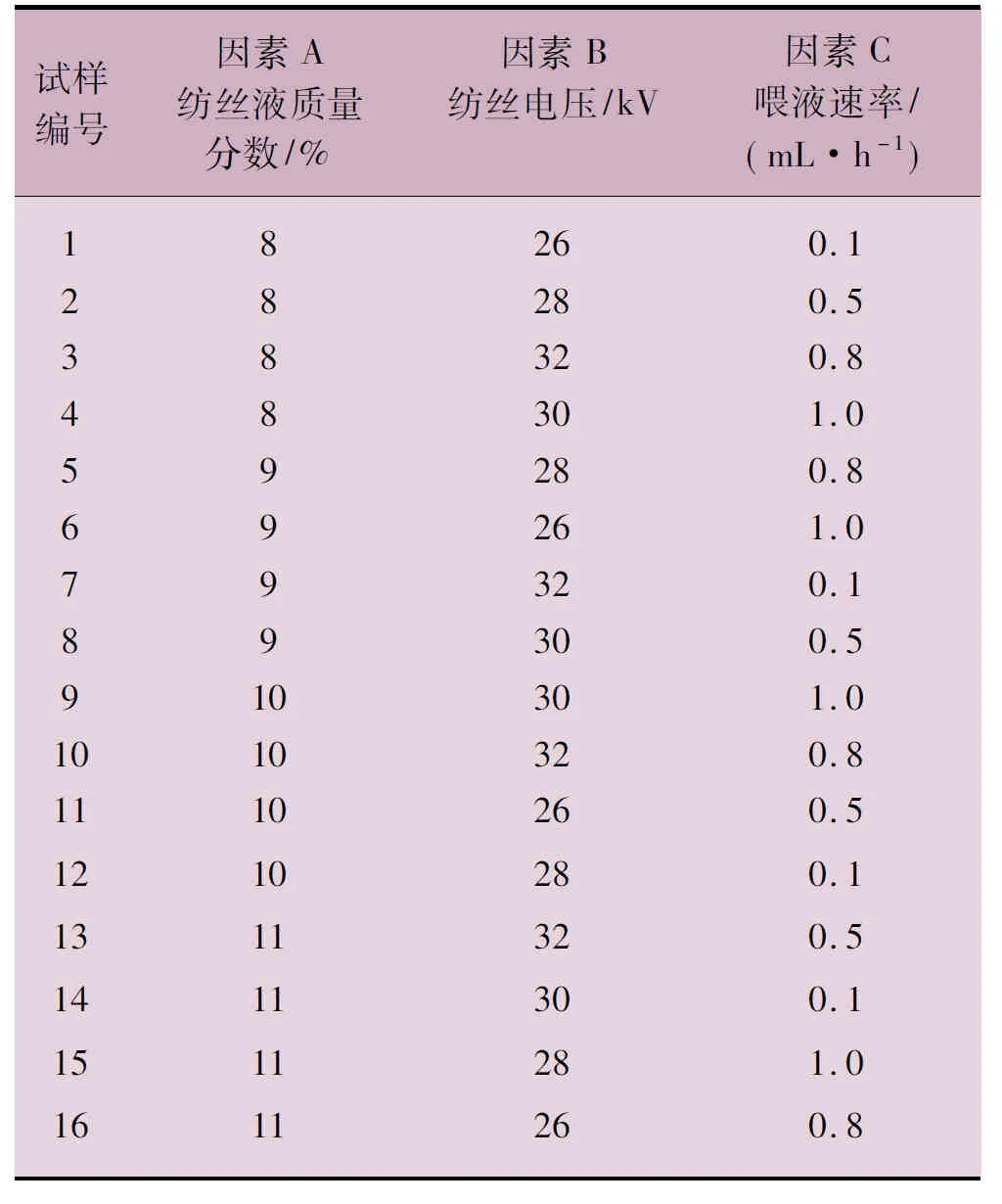

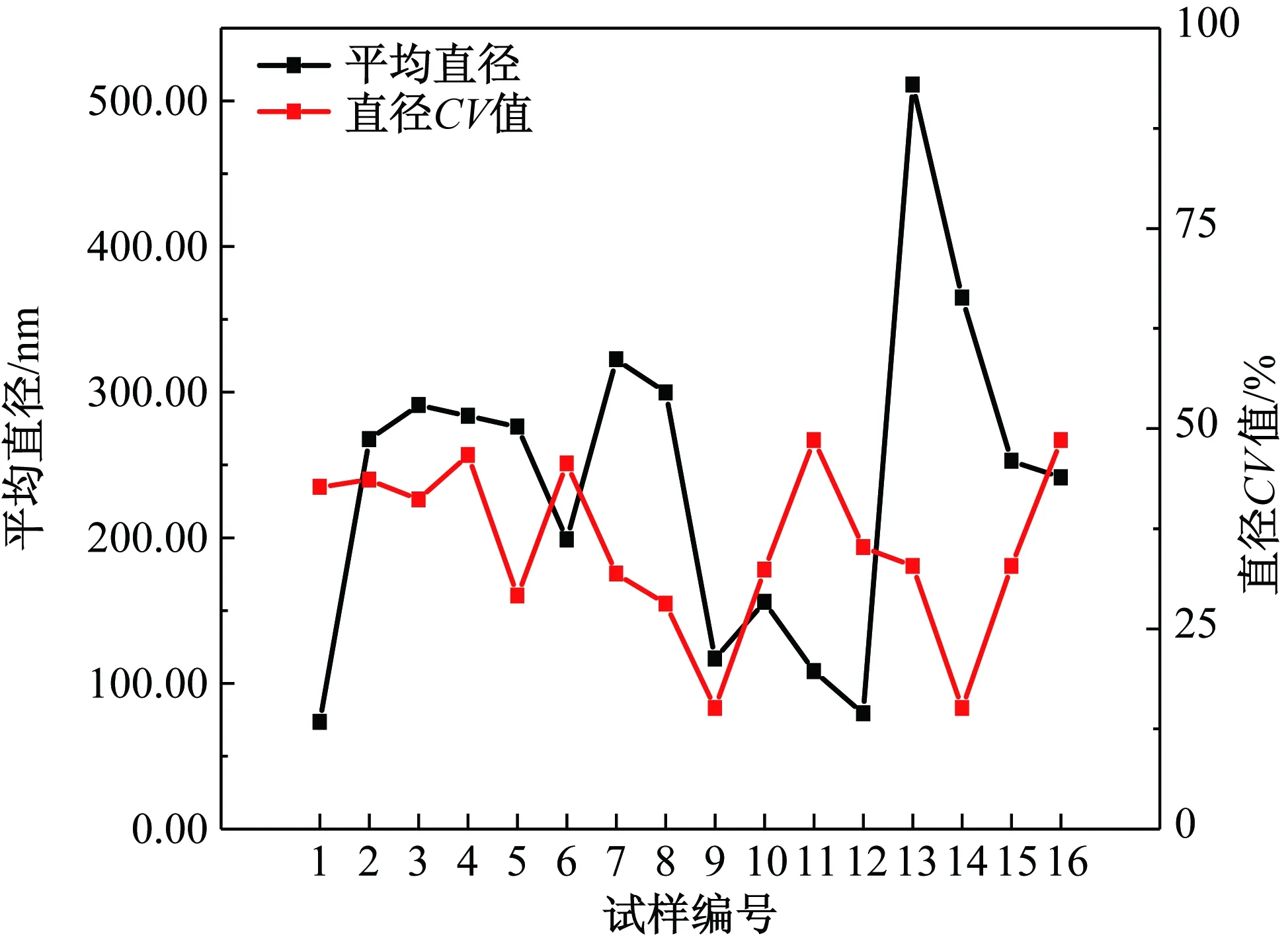

在初步确定了最佳纺丝液质量分数、纺丝电压、喂液速率后,进行了三因素四水平正交试验,正交试验设计见表1,正交试验结果如图4所示。

从图4可以看出,第9组为最佳纺丝工艺,即当纺丝液质量分数为10%、纺丝电压为30 kV、喂液速率为1.0 mL/h时,所纺制的PVA/GA纳米纤维膜中纳米纤维形貌最优,其纤维平均直径为116.99 nm,纤维直径CV值为15.09%。

表1 三因素四水平正交试验表

图4 不同试验方案下PVA/GA纳米纤维膜中 纳米纤维的平均直径和直径CV值

3 抗水解性能测试与分析

对最佳纺丝工艺纺制的PVA/GA纳米纤维膜进行抗水解性能测试。先分别对PVA/GA纳米纤维膜进行140、150及160 ℃的热处理15 min,称取各自的质量(W0);再经85 ℃的水煮3 h后置于烘箱中低温烘干,称取各自的质量(W1);最后计算其质量损失率(wL):

测试结果表明:经140、150及160 ℃热处理后,最佳纺丝工艺纺制的PVA/GA纳米纤维膜试样的质量损失率分别为1.5%、0.2%和0.0%,这说明热处理有利于提高PVA/GA纳米纤维膜的抗水解性能,其中160 ℃热处理15 min后,最佳纺丝工艺纺制的PVA/GA纳米纤维膜水煮处理后无任何质量损失,说明该PVA/GA纳米纤维膜完全抗水解,改性最成功。

4 红外光谱测试与分析

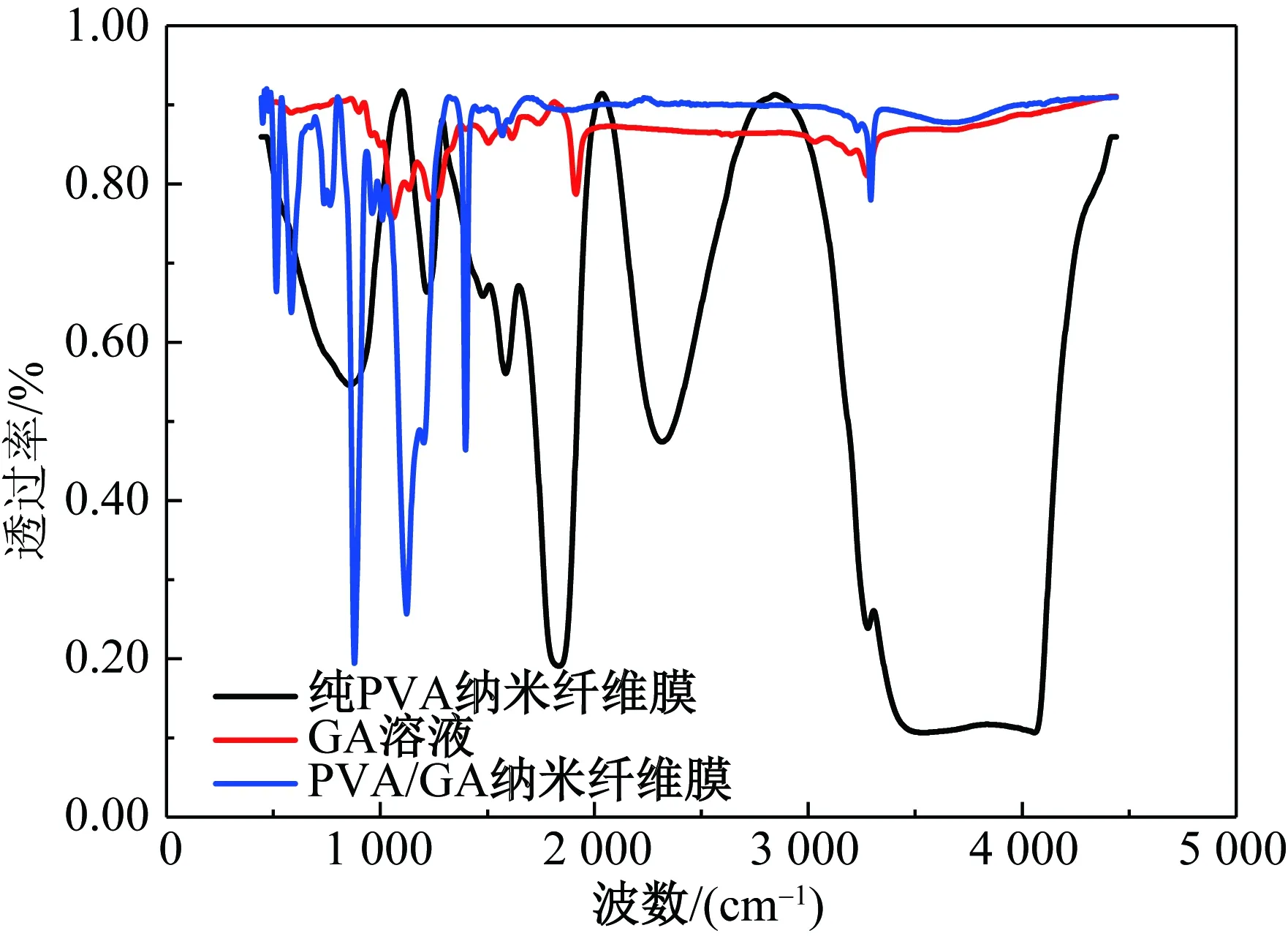

图5基于Tensor 27型傅里叶红外光谱仪对化学键和官能团等信息的获取,表征了纯PVA纳米纤维膜、GA溶液、PVA/GA纳米纤维膜中化学结构的变化。其中,纯PVA纳米纤维膜的纺丝条件为PVA纺丝液质量分数10%、纺丝电压30 kV、接收距离16 cm、喂液速率1.0 mL/h;GA溶液纯度为25%~28%(质量分数);PVA/GA纳米纤维膜由上文试样编号为9的最佳纺丝工艺纺制。

图5 纯PVA纳米纤维膜、GA溶液、PVA/GA 纳米纤维膜的红外光谱

分析图5中的3条谱带可以发现:

(1) 在纯PVA纳米纤维膜的红外光谱上,3 000~3 700 cm-1处的宽吸收峰为PVA中—OH的伸缩振动峰,2 953 cm-1附近的吸收峰为碳链上饱和C—H键的伸缩振动峰,1 104 cm-1附近的吸收峰为脂肪族碳链上C—C键的骨架振动峰;

(2) 在GA溶液的红外光谱上,因GA自身是小分子物,图上的吸收峰相对较少,其中1 733 cm-1附近的吸收峰为醛基的伸缩振动峰;

(3) 在PVA/GA纳米纤维膜的红外光谱上,未观察到1 733 cm-1附近GA中醛基的吸收峰,同时PVA中—OH的吸收峰也明显弱化,这是因为PVA与GA的缩醛反应消耗了PVA中大量的—OH,从而提高了PVA纳米纤维膜的抗水解性。

接着,选取160 ℃热处理15 min的最佳纺丝工艺纺制的PVA/GA纳米纤维膜,比较PVA/GA纳米纤维膜热处理前后的红外光谱(图6)。

图6 PVA/GA纳米纤维膜热处理前后的红外光谱

从图6可以看出:两条谱带上大部分的峰能基本重合,表明热处理并没有改变PVA/GA纳米纤维膜的主要结构;唯一的不同之处是3 330 cm-1附近的弱峰,其是PVA中—OH的伸缩振动峰,热处理前的PVA/GA纳米纤维膜中仍存有少量的羟基,而在经过160 ℃热处理15 min后的PVA/GA纳米纤维膜中,这一伸缩振动峰已彻底消失,这说明热处理有利于促进PVA与GA交联反应的完全进行。

5 孔径分布测试与分析

采用PMI孔径分析仪,测试最佳纺丝工艺得到的PVA/GA纳米纤维膜孔径分布(图7)。只有均匀且细小的孔径才能更好地过滤PM2.5。测试结果显示:PVA/GA纳米纤维膜的孔径分布符合正态分布,孔径较均匀,主要分布在223.24~692.71 nm,平均孔径为527.36 nm,最大孔径为741.21 nm,足以有效过滤PM2.5。

图7 PVA/GA纳米纤维膜孔径分布

6 过滤性能测试与分析

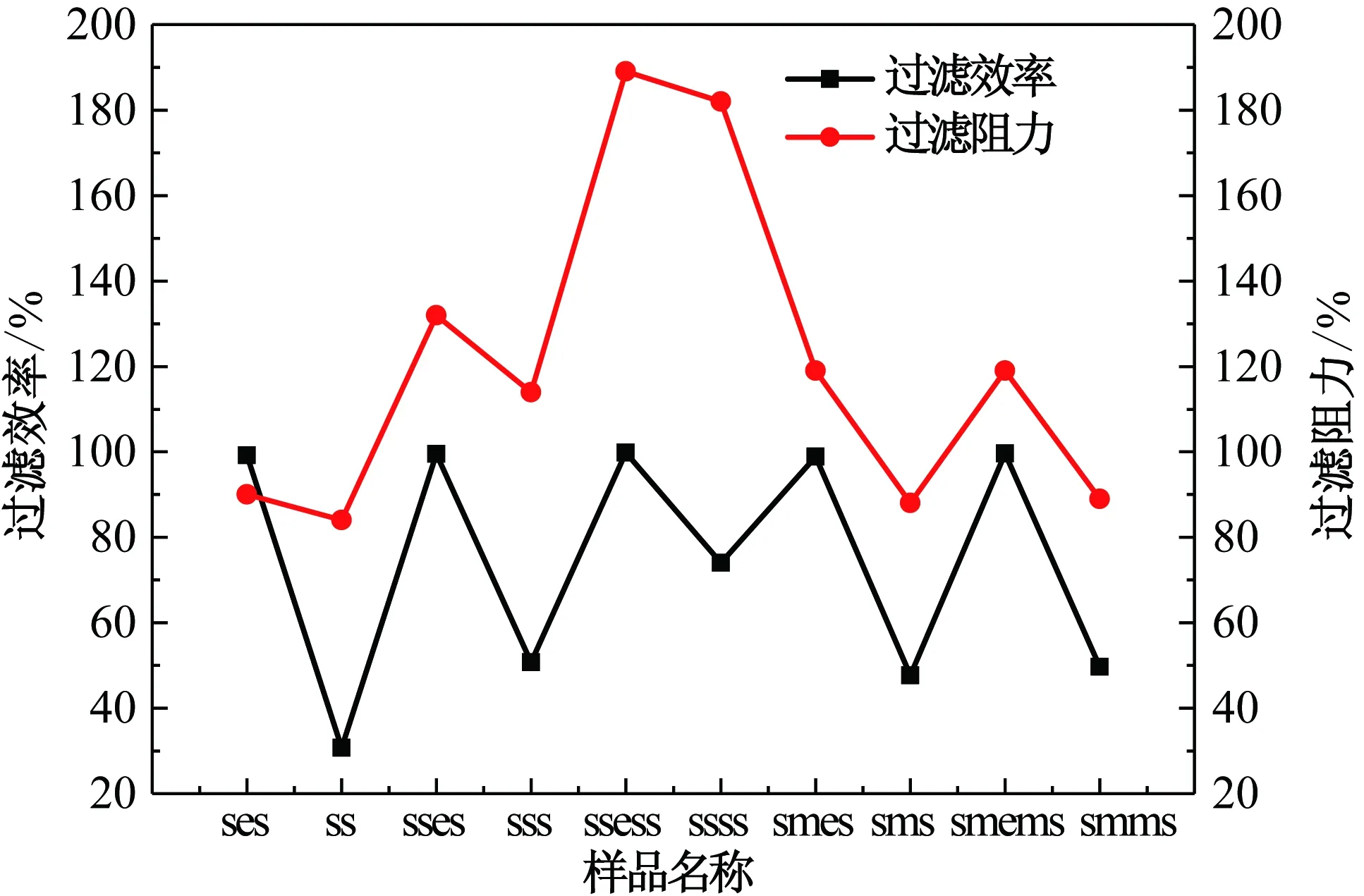

国际上将0.3 μm定为检测空气净化器的一个行业标准,所以业界选择直径在0.3 μm及以上的颗粒物用于衡量材料对PM2.5的过滤性能。本文使用LZC-H型滤料综合性能测试仪,设置测试面积为100 cm2、气流量为85 L/min,测试不同组合产品对直径在0.3 μm及以上的颗粒物的过滤效率与过滤阻力(图8),其中s表示PP纺黏布、e表示最佳纺丝工艺得到的PVA/GA纳米纤维膜、m表示PP熔喷布。

图8 过滤性能测试结果

从图8可以看出:不含PVA/GA纳米纤维膜的样品即名称中不含e的样品,均不能有效地过滤PM2.5,它们对直径在0.3 μm及以上的颗粒物的最高过滤效率仅为74%、最高过滤阻力为182 Pa(大于国家标准规定的过滤阻力限值150 Pa);在含PVA/GA纳米纤维膜的样品中,ses组合样品的过滤性能最优,其对直径在0.3~2.5 μm的颗粒的过滤效率最高超过了99%,且过滤阻力为90 Pa(远小于国家标准)。

7 结论

本文通过静电纺丝工艺成功制备出耐水解的PVA/GA纳米纤维膜,探究出最佳纺丝工艺——纺丝液质量分数为10%、纺丝电压为30 kV、喂液速率为1.0 mL/h,所得纳米纤维形貌最佳,纤维平均直径为116.99 nm、纤维直径CV值为15.09%。抗水解性能及红外光谱测试表明,与GA交联后再进行热处理能有效改善PVA的水解性。孔径分布及过滤性能测试表明,PVA/GA纳米纤维膜是优秀的空气过滤材料,与PP纺黏布组合形成的复合过滤材料(PP纺黏布-PVA/GA纳米纤维膜-PP纺黏布),对直径在0.3 μm及以上的颗粒的过滤效率超过了99%且过滤阻力仅为90 Pa,完全符合相关国家标准。