纺丝液配备方法对PS/PVP纳米纤维膜性能的影响*

1. 盐城工业职业技术学院,江苏 盐城 224005;2. 苏州大学现代丝绸国家工程实验室,江苏 苏州 215123;3. 苏州大学纺织与服装工程学院,江苏 苏州 215123

传统静电纺丝主要依靠针头传输纺丝液滴,纺丝液滴在高压静电场作用下被拉伸成纳米纤维,纺丝过程快速、简单,加入功能添加剂还可纺制出功能性纳米纤维,故静电纺丝一直是科研院所及高等学府近年研究的热点。静电纺丝制备的纳米纤维膜材料可应用于化工、医药、食品、纺织等多个领域[1-3]。但传统的静电纺丝技术产量低,纺丝液易堵塞针头,故限制了其工业化发展[4-5]。新型气泡静电纺丝技术由苏州大学现代丝绸国家工程实验室何吉欢教授发明创造[6-8]。何教授称之为气泡纺或气泡静电纺(Bubble Electrospinning),其基本原理是基于纺丝溶液或熔体产生的气泡或液膜破碎后形成的细小液滴,通过外力(如高压静电、高速气流等)将细小液滴牵伸成超细的纳米纤维。很显然,气泡静电纺突破了针头的限制,完全可实现纳米纤维的批量生产[9-12]。

PS(聚苯乙烯)是一种非结晶性的线型聚合物,可溶解于DMF(二甲基甲酰胺),溶解后溶液具有很好的流动性,且成型尺寸稳定性好。PVP(聚氯乙烯)是新研制的一种新型材料,是PVC(聚氯乙烯)和PP(聚丙烯)的合成物。纯PVC具有很好的亲水性,纯PP具有很好的柔韧性。目前,很多学者研究了纯PS及PS与其他高分子材料复合而成的纳米纤维材料,对纯PVP或含PVP的材料开展纳米纺丝的研究也不少[13-15],但很少有人将PS和PVP复合进行静电纺丝。

本文对PS和PVP的复合静电纺丝进行了研究。采用特殊的纺丝液配备方法,依靠新型气泡静电纺丝技术,成功纺制出PS/PVP纳米纤维膜,并对PS/PVP纳米纤维膜的微观形态、亲水性能、强伸性能、平均孔径及空气流速进行了测试与分析。

1 试验

1.1 原料及仪器

原料:PVP(相对分子质量160 000,树脂颗粒,焦作中维特品药业股份有限公司);PS(相对分子质量190 000,树脂颗粒,苏州嘉叶生物科技有限公司); DMF(分析纯,湖北新飞化工有限公司),乙醇(分析纯,常州新区永联化工有限公司)。

仪器:S4800型冷场发射扫描电镜(日本日立公司);Nicolet 5700红外光谱仪(上海莱睿科学仪器有限公司);L1860169 Nicolet Centaurus红外显微镜(美国珀金埃尔默公司);Autosorb-iQ全自动孔隙测试仪(美国康塔仪器公司);千分尺(上海首丰精密仪器有限公司);DP-P503-1ACDF0高压静电发生器(天津东文高压电源股份有限公司);奥豪斯CP214电子天平(上海奥豪斯仪器有限公司);INSTRON-3365型材料试验机(美国INSTRON公司);JCY-1型接触角测试仪(上海方瑞仪器有限公司)。

1.2 纳米纤维膜的制备

先配备纺丝液:

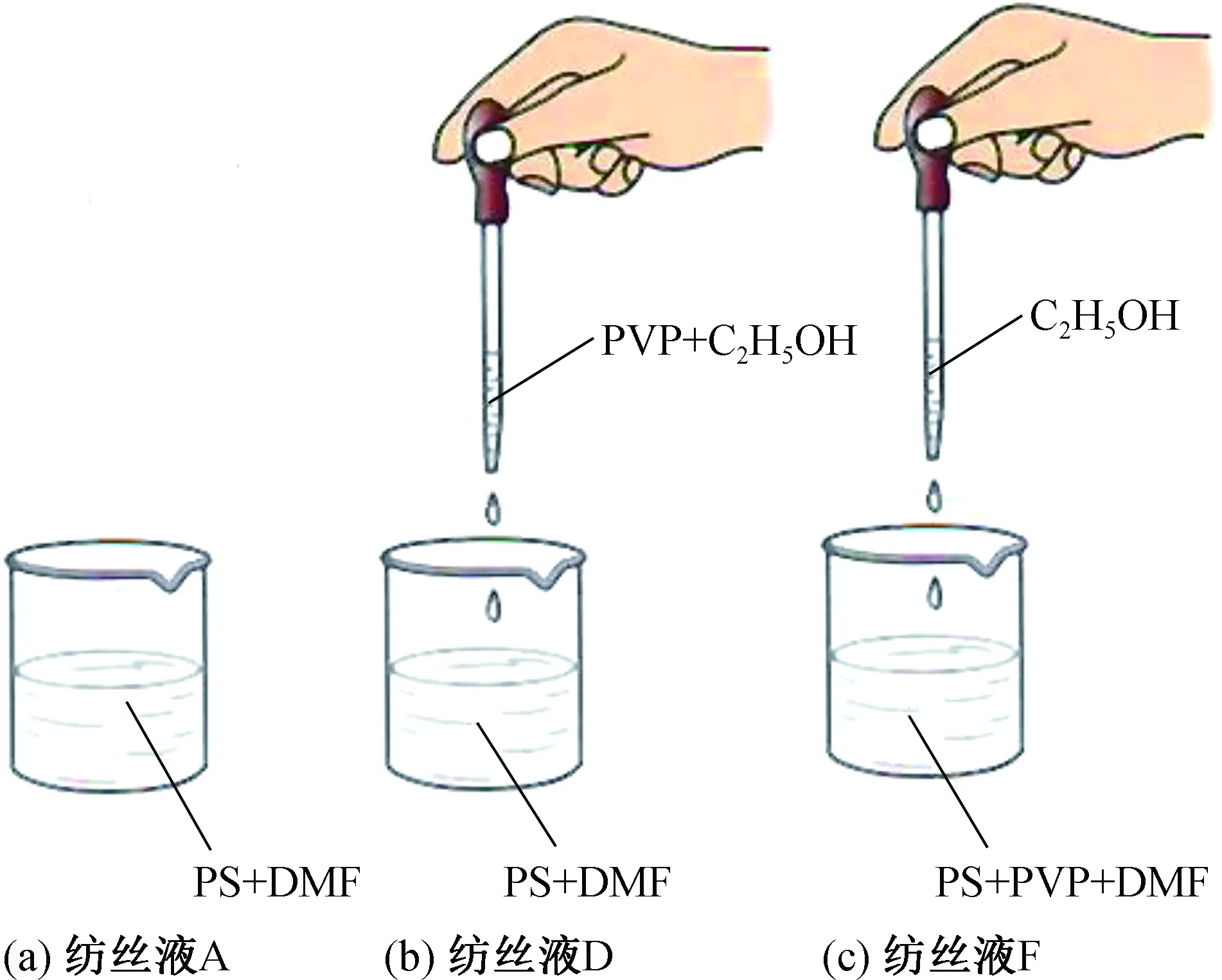

(1) 以高聚物PS为溶质、DMF为溶剂,配备100 g均匀的纺丝液A,其中PS的质量分数为20%[图1(a)]。

(2) 以PS为溶质、DMF为溶剂,按照7 ∶32的质量比配备50 g的均匀纺丝液B;以PVP为溶质、乙醇(C2H5OH)为溶剂,按照3 ∶8的质量比配备50 g的均匀纺丝液C;再通过10 mL滴管将纺丝液C缓慢滴入纺丝液B中,直至不产生明显的絮状物,得到复合的纺丝液D[图1(b)]。

图1 纺丝液的制备

(3) 将PS与PVP按照7 ∶3的质量比进行配备,并以DMF为溶剂配备出纺丝液E,其中PS/PVP的质量分数为20%;利用10 mL滴管在纺丝液E中缓慢滴入乙醇,直至纺丝液E中不产生明显的颗粒物,搅拌均匀后得到复合的纺丝液F[图1(c)]。

接着采用简单的气泡静电纺丝装置,调节电压为30 kV、纺丝距离为13 cm,利用相同的纺丝工艺对纺丝液A、纺丝液D、纺丝液F进行纺丝,制备纳米纤维膜,分别编号为1#、2#和3#。

1.3 纳米纤维膜的性能测试

1.3.1 微观形态

利用S4800型冷场发射扫描电镜对3种纺丝液制得的纳米纤维膜进行微观形态的观察,并对其中纳米纤维的直径进行统计。

1.3.2 亲水性能

为探讨纳米纤维表面的凹凸结构对纳米纤维膜亲水性能的影响,对纳米纤维膜表面的水接触角进行测试。

1.3.3 强伸性能

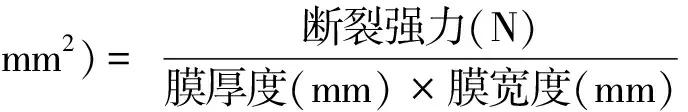

取制备好的完整的3种纳米纤维膜,各裁剪5块长5 cm、宽1 cm的样品。首先使用千分尺在样品上选取5个不同的位置,测试并计算样品的平均厚度。接着,在温度23 ℃、相对湿度70%的环境中,使用INSTRON-3365型材料试验机测试样品的断裂强伸性能。测试条件为夹持长度30.00 mm、拉伸速度20.00 mm/min。

(1)

(2)

1.3.4 平均孔径及空气流速

取制备好的完整的3种纳米纤维膜,分别将它们制成直径25.00 mm、厚度10 μm的圆形样品,然后使用POROFIL液体完全浸湿,再使用Autosorb-iQ全自动孔隙测试仪测试样品的孔径范围、平均孔径及空气流速。

2 结果分析

2.1 纺丝液的配备方法对纳米纤维膜微观形态的影响

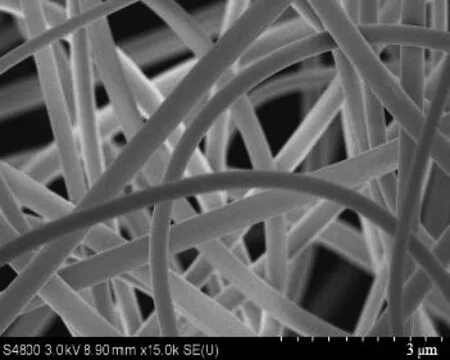

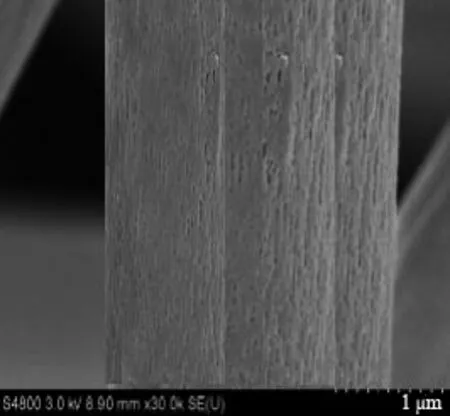

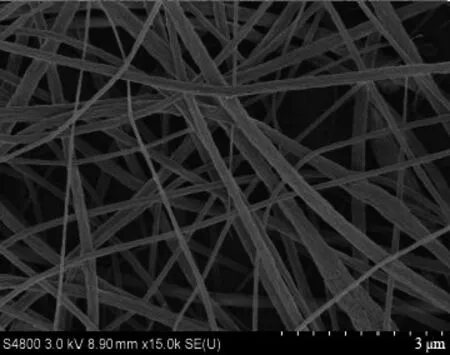

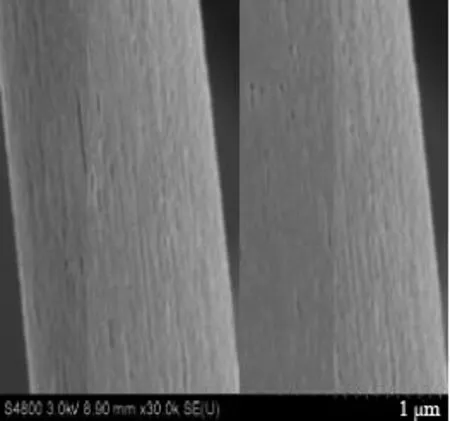

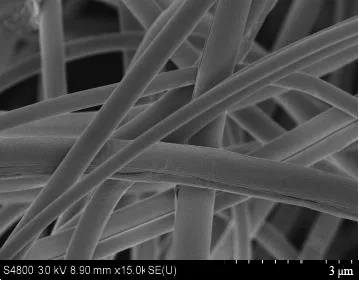

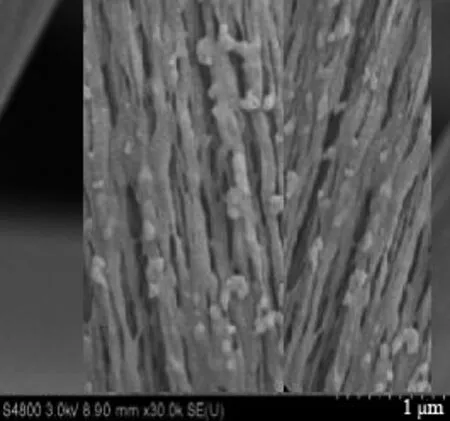

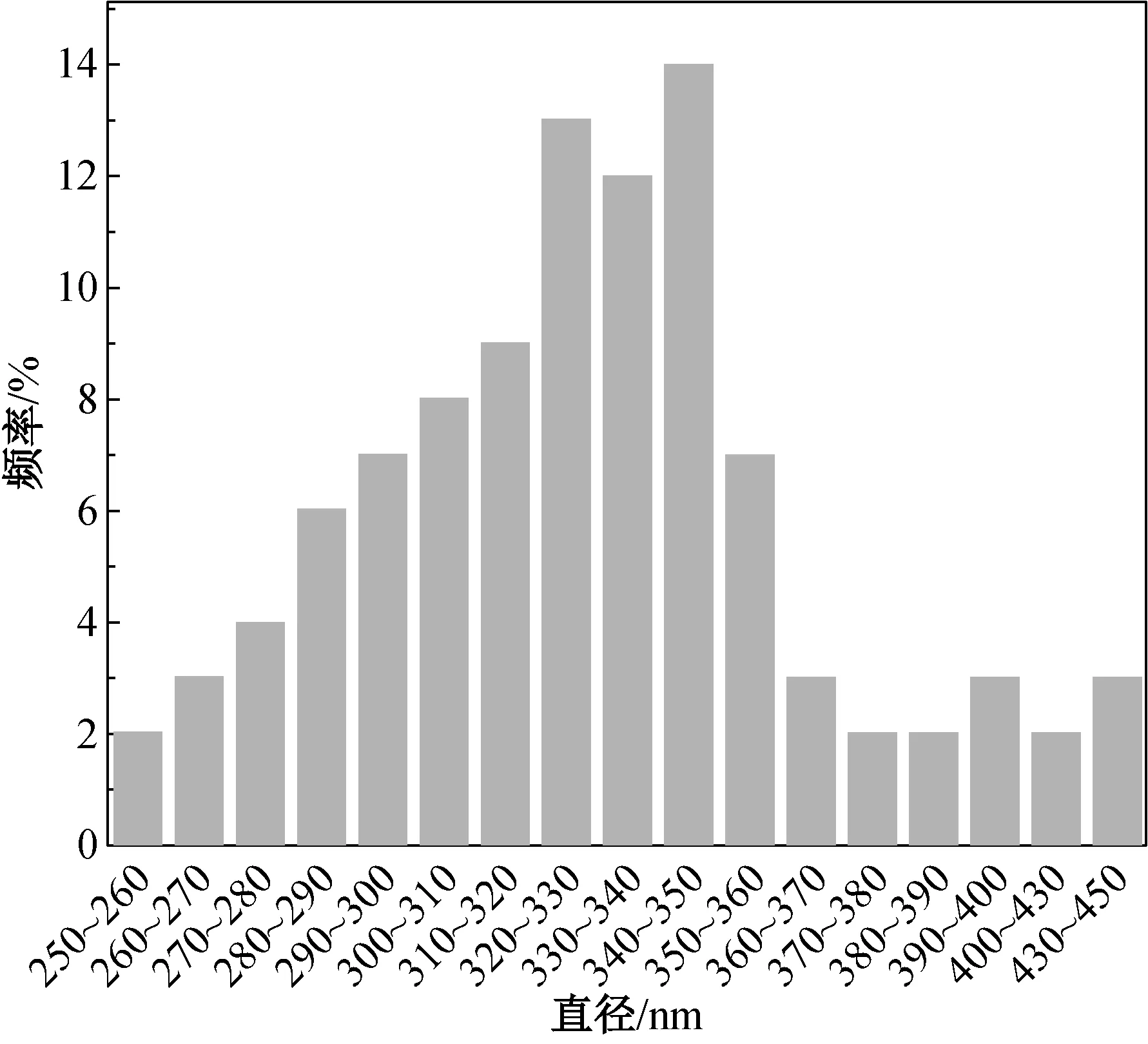

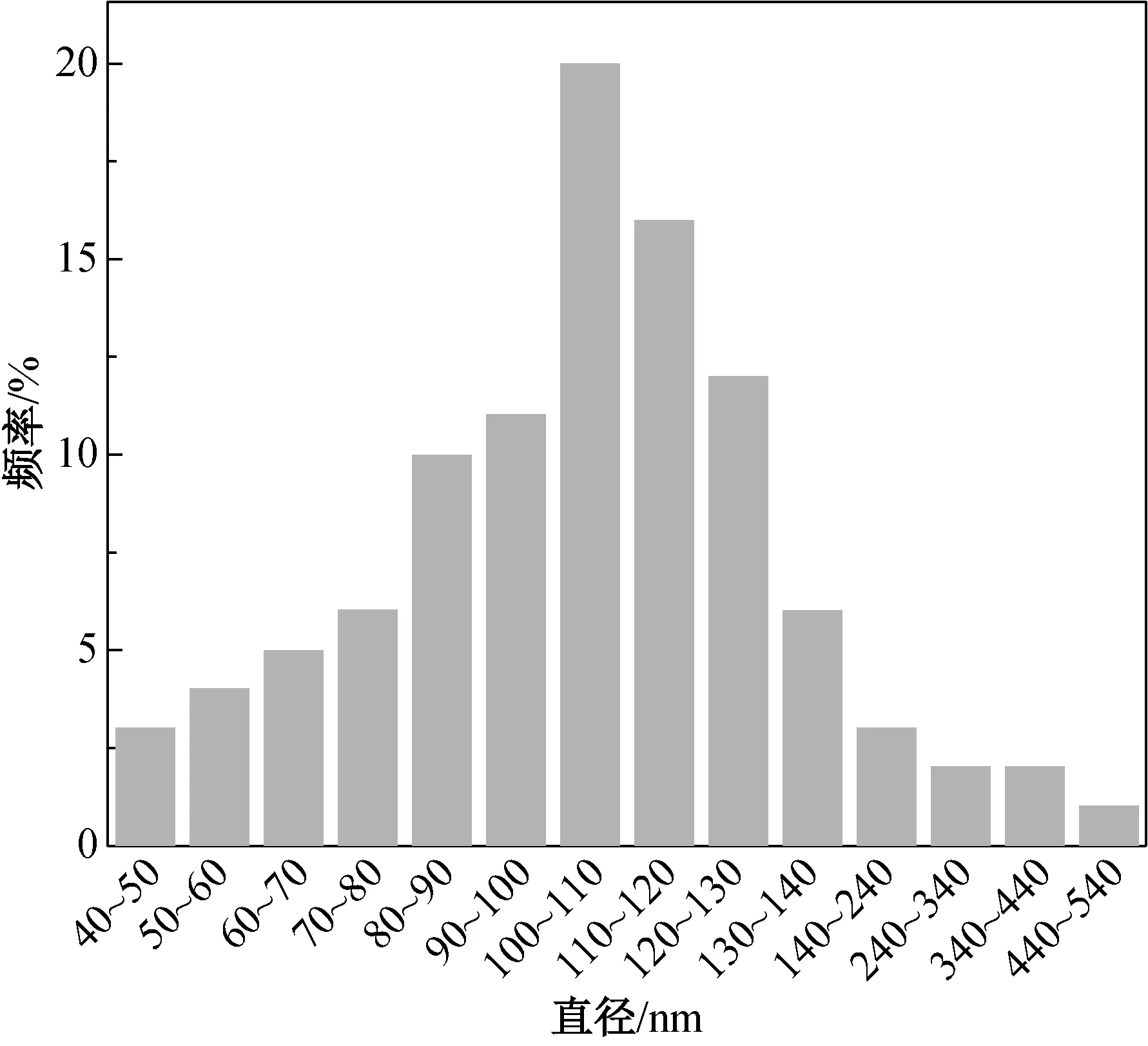

图2~图4分别为1#、2#和3#纳米纤维膜的扫描电镜照片,结合3种纳米纤维膜中纳米纤维的直径分布(图5~图7),可以发现:纺丝液A制备的1#纳米纤维膜中,PS纳米纤维的平均直径在120 nm左右,纤维粗细很不均匀;纺丝液D制备的2#纳米纤维膜中,PS/PVP纳米纤维的平均直径在75 nm左右,纤维粗细较均匀;纺丝液F制备的3#纳米纤维膜中,PS/PVP纳米纤维的平均直径在100 nm左右,纤维粗细均匀性介于1#和2#纳米纤维膜之间。

此外,图2、图3和图4的右图反映了纳米纤维的表面状况:1#纳米纤维膜中PS纳米纤维表层为多孔结构,表面粗糙;2#纳米纤维膜中PS/PVP纳米纤维表面孔洞明显减少,且表面粗糙程度明显降低,光滑性明显提高;3#纳米纤维膜和2#纳米纤维膜的纤维成分相同,但3#纳米纤维膜中PS/PVP纳米纤维表面出现了明显的层次结构,表面粗糙程度更高,孔洞更多,部分表面甚至出现了很深的沟槽。

图2 1#纳米纤维膜的扫描电镜照片(右图为放大后的照片)

图3 2#纳米纤维膜的扫描电镜照片(右图为放大后的照片)

图4 3#纳米纤维膜的扫描电镜照片(右图为放大后的照片)

图5 1#纳米纤维膜中纳米纤维的直径分布

图6 2#纳米纤维膜中纳米纤维的直径分布

图7 3#纳米纤维膜中纳米纤维的直径分布

2.2 纺丝液的配备方法对纳米纤维膜亲水性能的影响

图8所示为3种纳米纤维膜的水接触角,可以看出:1#纳米纤维膜表面的水接触角为98°,2#纳米纤维膜表面的水接触角为108°,3#纳米纤维膜表面的水接触角为83°。水接触角存在差异与纳米纤维的表面结构有关。当纳米纤维表面存有许多凹槽时,纤维表面会产生毛细效应,此时纳米纤维膜的亲水性有所提高。

图8 3种纳米纤维膜的水接触角

2.3 纺丝液的配备方法对纳米纤维膜强伸性能的影响

图9所示为3种纳米纤维膜的强伸性能,可以看出:1#纳米纤维膜由纯PS纳米纤维组成,其断裂强度和断裂伸长率都介于2#和3#纳米纤维膜之间;2#与3#纳米纤维膜的纤维成分相同,都为PS/PVP纳米纤维,但两者纺丝液的配备方法存在差异,所得3#纳米纤维膜中PS/PVP纳米纤维表面粗糙程度更高,孔洞更多,部分表面甚至出现了很深的沟槽,纤维间滑移阻力增大,其断裂强度最大、断裂伸长率最小。

图9 3种纳米纤维膜的断裂强度和断裂伸长率对比

2.4 纺丝液的配备方法对纳米纤维膜平均孔径及空气流速的影响

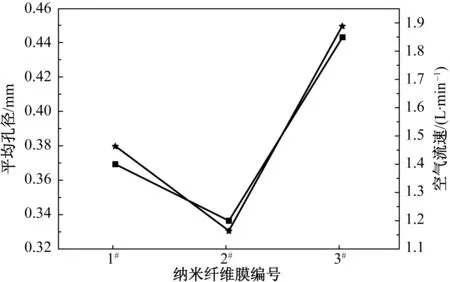

图10反映了3种纳米纤维膜的平均孔径及空气流速,平均孔径大则空气流速快,平均孔径小则空气流速慢。其中,2#纳米纤维膜的平均孔径及空气流速最小,原因与2#纳米纤维膜中PS/PVP纳米纤维直径最小,其堆积的纳米纤维膜孔径最小有关;3#纳米纤维膜的平均孔径及空气流速最大,主要原因在于纤维表面粗糙程度更高、孔洞更多及纤维直径较大,这大幅增加了纳米纤维膜产生孔隙的几率。

图10 3种纳米纤维膜的平均孔径与空气流速

3 结语

纺丝液的配备方法对制成的纳米纤维膜的微观形态、亲水性能、强伸性能、平均孔径及空气流速等有影响:当新型气泡静电纺丝技术制备的纳米纤维表面粗糙程度高、孔洞多、有凹槽时,所得纳米纤维膜会产生毛细效应,其亲水性能提高;纳米纤维间滑移阻力增大,纳米纤维膜的断裂强度高、断裂伸长率低;平均孔径和空气流速增加。